Научные и курсовые работы |

Главная

Исторические личности

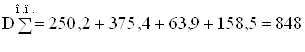

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Дипломная работа: Современный хлебозавод, его проектирование и подбор ассортимента

Дипломная работа: Современный хлебозавод, его проектирование и подбор ассортимента

1 Введение

Хлебопекарная промышленность относится к ведущим отраслям АПК. Производственная база хлебопекарной промышленности РФ включает в себя около 1500 предприятий большой, средней и малой мощности и свыше 10000 пекарен и обеспечивает ежегодную выработку около 20 млн. тонн продукции, в том числе около 12,5 млн. тонн вырабатывается на крупных хлебозаводах.

Современный хлебозавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

Более 60% муки в хлебопекарной промышленности в странах СНГ транспортируется и хранится бестарно.

На многих хлебозаводах смонтированы установки бестарного приема и хранения жира, дрожжевого молока, соли и сахарного сиропа, молочной сыворотки.

Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения, снизить энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет увеличения дозировки прессованных дрожжей, применения инстантных дрожжей, повышения механической обработки теста при замесе.

В настоящее время около 60% всего хлеба вырабатывается на комплексно-механизированных линиях. Это линии для производства формового хлеба, круглого хлеба, батонов. Важную роль в механизации процессов на поточных линиях играют манипуляторы: делительно-посадочные автоматы, ленточные и другие. На передовых производствах один человек обслуживает 2-3 линии. В основном производстве уровень механизации труда составляет примерно 80% производительности труда 65,5 тонн на человека.

Хлеб – одна из важнейших составных частей рациона питания человека, обеспечивающая около 30%, его физиологической потребности в пищевых веществах, белках и энергии.

Создание ассортимента хлебных изделий группы «Здоровье» ведется по двум направлениям:

· моделирование рационального питания ассортимента хлебной продукции для отдельных регионов с учетом их климатических, демографических и других особенностей;

· разработка разнообразного ассортимента изделий для профилактического и лечебного питания.

Для выработки таких изделий используют специальные композитные смеси с отрубями, зародышевой мукой, витаминами и БАД.

Решение проблемы сбалансированного питания населения, имеющее государственное значение, возможно лишь при условии разработки и внедрения в производство технологий, с помощью которых будут реализованы:

· обеспечение безопасности сельскохозяйственного и продовольственного сырья, пищевой продукции;

· снижения уровня заболеваемости детей из-за неполноценного питания и загрязнения окружающей среды;

· уменьшение продовольственной и сырьевой зависимости России от зарубежных стран;

· экологически чистые продукты питания нового поколения массового и профилактического назначения с учетом гигиенических требований;

· принципиально новые технологии, основанные на использовании нетрадиционных методов, способствующих ускорению процесса;

· научные основы создания технологических процессов производства продуктов детского питания нового поколения.

Одно из важнейших направлений повышения эффективности производства и улучшения качества продукции хлебопекарной промышленности – создание рациональной структуры предприятия отрасли, механизация и автоматизация производственных процессов на базе новейших технологий. Также важна разработка современных технологий упаковки и автоматизированных приборов для контроля свойств сырья.

2 Технико-экономическое обоснование строительства хлебозавода

2.1 Обоснование производственной мощности проектируемого предприятия.

Производственная мощность определяется в зависимости от количества потребителей хлеба и нормы потребления продукции на душу населения.

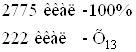

Численность населения города учитывается по категориям потребителей (таблица 2.1).

Таблица 2.1 – Расчет численности потребителей

| Категория потребителей хлеба | Численность (тыс. чел.) |

|

1. Коренное население города 2. Население пригородов, покупающие хлеб в данном городе (10% от коренного населения) 3. Транзитное население (5% от коренного населения) 4. Естественный прирост населения за 5 лет (из расчета 2% в год от коренного населения) 5. Прирост населения за счет экономического и культурного развития за 5 лет (из расчета 1% процент в год от коренного населения) |

150 15 7,5 3×5 = 15 1,5×5 = 7,5 |

| Общее количество потребителей хлеба | 195 |

Потребность населения в хлебе определяется умножением общего количества потребителей на среднесуточную норму потребления хлеба одним человеком, которая составляет в настоящее время 0,35 кг.

Общая производственная мощность хлебозавода определяется в соответствии с показателями, представленными в таблице 2.2.

Таблица 2.2 – Расчет производственной мощности завода

| Показатели | Тонн в сутки |

|

1. Потребность населения в хлебе 2. Резерв производственной мощности (10%) 3. Необходимая производственная мощность 4. Производственная мощность действующих хлебопекарных предприятий 5. Мощность предприятий, предназначенных к закрытию 6. Дефицит производственной мощности 7. Покрытие дефицита за счет строительства нового завода |

68,3 6,8 75,1 40,0 10,0 45,1 39,9 |

2.2 Обоснование ассортимента вырабатываемой продукции

Ассортимент выбора на хлебозаводе пользующийся спросом населения, в соответствии с местными вкусами и национальными традициями, с использованием разных сортов муки.

Хлеб Столичный формовой из смеси муки ржаной обдирной и пшеничного первого сорта массой 0,9 кг. по ГОСТ 26984-86.

Хлеб Подмосковный формой из смеси муки ржаной обдирной и пшеничной второго сорта массой 0,85 кг. по ГОСТ 2077-84.

Хлеб Пшеничный из муки первого сорта, формовой, массой 0,7 кг. по ГОСТ 27842-88.

Хлеб Горчичный из муки высшего сорта, формовой, массой 0,5 кг. по ГОСТ 27842-88.

2.3 Выбор места для строительной площадки

Хлебозавод располагается в месте, отвечающем санитарным правилам, требованиям, вдали от химического завода, местной свалки. Строительная площадка имеет благоприятный рельеф, не затопляется паводковыми водами.

2.4 Обоснование источников получения топлива, электроэнергии и воды

Хлебозавод пользуется городской ТЭЦ, на территории находится собственная котельная. Предприятие присоединено к городским электропередачам, водопроводу.

Электроснабжение – от городской высоковольтной сети через трансформаторную станцию. Теплоснабжение, горячее водоснабжение – от собственной котельной.

Снабжение газом от городского газопровода.

3 Описание хлебозавода

В настоящее время на современных хлебозаводах различают три основные участка: мучной склад и отделения для хранения подготовки основного и дополнительного сырья; основное хлебопекарное производство; остывочное отделение.

Для проектируемого хлебозавода производительностью 25-30 тонн в сутки отведен участок площадью 1,2 га, где размещены производственный и административно-бытовой корпус, склад бестарного хранения (сырья) муки, проходная и автовесы. На территории имеется асфальтированная дорога.

Склад бестарного хранения муки располагается отдельно от производственного помещения, в нем размещены силоса А2-Х3Е-160Б емкостью 30 тонн каждый. Здесь мука просеивается в просеивателях «Бурат» и подается в производственные бункера ХЕ-63В.

Сухая соль из самосвала загружается в воронку железобетонной емкости установки Т1-ХСБ-10. Сюда подается вода и происходит растворение соли. Приготовление дрожжевой (неналки) суспензии. Осуществляется в растворном узле в дрожжемешалке РД, откуда насосом подается сборник.

Раствор сахара готовится в растворенном узле в СР, после чего подается в сборник и затем на производство.

Растительное масло транспортируется в алюминиевых

флягах. Горчичное масло хранят в закрытых помещениях при t =

19![]() 20С.

20С.

В производственном помещении находятся производственные бункера муки и дозаторы сырья дополнительного. Непрерывный способ приготовления теста осуществляется в агрегатах И8-ХТА-6 для теста на большой густой опаре и густой закваске.

Также в производственном помещении осуществляется расстойка и выпечка изделий в расстойно-печном агрегате П6-ХРМ. Далее изделия поступают на циркуляционный стол, где их отбраковывают и укладывают в лотки контейнера ХКЛ-18.

Контейнера с хлебом отправляют в хлебохранилище, экспедицию после остывочного отделения, а затем в торговую сеть.

4 Технологическая часть

4.1 Описание ассортимента изделий

Таблица 4.1 – Характеристика ассортимента изделий

| № | Ассортимент изделий | Номер ГОСТа | Норма выхода, % | Физико-химические показатели | ||||

| влажность | кислотность | пористось | Массовая доля в пересчете на сухое вещество, % | |||||

| сахара | жира | |||||||

| 1 | Хлеб Столичный из смеси муки ржаной обдирной и пшеничной первого сорта массой 0,9 кг. | ГОСТ 26984-86 | 146,5 | 47,0 | 8,0 | 65,0 | - | - |

| 2 | Хлеб Подмосковный из смеси муки ржаной обдирной и пшеничной второго сорта массой 0,85 кг. | ГОСТ 2077-84 | 150,0 | 48,0 | 9,0 | 88,0 | - | - |

| 3 | Хлеб Пшеничный из муки первого сорта, массой 0,7 кг. | ГОСТ 27842-88 | 137,5 | 45,0 | 3,0 | 68,0 | - | - |

| 4 | Хлеб Горчичный из муки высшего сорта, массой 0,5 кг. | ГОСТ 27842-88 | 139,0 | 43,0 | 3,0 | 68,0 | 5,9 | 5,9 |

Таблица 4.2 – Рецептура на хлебобулочные изделия из ржаной и пшеничной муки (в кг. на 100 кг. муки)

| Наименование сырья | Хлеб Столичный, массой 0,9 кг. | Хлеб Подмосковный, массой 0,7 кг. | Хлеб Пшеничный, массой 0,7 кг. | Хлеб Горчичный, массой 0,5 кг. |

| Мука пшеничная высшего сорта | - | - | - | 100,0 |

| Мука пшеничная первого сорта | 50,0 | - | 100,0 | - |

| Мука пшеничная второго сорта | - | 30 | - | - |

| Мука ржаная обдирная | 50 | 70 | - | - |

| Соль поваренная пищевая | 1,5 | 1,5 | 1,3 | 1,5 |

| Дрожжи хлебопекарные, прессованные | 0,5 | 0,1 | 1,0 | 2,0 |

| Сахар-песок | 3,0 | 3,0 | - | 6,0 |

| Масло горчичное | - | - | - | 6,0 |

| Масло растительное | - | - | 0,15 | - |

| Итого | 105,0 | 104,6 | 102,45 | 115,5 |

4.3 Выбор и расчет печей

Для расчета производительности печей составляется таблица исходных данных (таблица 4.3).

Таблица 4.3 – Исходные данные для расчета производительности печей

| Наименование изделий | Сорт муки | Масса штуки | Размер изделий, мм | Продолжительность выпечки, мин. | ||

| длина | ширина | диаметр | ||||

| 1. Хлеб Столичнй формовой | рж. обд., пш. I с. | 0,9 | 210-220 | 95-105 | - | 48 |

| 2. Хлеб Подмосковный формовой | рж. обд. пш. II с. | 0,85 | 210-220 | 95-105 | - | 57 |

| 3. Хлеб Пшеничный формовой | Пш. I с. | 0,7 | 210-220 | 95-105 | - | 44 |

| 4. Хлеб Горчичный формовой | пш. в/с | 0,5 | 210-220 | 95-105 | - | 40 |

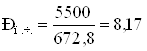

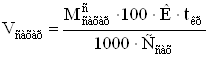

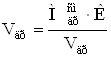

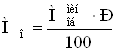

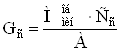

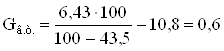

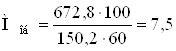

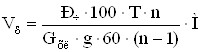

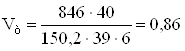

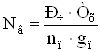

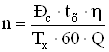

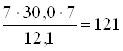

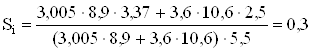

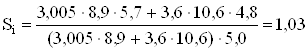

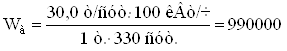

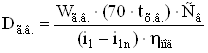

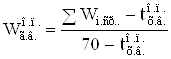

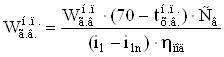

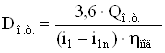

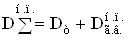

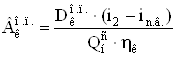

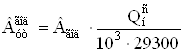

Расчет производительности конвейерных хлебопекарных печей при выработке одного вида изделий осуществляется по формуле (кг/час):

![]() , (4.1)

, (4.1)

где А – количество люлек в печи;

n – количество хлеба на одной люльке;

D – масса штуки хлеба, кг;

60 – количество минут в часе;

Т – продолжительность выпечки, мин.

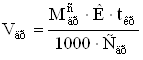

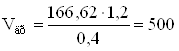

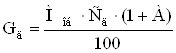

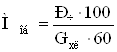

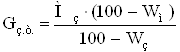

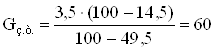

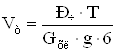

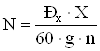

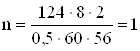

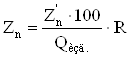

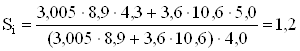

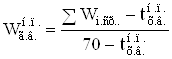

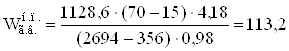

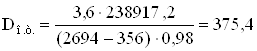

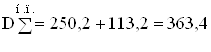

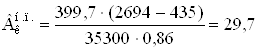

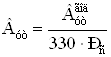

Суточная производительность печи для данного вида изделий рассчитывается по формуле:

![]() ,

,

где 23 – число часов работы печи в сутки;

1000 – количество в тонне.

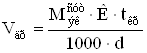

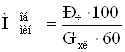

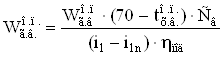

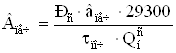

На основании часовой производительности печи по каждому наименованию изделий определяют количество пече-часов, необходимых для выработки заданного ассортимента, по формуле:

, (4.3)

, (4.3)

где ![]() – производительность по заданию, кг.

– производительность по заданию, кг.

Количество печей, необходимых для обеспечения заданной производительности, определяется по формуле:

![]() , (4.4)

, (4.4)

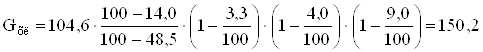

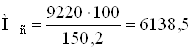

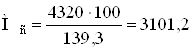

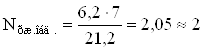

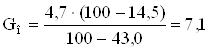

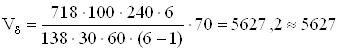

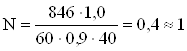

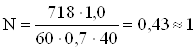

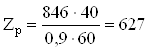

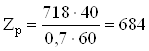

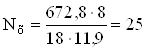

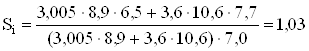

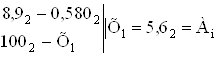

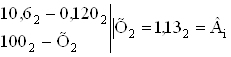

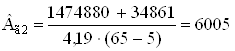

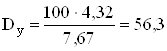

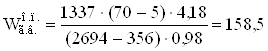

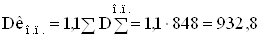

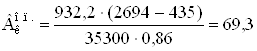

Хлеб Столичный из смеси муки ржаной обдирной и пшеничной хлебопекарной первого сорта массой 0,9 кг.

![]() кг/ч.

кг/ч.

![]() т/сут.

т/сут.

![]() пече-часов.

пече-часов.

![]() , принимаем 1 печь

, принимаем 1 печь

Принимаем П6-ХРМ расстойно-печной агрегат, работающий в одну смену.

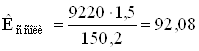

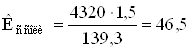

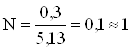

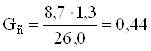

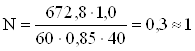

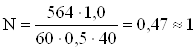

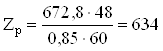

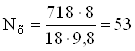

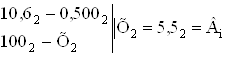

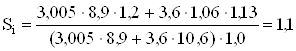

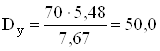

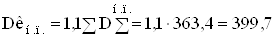

Хлеб Подмосковный из смеси муки ржаной обдирной и пшеничной второго сорта массой 0,85 кг.

![]() кг/ч.

кг/ч.

![]() т/сут.

т/сут.

пече-часов.

пече-часов.

![]() , принимаем 1 печь

, принимаем 1 печь

Принимаем один расстойно-печной агрегат П6-ХРМ, работающий на данном сорте в две смены.

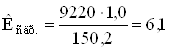

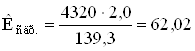

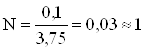

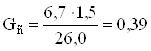

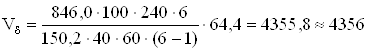

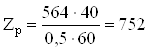

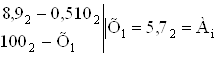

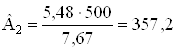

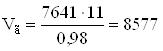

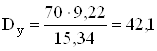

Хлеб Пшеничный из муки первого сорта массой 0,7 кг:

![]() кг/ч.

кг/ч.

![]() т/сут.

т/сут.

![]() пече-часов.

пече-часов.

![]() , принимаем 1 печь

, принимаем 1 печь

Принимаем один расстойно-печной агрегат П6-ХРМ, работающий в две смены.

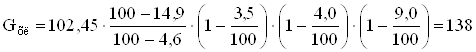

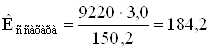

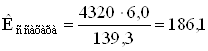

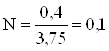

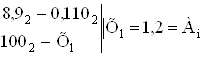

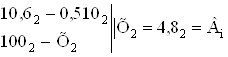

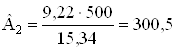

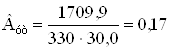

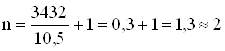

Хлеб Горчичный из муки высшего сорта массой 0,5 кг:

![]() кг/ч.

кг/ч.

![]() т/сут.

т/сут.

![]() пече-часов.

пече-часов.

![]() , принимаем 1 печь

, принимаем 1 печь

Принимаем один расстойно-печной агрегат П6-ХРМ, работающий в одну смену на данном сорте.

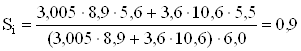

По результатам расчета составляется таблица производительности предприятия (таблица 4.4) и графика работы печей (таблица 4.5) с указанием занятости ассортиментом и простоем.

Таблица 4.4 – Производительность предприятия

| Наименование изделий | Часовая производительность печи, т | Продолжительность работы печи, ч | Фактическая выработка изделий, т/сут |

| 1. Хлеб Пшеничный формовой | 0,718 | 15,34 | 11,01 |

| 2. Хлеб Горчичный формовой | 0,564 | 7,67 | 4,32 |

| 3. Хлеб Подмосковный | 0,6728 | 15,34 | 9,22 |

| 4. Хлеб Столичный | 0,846 | 7,67 | 5,48 |

| Итого | 30,0 |

Таблица 4.5 – График работы печей

| Марка печи |

I смена 23-7 ч |

II смена 7-15 ч |

III смена 15-23 ч |

|||

| ФТЛ-2-81 в П6-ХРМ | ||||||

| ФТЛ-2-81 в П6-ХРМ | ||||||

![]()

![]() – хлеб Горчичный

– хлеб Горчичный

– хлеб Пшеничный

![]() – хлеб Столичный

– хлеб Столичный

![]() – хлеб Подмосковный

– хлеб Подмосковный

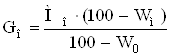

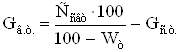

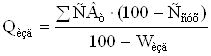

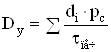

4.4 Расчет выхода готовых изделий

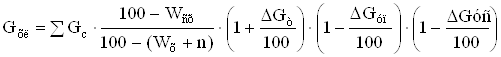

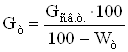

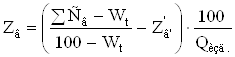

Выход хлебобулочных изделий рассчитывается отдельно по каждому наименованию изделий по формулу:

, (4.7)

, (4.7)

где ![]() – весовой выход остывшего

хлеба в кг на 100 кг муки или в %;

– весовой выход остывшего

хлеба в кг на 100 кг муки или в %;

![]() – суммарная масса сырья пошедшего на приготовление теста (кроме воды),

кг;

– суммарная масса сырья пошедшего на приготовление теста (кроме воды),

кг;

![]() – средневзвешанная влажность сырья, %;

– средневзвешанная влажность сырья, %;

![]() – влажность мякиша хлеба, установленная

стандартом для данного сорта хлеба, %;

– влажность мякиша хлеба, установленная

стандартом для данного сорта хлеба, %;

n – разность между допустимой влажностью теста и влажностью мякиша хлеба, %;

![]() – потери и затраты в массе теста, с момента

замеса до момента посадки в печь, % к массе теста в момент замеса;

– потери и затраты в массе теста, с момента

замеса до момента посадки в печь, % к массе теста в момент замеса;

![]() – упек хлеба, % к массе теста в момент посадки

в печь;

– упек хлеба, % к массе теста в момент посадки

в печь;

![]() – усадка хлеба, % к массе хлеба в момент его

выхода из печи.

– усадка хлеба, % к массе хлеба в момент его

выхода из печи.

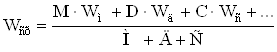

Средневзвешанная влажность сырья в % определяется по формуле:

, (4.8)

, (4.8)

где М, Д, С – масса муки, дрожжей, соли и другого сырья, кг;

![]() ,

, ![]() ,

, ![]() – соответственно, влажность муки, дрожжей, соли

и другого сырья, %.

– соответственно, влажность муки, дрожжей, соли

и другого сырья, %.

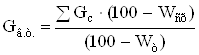

Выход теста из 100 кг муки определяется по формуле (кг):

, (4.9)

, (4.9)

Количество воды (в кг) для приготовления теста из 100 кг муки найдем, если из массы теста вычтем массу сырья:

![]() , (4.10)

, (4.10)

Содержание сухих веществ и суммарная масса сырья определяется по рецептуре изделий (таблица 46)

| Наименование сырья | Кол-во сырья, кг | Влажность сырья, % | Кол-во влаги, кг | Содержание сухих веществ, т |

| Мука пшеничная обдирная | 50,0 | 14,5 | 85,5 | 42,75 |

| Мука пшеничная первого сорта | 50,0 | 14,5 | 85,5 | 42,75 |

| Дрожжи, прессованные хлебопекарные | 0,5 | 75,0 | 25,0 | 0,125 |

| Соль поваренная пищевая | 1,5 | 3,5 | 96,5 | 1,4 |

| Сахар-песок | 3,0 | 0,14 | 99,86 | 2,9 |

| Итого | 105,0 | 89,9 |

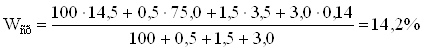

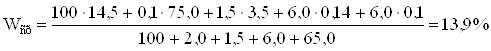

%

%

кг.

кг.

В = 171,6 – 105,0 = 66,6 кг.

Выход готовых изделий отличается от ориентировочного (146,5%) отличается на 0,4%.

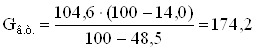

Содержание сухих веществ для хлеба Подмосковного формового из смеси ржаной обдирной и пшеничной второго сорта массой 0,85 кг (таблица 4.7)

Таблица 4.7 – Содержание сухих веществ

| Наименование сырья | Кол-во сырья, кг | Влажность сырья, % | Кол-во влаги, кг | Содержание сухих веществ, т |

| Мука пшеничная обдирная | 70,0 | 14,5 | 85,5 | 59,85 |

| Мука пшеничная второго сорта | 30,0 | 14,5 | 85,5 | 25,65 |

| Дрожжи хлебопекарные прессованные | 0,1 | 75,0 | 25,0 | 0,025 |

| Соль поваренная пищевая | 1,5 | 3,5 | 96,5 | 1,4 |

| Сахар-песок | 3,0 | 0,14 | 99,86 | 2,9 |

| Итого | 104,6 | 89,9 |

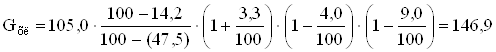

%

%

кг.

кг.

В = 174,7 – 104,6 = 70,1 кг.

Выход готовых изделий отличается от ориентирововчного (150,0) на 0,2%.

Таблица 4.8 – Содержание сухих веществ для хлеба Пшеничного из муки первого сорта, массой 0,7 кг.

| Наименование сырья | Кол-во сырья, кг | Влажность сырья, % | Кол-во влаги, кг | Содержание сухих веществ, т |

| Мука пшеничная первого сорта | 100,0 | 14,5 | 14,5 | 85,5 |

| Соль пищевая поваренная | 1,3 | 3,5 | 0,046 | 1,254 |

| Дрожжи прессованные хлебопекарные | 1,0 | 75,0 | 0,525 | 0,175 |

| Масло растительное | 0,15 | 0 | 0,000 | 0,15 |

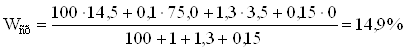

| Итого | 102,45 | 87,079 |

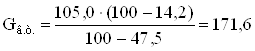

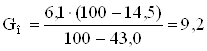

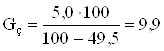

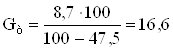

%

%

![]() кг.

кг.

В = 161,5 – 102,45 = 59,1 кг.

Выход готовых изделий отличается от ориентировочного на 0,5% (137,5%).

Таблица 4.9 – Содержание сухих веществ для хлеба Горчичного из муки высшего сорта

| Наименование сырья | Кол-во сырья, кг | Влажность сырья, % | Кол-во влаги, кг | Содержание сухих веществ, т |

| Мука пшеничная высшего сорта | 100,0 | 14,5 | 14,5 | 85,5 |

| Дрожжи прессованные хлебопекарные | 2,0 | 75,0 | 1,5 | 0,5 |

| Соль пищевая поваренная | 1,5 | 3,5 | 0,0525 | 1,4475 |

| Сахар-песок | 6,0 | 0,14 | 0,0084 | 5,9916 |

| Масло горчичное | 6,0 | 0,1 | 0,006 | 5,994 |

| Итого | 115,5 | 99,4331 |

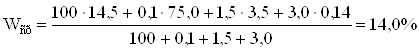

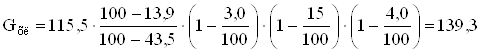

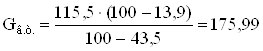

%

%

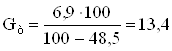

кг.

кг.

В = 175,9 – 115,5 = 60,49 кг.

Выход готовых изделий отличается от ориентирововчного (139%) на 0,3%.

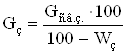

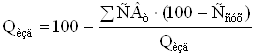

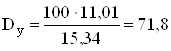

4.5 Расчет необходимого количества сырья

Количество расходуемой в сутки муки в кг для каждого сорта изделий определяется по формуле:

, (4.11)

, (4.11)

где ![]() суточная выработка отдельного сорта хлеба, кг;

суточная выработка отдельного сорта хлеба, кг;

![]() – выход изделий в кг, соответствующий данному

сорту и полученный при расчете.

– выход изделий в кг, соответствующий данному

сорту и полученный при расчете.

Запас муки на складе в тоннах определяется:

![]() , (4.12)

, (4.12)

где n – срок хранения (запаса) муки, сут.

Потребное количество сырья (кг), входящего в рецептуру сорта (в сутки) определяется:

, (4.13)

, (4.13)

где ![]() – количество сырья по

рецептуре сорта в кг на 100 кг муки.

– количество сырья по

рецептуре сорта в кг на 100 кг муки.

Запас сырья определяется по формуле:

![]() , (4.14)

, (4.14)

где n – срок хранения сырья в сутках.

Расчетные данные по расходу сырья в сутки и потребному запасу его приводятся в (таблице 4.10).

Количество сырья в сутки для хлеба Пшеничного формового:

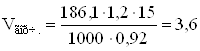

![]() кг.

кг.

![]() кг.

кг.

![]() кг.

кг.

![]() кг.

кг.

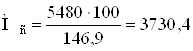

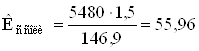

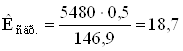

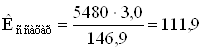

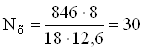

Количество сырья в сутки для хлеба Столичного:

кг.

кг.

кг.

кг.

кг.

кг.

кг.

кг.

Количество сырья в сутки для хлеба Подмосковного:

кг.

кг.

кг.

кг.

кг.

кг.

кг.

кг.

Количество сырья в сутки для хлеба Горчичного:

кг.

кг.

кг.

кг.

кг.

кг.

кг.

кг.

кг.

кг.

Потребное количество муки пшеничной высшего сорта:

![]() кг.

кг.

Запас муки пшеничной в/с на срок хранения:

![]() кг. = 21,7 т.

кг. = 21,7 т.

Потребное количество пшеничной первого сорта:

![]() кг

кг

![]() кг

кг

![]() т.

т.

Запас муки пшеничной первого сорта:

![]() т.

т.

Потребное количество муки пшеничной второго сорта:

![]() кг

кг

Запас муки второго сорта:

![]() кг. = 12,9 т.

кг. = 12,9 т.

Потребное количество муки ржаной обдирной:

![]() кг

кг

Запас муки ржаной обдирной:

![]() кг. = 43,1 т.

кг. = 43,1 т.

Потребное количество соли поваренной пищевой:

![]() кг.

кг.

![]() кг. = 4,5 т.

кг. = 4,5 т.

Потребное количество сахара-песка:

![]() кг.

кг.

![]() кг. = 7,2 т.

кг. = 7,2 т.

Потребное количество масла горчичного:

![]() кг.

кг.

![]() кг. = 2,8 т.

кг. = 2,8 т.

Потребное количество масла растительного:

![]() кг.

кг.

![]() кг. = 0,18 т.

кг. = 0,18 т.

Таблица 4.10 Суточный расход и запас сырья

| Наименования изделия | Суточная выработка, т | Выход, кг. | Мука пшеничная, высший сорт | Мука пшеничная, первый сорт | Мука пшеничная, второй сорт | Мука ржаная обдирная | Дрожи прессованные | Соль поваренная пищевая | ||||||||||||||

| Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т |

|

||||

| Хлеб Столичный из смеси муки ржаной обдирной и пшеничной первого сорта | 5,48 | 146,9 | - | - | - | 50 | 1,9 | 13,3 | - | - | - | 50 | 1,9 | 13,3 | 0,5 | 0,02 | 0,14 | 1,5 | 0,06 | 0,42 |

|

|

| Хлеб Подмосковный из смеси муки ржаной обдирной и пшеничной второго сорта | 9,22 | 150,2 | - | - | - | - | - | - | 30 | 1,8 | 12,9 | 70 | 4,3 | 30,1 | 0,1 | 0,01 | 0,07 | 1,5 | 0,09 | 0,63 |

|

|

| Хлеб Пшеничный из муки первого сорта | 11,01 | 138,0 | - | - | - | 100 | 8,0 | 56,0 | - | - | - | - | - | - | 1,0 | 0,08 | 0,56 | 1,3 | 0,1 | 0,7 |

|

|

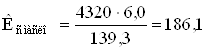

| Хлеб Горчичный из муки высшего сорта | 4,32 | 139,3 | 100 | 3,1 | 21,7 | - | - | - | - | - | - | - | - | - | 2,0 | 0,06 | 0,42 | 1,5 | 0,05 | 0,4 |

|

|

| Итого: | 30,0 | - | - | 3,1 | 21,7 | - | 9,9 | 69,3 | - | 1,8 | 12,9 | - | 6,2 | 43,4 | - | 0,17 | 1,19 | - | 0,3 | 2,2 |

|

|

Продолжение таблицы 4.10.

| Наименования изделия | Сахар-песок | Масло горчичное | Масло растительное | ||||||||

| Расход по рецептуре, кг | Расход по рецептуре, кг | Расход по рецептуре, кг | Суточный расход, т | Запас на срок хранения, т | Суточный расход, т | Запас на срок хранения, т | Суточный расход, т | Запас на срок хранения, т | |||

| Хлеб Столичный из смеси муки ржаной обдирной и пшеничной первого сорта | 3,0 | 0,11 | 0,8 | - | - | - | - | - | - | ||

| Хлеб Подмосковный из смеси муки ржаной обдирной и пшеничной второго сорта | 3,0 | 0,18 | 1,3 | - | - | - | - | - | - | ||

| Хлеб Пшеничный из муки первого сорта | - | - | - | - | - | - | 0,15 | 0,01 | 0,07 | ||

| Хлеб Горчичный из муки высшего сорта | 6,0 | 0,19 | 1,3 | 6,0 | 0,19 | 1,3 | - | - | - | ||

| Итого: | - | 0,48 | 3,4 | - | 0,19 | 1,3 | - | 0,01 | 0,07 | ||

4.6 Хранение и подготовка сырья для производства

На проектируемом хлебозаводе предусмотрено бестарное хранение муки. Предусматриваем установку силосов марки А2-ХЗЕ-160Б, вместимостью 30 тонн.

Количество силосов для отдельного сорта муки определяют по формуле:

, (4.15)

, (4.15)

где ![]() – суточный расход муки, т.;

– суточный расход муки, т.;

n – срок хранения муки, сут.;

![]() – полезная емкость силоса, т.

– полезная емкость силоса, т.

Полезная емкость по муке определяется умножением геометрической емкости на насыпную (емкость) массу муки. Насыпная масса муки (в т. на м3), для пшеничной муки высшего сорта равна 0,66 т/м3, первого сорта – 0,6 т/м3, второго сорта – 0,54 т/м3, для ржаной обдирной – 0,4 т/м3.

Для пшеничной муки высшего сорта:

![]() т.

т.

Для пшеничной муки первого сорта:

![]() т.

т.

Для пшеничной муки второго сорта:

![]() т.

т.

Для ржаной обдирной муки:

![]() т.

т.

Количество силосов равно:

силос

силос

силоса

силоса

силос

силос

силоса

силоса

Всего необходимо 7 силосов и один резервный силос. Итого 8 силосов марки А2-ХЗЕ-160А.

Для подачи муки из силосов применяется аэрозольтранспорт с роторными питателями А2-ХПШ. Фильтры применяются самовстряхивающие ХЕ-161. Приемное устройство для муки, поступающей из автомуковозов состоит из приемного щитка ХШП-2. Перед подачей на производство мука просеивается на бурате ПВ-1,5, очищается от металлопримесей.

Производительность просеивателя (т/ч) определяется по формуле:

![]() , (4.16)

, (4.16)

где f – часовая просеивательная способность 1 м2 сита, т/ч;

F – просеивательная поверхность сита, м2.

Количество просеивательных машин определяется:

, (4.17)

, (4.17)

где ![]() часовой расход муки по каждому сорту, т.;

часовой расход муки по каждому сорту, т.;

Q – производительность просеивательных машин.

Ржаная обдирная мука:

![]() т/ч.

т/ч.

Пшеничная мука:

![]() т/ч.

т/ч.

Ржаная обдирная:

просеиватель

просеиватель

Пшеничная в/с:

просеиватель

просеиватель

Пшеничная I сорт:

Пшеничная II сорт:

Необходимо предусмотреть установку трех просеивательных машин.

Сырье на хлебозавод доставляется специализированным автотранспортом. При поступлении сырья в жидком виде оно перекачивается в емкости для хранения. Для хранения жидкого вида сырья следует предусматривать не менее двух емкостей. Перед очередным заполнением каждой емкости производят ее санитарную обработку.

Объемы емкостей, необходимых для хранения сырья в жидком виде, рассчитываются:

Для хранения сахарного раствора:

, (4.18)

, (4.18)

где ![]() суточный расход сахара, кг;

суточный расход сахара, кг;

К – коэффициент увеличения объема (К = 1,25);

![]() – срок хранения жидкого сырья, сутки;

– срок хранения жидкого сырья, сутки;

![]() – содержание сахара, % к массе раствора.

– содержание сахара, % к массе раствора.

Для хранения дрожжевого молока:

, (4.19)

, (4.19)

где ![]() суточный расход дрожжей, кг;

суточный расход дрожжей, кг;

К – коэффициент увеличения объема емкости (К = 1,2);

![]() – срок хранения дрожжевого молока, сутки;

– срок хранения дрожжевого молока, сутки;

![]() – содержание прессованных дрожжей в 1 л дрожжевого

– содержание прессованных дрожжей в 1 л дрожжевого

молока, кг/л (![]() кг/л).

кг/л).

Для хранения всех видов жиров (м3):

, (4.20)

, (4.20)

где ![]() суточный расход жира, кг;

суточный расход жира, кг;

К – коэффициент увеличения объема емкости;

![]() – срок хранения жира, сутки;

– срок хранения жира, сутки;

d – относительная плотность жира, кг/л.

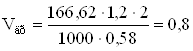

![]() м3

м3

Для хранения сахарного сиропа устанавливаем 2 емкости Р3-ХТС вместительностью 3 м3 каждая.

![]() м3

м3

Для хранения и приготовления солевого раствора принимаем 4 установки Т1-ХСБ-10, вместимостью 10 тонн каждая.

м3

м3

Для хранения дрожжевого молока устанавливаем 4 емкости из нержавеющей стали Р3-Х4Д-3, вместимостью 0,3 м3 каждая.

м3

м3

Для хранения горчичного молока устанавливаем 2 емкости Р3-ХЧЖ, вместимостью 3,0 м3. Подготовка сахара заключается в просеивании и растворении. Для очистки сахара применяется просеиватель марки «Пионер». Для подготовки сахарного раствора используем сахарожирорастворитель СЖР вместимостью 200 л. (d = 745 мм; h = 1065 мм.)

Одновременная загрузка сахара в (мешалку) сахарожирорастворитель определяется по формуле:

, (4.23)

, (4.23)

где А концентрация сахарного сиропа, %;

![]() – вместимость растворителя, л;

– вместимость растворителя, л;

0,8 коэффициент заполнения.

Загрузка сахара в сахарожирорастворитель производится несколько раз в смену:

, (4.24)

, (4.24)

где ![]() сменный расход сахара, кг;

сменный расход сахара, кг;

![]() – одновременная загрузка сахара, кг.

– одновременная загрузка сахара, кг.

![]() л.

л.

раз.

раз.

Для подготовки дрожжевой суспензии предусматривается пропеллерная мешалка Х-14 вместимостью 340 л. (d = 890 мм; h = 1600 мм.).

Общая емкость (л) для разведения дрожжей в смену опредеяется по формуле:

, (4.23)

, (4.23)

где ![]() сменный расход прессованных дрожжей, кг;

сменный расход прессованных дрожжей, кг;

К – коэффициент запаса, равный 1,2;

![]() – содержание дрожжей в 1 л суспензии, кг.

– содержание дрожжей в 1 л суспензии, кг.

Таки образом, разведение дрожжей осуществляется несколько раз в смену:

, (4.24)

, (4.24)

где ![]() – общая емкость для разведения дрожжей в смену,

л;

– общая емкость для разведения дрожжей в смену,

л;

![]() – вместимость мешалки Х-14 (340 л)

– вместимость мешалки Х-14 (340 л)

л.

л.

![]() раза.

раза.

Устанавливаем 2 дрожжемешалки Х-14.

Расчет складского запаса сырья в таре и площади для его хранения ведется по форме, указанной в таблице 4.11

Таблица 4.11 Расчет площадей для хранения запаса сырья.

| Вид сырья | Запас сырья на срок хранения, кг |

Нагрузка на 1 м2, кг |

Площадь для хранения, м2 |

|

Скоропортящееся сырье: Дрожжи прессованные |

499,86 | 250 | 2,0 |

|

Сырье длительного хранения: Мука высший сорт Мука первый сорт Мука второй сорт Мука ржаная обдирная Сахар-песок Масло растительное Масло горчичное |

21708,4 68904,5 12890,85 43135,05 7233 180 2791,5 |

650 650 650 650 800 400 400 |

33,4 106,0 19,8 66,4 9,0 0,5 7,0 |

| Всего: |

242,1 м2 |

4.7 Расчет производственных рецептур приготовления теста.

4.7.1 Расчет производственной рецептуры приготовления пшеничного теста на большой густой опаре в бункерном агрегате непрерывного действия И8-ХТА-6

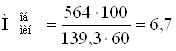

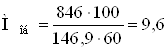

Расход муки общий (кг) определяется:

, (4.27)

, (4.27)

где ![]() часовая производительность печи по данному сорту

часовая производительность печи по данному сорту

изделий, кг;

![]() – выход изделий, кг.

– выход изделий, кг.

Для хлеба Пшеничного из муки первого сорта:

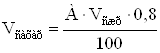

![]() кг/мин.

кг/мин.

Для хлеба горчичного из муки высшего сорта:

кг/мин.

кг/мин.

Производительность муки дозаторов в опару:

, (4.28)

, (4.28)

где Р количество муки на замес опары на 100 кг муки в тесте, кг;

Для хлеба Пшеничного:

![]() кг/мин.

кг/мин.

Для хлеба Горчичного:

![]() кг/мин.

кг/мин.

Производительность дозатора муки на замес теста:

![]() , (4.29)

, (4.29)

Для хлеба Пшеничного:

![]() кг/мин

кг/мин

Для хлеба Горчичного:

![]() кг/мин

кг/мин

Определяется ритм загрузки одной секции опарой:

![]() , (4.30)

, (4.30)

где Т продолжительность брожения опары, мин;

n – количество секций в бункере.

Для хлеба Пшеничного:

![]() мин.

мин.

Для хлеба Горчичного:

![]() мин.

мин.

Определяется количество муки в кг, загружаемой в одну секцию:

![]() , (4.31)

, (4.31)

где ![]() – минутный

расход муки на замес опары кг/мин;

– минутный

расход муки на замес опары кг/мин;

n – ритм загрузки одной секции, мин.

Для хлеба Пшеничного:

![]() кг.

кг.

Для хлеба Горчичного:

![]() кг.

кг.

Производительность дозаторов дрожжевой суспензии:

, (4.32)

, (4.32)

Для хлеба Пшеничного:

![]() кг/мин.

кг/мин.

Для хлеба Горчичного:

![]() кг/мин.

кг/мин.

Производительность дозаторов опары на замес теста:

, (4.32)

, (4.32)

где ![]() – минутный расход муки на

опару, кг;

– минутный расход муки на

опару, кг;

![]() – влажность муки, %;

– влажность муки, %;

![]() – влажность опары, %;

– влажность опары, %;

Для хлеба Пшеничного:

кг/мин.

кг/мин.

Для хлеба Горчичного:

кг/мин.

кг/мин.

Производительность дозаторов воды на замес опары (кг/мин.):

![]() , (4.35)

, (4.35)

где ![]() – расход опары на замес

теста, кг/мин;

– расход опары на замес

теста, кг/мин;

![]() – общий расход сырья на

замес опары, кг/мин.

– общий расход сырья на

замес опары, кг/мин.

Для хлеба Пшеничного:

![]() кг/мин.

кг/мин.

Для хлеба Горчичного:

![]() кг/мин.

кг/мин.

Минутная производительность дозатора раствора соли (кг/мин.):

, (4.36)

, (4.36)

где ![]() – дозировка соли, % от

массы муки;

– дозировка соли, % от

массы муки;

А – концентрация соли в растворе, кг, в 100 кг раствора.

Для хлеба Пшеничного:

кг/мин.

кг/мин.

Для хлеба Горчичного:

кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Производительность дозатора масла горчичного.

![]() , (4.37)

, (4.37)

Для хлеба Горчичного:

![]() кг/мин.

кг/мин.

Производительность дозатора масла растительного для хлеба Пшеничного:

![]() кг/мин.

кг/мин.

Производительность дозатора воды на замес теста (кг/мин.):

, (4.38)

, (4.38)

где ![]() – общая масса сухих

веществ в сырье, подаваемом в

– общая масса сухих

веществ в сырье, подаваемом в

тестомесительную машину, кг/мин;

![]() – общий расход сырья на замес теста, кг/мин.

– общий расход сырья на замес теста, кг/мин.

Расчет содержания сухих веществ в сырье определяется по таблицам (4.12 и 4.13).

Для хлеба Пшеничного:

![]() кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Таблица 4.12 – Расчет содержания сухих веществ в сырье

| Наименования сырья | Кол-во сырья, кг/мин. | Виатимость, % | Содержание сухих веществ | |

| % | кг/мин | |||

| Мука пшеничная I сорта | 8,7 | 14,5 | 85,5 | 7,4385 |

| Солевой раствор | 0,44 | - | 26 | 0,1144 |

| Дрожжевая суспензия | 0,3 | 93,75 | 6,25 | 0,0188 |

| Масло растительное | 0,01 | 0 | 0,000 | 0 |

| Итого: |

|

|||

Для хлеба Горчичного:

кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Таблица 4.13 – Расчет содержания сухих веществ в сырье

| Наименования сырья | Кол-во сырья, кг/мин. | Виатимость, % | Содержание сухих веществ | |

| % | кг/мин | |||

| Мука высшего сорта | 6,7 | 14,5 | 85,5 | 5,7285 |

| Дрожжевая суспензия | 0,5 | 93,75 | 6,25 | 0,0313 |

| Солевой раствор | 0,39 | - | 26 | 0,1014 |

| Сахарный раствор | 0,91 | - | 63 | 0,5733 |

| Масло горчичное | 0,4 | 0,1 | 0,004 | 0,00002 |

| Итого: |

|

|||

Таблица 4.14 – Производственная рецептура и технологический режим приготовления теста для хлеба Пшеничного из муки первого сорта, массой 0,7 кг.

| Наименование сырья и показателей процесса | Опара | Тесто |

| 1 | 2 | 3 |

|

Мука пшеничного первого сорта, кг/мин. Вода, кг/мин. Солевой раствор, кг/мин. Дрожжевая суспензия, кг/мин Масло растительное, кг/мин. Опара, кг/мин. |

6,1 2,8 - 0,3 - - |

2,6 1,7 0,44 - 0,01 9,2 |

| Итого: | 9,2 | 14,0 |

|

Начальная температура, 0С Влажность, % Продолжительность брожения, мин. Конечная кислотность, град. |

23-27 41-45 180-270 3-4 |

28-30 45-75 20-40 3,5 |

Таблица 4.15 – Производственная рецептура и технологический режим приготовления теста для хлеба Горчичного из муки высшего сорта, массой 0,5 кг.

| Наименование сырья и показателей процесса | Опара | Тесто |

| 1 | 2 | 3 |

|

Мука пшеничного высшего сорта, кг/мин. Вода, кг/мин. Дрожжевая суспензия, кг/мин Солевой раствор, кг/мин. Сахарный раствор, кг/мин. Масло горчичное, кг/мин. Опара, кг/мин. |

4,7 1,9 0,5 - - - - |

2 0,6 - 0,39 0,91 0,4 7,1 |

| Итого: | 7,1 | 11,4 |

|

Начальная температура, 0С Влажность, % Продолжительность брожения, мин. Конечная кислотность, град. |

28-30 43,0 210-240 3-3,5 |

29-30 43,5 60-90 3,0 |

4.7.2 Расчет производительной рецептуры приготовления ржаного теста на больных густых заквасках в бункерном тестоприготовительном агрегате непрерывного действия И8-ХТА-6.

Общий расход муки для теста определяется (кг/мин):

, (4.40)

, (4.40)

где ![]() – часовая

производительность печи по данному сорту изделий, кг;

– часовая

производительность печи по данному сорту изделий, кг;

![]() – выход изделий, кг.

– выход изделий, кг.

Для хлеба Столичного:

кг/мин.

кг/мин.

Для хлеба Подмосковного:

кг/мин.

кг/мин.

Производительность дозатора муки в закваску, идущую на замес теста (кг/мин.):

![]() , (4.41)

, (4.41)

где ![]() – количество муки,

расходуемой для приготовления закваски,

– количество муки,

расходуемой для приготовления закваски,

% (46%):

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

![]() кг/мин.

кг/мин.

Минутная производительность дозатора закваски на замес теста (кг/мин.):

, (4.42)

, (4.42)

где ![]() – влажность закваски, %;

– влажность закваски, %;

![]() – влажность муки, %;

– влажность муки, %;

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

кг/мин.

кг/мин.

Производительность дозатора закваски на возобновление новой поруши закваски (кг/мин):

![]() , (4.43)

, (4.43)

где а – процент закваски, расходуемой для новой поруши закваски (а

= 40%);

![]() – процент закваски, расходуемой для замеса теста (

– процент закваски, расходуемой для замеса теста (![]() = 60%).

= 60%).

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

![]() кг/мин.

кг/мин.

Выход закваски (кг/мин):

, (4.44)

, (4.44)

где ![]() – общая масса сухих

веществ в сырье, подаваемом на замес

– общая масса сухих

веществ в сырье, подаваемом на замес

закваски, кг/мин;

![]() – влажность закваски, %.

– влажность закваски, %.

Расчет содержания сухих веществ в сырье определяется по таблицам (4.16 и 4.17).

Таблица 4.16 – Минутный расход сырья на замес закваски для хлеба Столичного (без воды)

| Сырье и полуфабрикаты | Кол-во сырья, кг/мин. | Влажность, % | Содержание сухих веществ | |

| % | кг/мин | |||

|

Мука Закваска |

4,4 4,9 |

14,5 49 |

85,5 51 |

3,7 2,5 |

| Итого: |

|

- | - |

|

![]() кг/мин.

кг/мин.

Таблица 4.17 – Минутный расход сырья на замес закваски для хлеба

Подмосковного (без воды)

| Сырье и полуфабрикаты | Кол-во сырья, кг/мин. | Влажность, % | Содержание сухих веществ | |

| % | кг/мин | |||

|

Мука Закваска |

3,5 3,9 |

14,5 49,5 |

85,5 50,5 |

3,0 2,0 |

| Итого: |

|

- | - |

|

кг/мин.

кг/мин.

Производительность дозатора воды на замес закваски (кг/мин.):

![]() , (4.45)

, (4.45)

где ![]() – выход закваски, кг/мин;

– выход закваски, кг/мин;

![]() – общий расход сырья на

замес закваски, кг/мин.

– общий расход сырья на

замес закваски, кг/мин.

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

![]() кг/мин.

кг/мин.

Производительность дозатора муки на замес теста:

![]() , (4.46)

, (4.46)

где ![]() – количество муки,

расходуемой на замес теста (54%)

– количество муки,

расходуемой на замес теста (54%)

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

![]() кг/мин.

кг/мин.

Производительность дозатора солевого раствора:

![]() , (4.47)

, (4.47)

где ![]() – дозировка соли, % от

массы муки;

– дозировка соли, % от

массы муки;

А – концентрация соли в растворе, кг, в 100 кг.

Для хлеба Столичного:

![]() кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Для хлеба Подмосковного:

![]() кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Выход теста (кг/мин):

, (4.48)

, (4.48)

где ![]() – общая масса сухих

веществ в сырье, подаваемом в

– общая масса сухих

веществ в сырье, подаваемом в

тестомесительную машину, кг/мин;

![]() – влажность теста, %.

– влажность теста, %.

Таблица 4.18 – Минутный расход сырья на замес теста для хлеба Столичного (без воды)

| Сырье и полуфабрикаты | Кол-во сырья, кг/мин. | Влажность, % | Содержание сухих веществ | |

| % | кг/мин | |||

|

Мука Закваска Солевой раствор Сахарный раствор Дрожжевая суспензия |

5,2 7,4 0,6 0,5 0,096 |

14,5 49,0 - - 93,75 |

85,5 51 26 63 6,25 |

4,4 3,8 0,2 0,01 |

| Итого: |

|

- | - |

|

кг/мин.

кг/мин.

Минутная производительность дозатора воды на замес теста (кг/мин.)

![]() кг/мин.

кг/мин.

Таблица 4.19 – Минутный расход сырья на замес теста для хлеба Подмосковного (без воды)

| Сырье и полуфабрикаты | Кол-во сырья, кг/мин. | Влажность, % | Содержание сухих веществ | |

| % | кг/мин | |||

|

Мука Закваска Солевой раствор Сахарный раствор Дрожжевая суспензия |

4,1 5,9 0,4 0,4 0,02 |

14,5 49,5 - - 93,75 |

85,5 50,5 26 63 6,25 |

3,5 3,0 0,1 0,3 0,001 |

| Итого: |

|

|

||

кг/мин.

кг/мин.

![]() кг/мин.

кг/мин.

Таблица 4.20 – Производственная рецептура и технологический режим приготовления теста для хлеба Столичного из формового из смеси муки ржаной обдирной и пшеничной первого сорта, массой 0,9 кг.

| Наименование сырья и показателей процесса | закваска | Тесто |

| 1 | 2 | 3 |

|

Мука ржаная обдирная, кг/мин. Мука пшеничного I сорт, кг/мин. Вода, кг/мин. Солевой раствор, кг/мин. Сахарный раствор, кг/мин. Дрожжевая суспензия, кг/мин Закваска, кг/мин. |

4 4- 2,8 - - - 4,8 |

0,4 4,8 2,8 0,6 0,5 0,1 7,3 |

| Итого: | 12,1 | 16,6 |

|

Начальная температура, 0С Влажность, % Продолжительность брожения, мин. Конечная кислотность, град. |

25-28 49 220-240 10-14 |

28-30 47,5 40-50 7-10 |

Таблица 4.21 – Производственная рецептура и технологический режим приготовления теста для хлеба Подмосковного из смеси муки ржаной обдирной и пшеничной второго сорта, массой 0,85 кг.

| Наименование сырья и показателей процесса | Опара | Тесто |

| 1 | 2 | 3 |

|

Мука ржаная обдирная, кг/мин. Мука пшеничная второго I сорт, кг/мин. Вода, кг/мин. Солевой раствор, кг/мин. Сахарный раствор, кг/мин. Дрожжевая суспензия, кг/мин Закваска, кг/мин. |

3,5 - 2,5 - - - 3,9 |

1,85 2,25 2,6 0,4 0,4 0,02 6,0 |

| Итого: | 9,9 | 13,4 |

|

Начальная температура, 0С Влажность, % Продолжительность брожения, мин. Конечная кислотность, град. |

25-28 49,5 220-240 12-14 |

28-30 48,5 60-90 8-11 |

4.8 Расчет оборудования для приготовления теста

Расчет бункерных тестоприготовительных агрегатов И8-ХТА-6 для теста из пшеничной муки первого сорта на большой густой опаре и для теста из муки ржаной обдирной и пшеничной – на большой густой закваске.

Расчет геометрической емкости бункера (л) для брожения опары для хлеба пшеничного из муки первого сорта:

, (4.49)

, (4.49)

где ![]() – часовая

производительность печи, кг;

– часовая

производительность печи, кг;

n – количество секций в бункере;

Т продолжительность брожения опары (закваски), мин;

![]() – выход хлеба, кг;

– выход хлеба, кг;

g – норма загрузки муки в кг на 100 л объема бункерной емкости

для брожения;

М – количество муки в % вносимой в опару (закваски), %.

л.

л.

Для хлеба Столичного из смеси муки ржаной обдирной и пшеничной первого сорта:

л.

л.

Емкость бункера V = 6000 л.

![]() л. < 6000 л.

л. < 6000 л.

![]() л. < 6000 л.

л. < 6000 л.

От величины бункера для брожения опары (закваски) зависит производительность агрегата.

Емкость для брожения теста (л) рассчитывается из условий продолжительности брожения:

, (4.50)

, (4.50)

где ![]() – часовая

производительность печи, кг;

– часовая

производительность печи, кг;

Т продолжительность брожения, мин;

![]() – выход изделий, кг;

– выход изделий, кг;

g – количество муки в кг на 100 л емкости, кг.

Для хлеба пшеничного:

![]() 3

3

Для хлеба Столичного:

3

3

Емкость для брожения места ![]() м3.

м3.

![]() < 1,0 м3.

< 1,0 м3.

![]() < 1,0 м3.

< 1,0 м3.

4.9 Расчет тесторазделочного оборудования

Количество тестоделителей находят по формуле:

, (4.51)

, (4.51)

где ![]() – часовая

производительность печи, кг;

– часовая

производительность печи, кг;

g – масса изделий, кг.

n – производительность тестоделителя по технической

характеристике, шт.;

Х – коэффициент, учитывающий остановку делителя и брак

кусков (Х = 1);

Для хлеба Столичного формового, m = 0,9 кг:

делитель

делитель

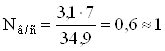

Для хлеба Подмосковного формового, m = 0,85 кг:

делитель

делитель

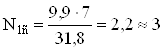

Для хлеба Пшеничного формового, m = 0,7 кг:

делитель

делитель

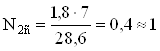

Для хлеба Горчичного формового, m = 0,5 кг:

делитель

делитель

Устанавливаем делители-укладчики Ш33ХД-ЗУ.

Емкость расстойного шкафа определяется по формуле:

, (4.52)

, (4.52)

где ![]() емкость расстойного шкафа в кусках теста;

емкость расстойного шкафа в кусках теста;

![]() – часовая производительность печи по данному

сорту, кг;

– часовая производительность печи по данному

сорту, кг;

![]() – продолжительность расстойки, мин;

– продолжительность расстойки, мин;

g – масса изделий, кг.

Для хлеба Столичного:

куска теста

куска теста

Для хлеба Подмосковного:

куска теста

куска теста

Для хлеба Пшеничного:

куска теста

куска теста

Для хлеба Горчичного:

куска теста

куска теста

Количество рабочих люлек в расстойном шкафу определяется по формуле:

, (4.53)

, (4.53)

где ![]() количество изделий на одной люльке, шт.

количество изделий на одной люльке, шт.

Для хлеба Столичного:

![]() люлек

люлек

Для хлеба Подмосковного:

![]() люлек

люлек

Для хлеба Пшеничного:

![]() люльки

люльки

Для хлеба Горчичного:

![]() люльки

люльки

Примем расстойно-печной агрегат П6-ХРМ, количество люлек – 47.

4.10 Расчет оборудования для хранения готовых изделий

Наиболее целесообразно применить контейнера ХКЛ-18, в которых вмещается 18 лотков размерами 740×450×83 мм.

Количество потребных контейнеров определяется:

, (4.54)

, (4.54)

где ![]() – часовая выработка

хлеба, кг/ч;

– часовая выработка

хлеба, кг/ч;

![]() – срок хранения изделий в остывочном отделении,

ч;

– срок хранения изделий в остывочном отделении,

ч;

![]() – количество лотков,

загружаемых в контейнер, шт.;

– количество лотков,

загружаемых в контейнер, шт.;

![]() – вместимость лотка, кг.

– вместимость лотка, кг.

![]() , (4.55)

, (4.55)

где ![]() – масса

изделий, кг;

– масса

изделий, кг;

а – количество изделий в одном лотке, шт.

Для хлеба Столичного:

![]() кг.

кг.

контейнеров.

контейнеров.

Для хлеба Подмосковного:

![]() кг.

кг.

контейнеров.

контейнеров.

Для хлеба Пшеничного:

![]() кг.

кг.

контейнеров.

контейнеров.

Для хлеба Горчичного:

![]() кг.

кг.

![]() контейнеров.

контейнеров.

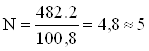

Всего контейнеров для хранения:

![]() контейнера.

контейнера.

Для подготовки хлеба к отправке в торговую сеть проектируется экспедиция.

Количество отпускных мест на рампе определяется по формуле:

, (4.56)

, (4.56)

где ![]() – суточное количество

отправляемого хлеба, шт;

– суточное количество

отправляемого хлеба, шт;

![]() – продолжительность погрузки хлеба в транспорт,

мин (при

– продолжительность погрузки хлеба в транспорт,

мин (при

механизированной погрузке – 8 мин.);

![]() – коэффициент, учитывающей отправку в часы «пик» (

– коэффициент, учитывающей отправку в часы «пик» (![]() );

);

![]() – продолжительность отпуска хлеба с

предприятия, ч;

– продолжительность отпуска хлеба с

предприятия, ч;

Q вместимость транспортной единицы, кг.

место

место

В экспедиции предусмотрено помещение экспедитора, а также помещение для ремонта и зарядки электропогрузчиков, ремонта и санобработки тары.

4.11 Описание лаборатории производства

Техно-химический контроль на хлебозаводе осуществляется производственной лабораторией, которая организует производственный процесс, обеспечивает выпуск качественных изделий при минимальных потерях и затратах и высокой организации труда, а также осуществляет техно-химический контроль качества сырья, полуфабрикатов, готовой продукции. Работа лаборатории состоит из этапов:

а) анализ сырья, поступающего на производство;

б) производственно-техническая работа;

в) контроль качества готовой продукции.

На стадии подготовки к производству обеспечивается необходимый уровень качества работы технологического оборудования и измерительных приборов, организуется входной контроль сырья, осуществляется подготовка сырья к производству.

Точки техно-химического контроля на всех этапах производства..

· проверка правильности расходования муки;

· контроль качества муки (крупность помола, зольность, хлебопекарные свойства, содержание вредителей;

· контроль качества дополнительного сырья;

· проверка плотности растворов;

· контроль установленной рецептуры в части дозирования муки, воды, дополнительного сырья;

· замеры температуры, продолжительности брожения (определение кислотности, влажности, подъемной силы полуфабрикатов, газообразующей способности, в заквасках);

· контроль за ведением журналов;

· проверка режима выпечки (время, температура, контроль выхода хлеба, влажности, пористости).

Контроль качества готовых изделий проводят в соответствии со стандартами, техническими условиями и положением балловой оценки. Органолептическая оценка качества производится контролером. Для проведения анализов лаборатория имеет оборудование:

· весы аналитические с разновесами (АДВ-200М);

· шкаф электрический сушильный (СЭШ-1);

· микроскоп биологический;

· рефрактометр лабораторный (рл);

· прибор для определения пористости хлеба;

· прибор «Пиви»;

· прибор для определения газообразующей способности муки;

· приборы стеклянные (цилиндры, бюретки, колбы, бюксы);

· бани водяные и песочные;

· чаши фарфоровые.

В лаборатории применяются реактивы: барий едкий, калий, кислоты (уксусная, соляная, серная, азотная), крахмал, спирт этиловый и т.п.

Все оборудование периодически проверяется не реже 1 раза в год.

Приборы и оборудование, входящее в состав лаборатории, должны сопровождаться необходимой эксплуатационной документацией и укомплектовываться в соответствии с требованиями этой документации.

Мерная посуда (цилиндры, колбы), градусники, секундомеры должны, также быть проверенными органами Госстандарта.

4.12 Ориентировочный расчет площадей

Склад бестарного хранения муки (из расчета 7 м3 объема помещения на 1 тонну мощности):

м2

м2

Склад тарного хранения муки (1,2 м2 на 1 тонну мощности):

![]() м2

м2

Склад мокрого хранения соли (1,2 м2 на 1 тонну мощности):

![]() м2

м2

Склад дополнительного сырья (1,0 м2 на 1 тонну мощности):

![]() м2

м2

Силосное отделение (4,0 м2 на 1 тонну мощности):

![]() м2

м2

Тестоприготовительное отделение (5,0 м2 на 1 тонну мощности):

![]() м2

м2

Пекарный зал (9 м3 на 1 тонну мощности):

![]() м2

м2

Хлебохранилище (10,0 м2 на 1 т мощности):

![]() м2

м2

Экспедиция (20% от площади хлебохранилища):

![]() м2

м2

Склад хранения масла – 36 м2, помещение для мойки лотков – 36 м2, котельная – 72 м2, материальный склад – 48 м2, комната дежурного электрика и механика – 48 м2, проходная – 36 м2, охрана – 12 м2, лаборатория – 24 м2, плановый отдел – 48 м2, технолог – 12,32 м2, производственное помещение – 25,8 м2.

4.13 Расчет пищевой ценности хлеба

Пищевая ценность – это понятие, интегрально отражающее всю полноту полезных свойств пищевых продуктов, включая степень обеспечения данным продуктом физиологических потребностей человека в основных пищевых веществах и энергии. Пищевая ценность характеризуется прежде всего химическим составом пищевого продукта с учетом потребления его определенных качеств.

Расчет химического состава изделий.

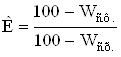

Влажность целого хлеба рассчитывается на основе формулы выхода изделий по сухому веществу:

, (4.57)

, (4.57)

, (4.58)

, (4.58)

где ![]() влажность целого готового изделия, %;

влажность целого готового изделия, %;

![]() – выход изделия, кг на 100 кг муки;

– выход изделия, кг на 100 кг муки;

![]() – затраты сухого вещества при брожении

полуфабрикатов, %.

– затраты сухого вещества при брожении

полуфабрикатов, %.

Количество любого вида и сорта, влажностью 14,0%

внесенной в 100 г. изделия (![]() )

определяется:

)

определяется:

, (4.58)

, (4.58)

где ![]() – масса отдельного вида и сорта

муки по рецептуре, г;

– масса отдельного вида и сорта

муки по рецептуре, г;

К – коэффициент, обеспечивающий пересчет количества муки с

фактической влажности на расчетную влажность 14,0%;

![]() – потери муки при транспортировке, разделке, замесе,

г;

– потери муки при транспортировке, разделке, замесе,

г;

![]() , при

, при ![]()

Количество воды внесенной в 100 г изделия ( ) определяется по формуле:

, (4.60)

, (4.60)

где ![]() – количество воды, внесенное в

тесто с сырьем, по рецептуре, г на 100 г муки;

– количество воды, внесенное в

тесто с сырьем, по рецептуре, г на 100 г муки;

![]() – влажность теста, %

– влажность теста, %

Количество дополнительного сырья (дрожжи, соль, сахар и др.) внесенное в 100 г изделия, рассчитывается по формуле:

, (4.60)

, (4.60)

где ![]() количество дополнительного сырья в 100 г изделия;

количество дополнительного сырья в 100 г изделия;

![]() – количество дополнительного сырья по рецептуре, кг;

– количество дополнительного сырья по рецептуре, кг;

К – коэффициент, обеспечивающий пересчет количества сырья

с фактической влажности (![]() ) на

расчетную (

) на

расчетную (![]() ).

).

, (4.62)

, (4.62)

Общее количество белков (![]() ,

г), внесенных в 100 г продукта с отдельными ингредиентами сырья определяется по

формуле:

,

г), внесенных в 100 г продукта с отдельными ингредиентами сырья определяется по

формуле:

![]() , (4.63)

, (4.63)

где ![]() количество белка, внесенного в 100 г изделия с отдельным видом сырья, где i =

1. 2, 3

количество белка, внесенного в 100 г изделия с отдельным видом сырья, где i =

1. 2, 3

![]() – количество белка в 100 г отдельного вида сырья, г;

– количество белка в 100 г отдельного вида сырья, г;

![]() – количество этого же сырья, внесенного в 100 г хлеба.

– количество этого же сырья, внесенного в 100 г хлеба.

Общее количество жира (Жс, г) внесенного в 100 г продукта с отдельными видами сырья, рассчитывается по формуле:

![]() , (4.64)

, (4.64)

где ![]() количество жира, внесенного в 100 г изделия с отдельными видами сырья, где i =

1, 2, 3…n

количество жира, внесенного в 100 г изделия с отдельными видами сырья, где i =

1, 2, 3…n

![]() – количество жира в 100 г отдельного вида сырья, г;

– количество жира в 100 г отдельного вида сырья, г;

![]() – количество этого же сырья, внесенного в 100 г продукта, г.

– количество этого же сырья, внесенного в 100 г продукта, г.

Количество органических кислот в хлебобулочном изделии (ОК) выражаются в %, находятся по формуле:

![]() , (4.65)

, (4.65)

где ![]() титруемая кислотность мякиша, град;

титруемая кислотность мякиша, град;

0,09 – титр молочной кислоты;

К – коэффициент, учитывающий исключение из 100 г изделия

включений сырья;

![]() , (4.66)

, (4.66)

где ![]() – количество внесенных включений

дополнительного сырья в 100 г.

– количество внесенных включений

дополнительного сырья в 100 г.

При отсутствии в изделии включений дополнительного сырья К = 1 и Z = 0.

Общее количество минеральных элементов (![]() – зольность изделий),

внесенных в 100 г продукта с отдельными ингридиентами сырья, рассчитывается по

формуле:

– зольность изделий),

внесенных в 100 г продукта с отдельными ингридиентами сырья, рассчитывается по

формуле:

![]() , (4.67)

, (4.67)

где ![]() – количество минеральных

веществ, внесенных в 100 г изделия с отдельным видом сырья;

– количество минеральных

веществ, внесенных в 100 г изделия с отдельным видом сырья;

![]() – количество минеральных веществ в 100 г того же сырья;

– количество минеральных веществ в 100 г того же сырья;

![]() – количество отдельного вида сырья, внесенного в 100 г изделия,

– количество отдельного вида сырья, внесенного в 100 г изделия,

Содержание витаминов В1 (пшамин), В2 (рибофлавин) и РР (ниацин) в 100 г хлебных изделий подсчитывается с учетом их количества в используемом сырье и сохраняемости в процессе приготовления изделий по формуле:

![]() , (4.68)

, (4.68)

где ![]() – количество определенного

витамина в 100 г отдельного вида сырья;

– количество определенного

витамина в 100 г отдельного вида сырья;

![]() – количество отдельного вида сырья, внесенного в 100 г

– количество отдельного вида сырья, внесенного в 100 г

изделия, г;

е – показатель сохраняемости витамина в процессе приготовления

изделия, %.

Общее количество клетчатки (Кл и ПВс, г) внесенной в 100 г хлебных изделий определяется по формуле:

![]() , (4.69)

, (4.69)

где ![]() – количество клетчатки в 100 г отдельного вида сырья, г;

– количество клетчатки в 100 г отдельного вида сырья, г;

![]() – количество пищевых волокон, внесенных в 100 г изделия с отдельным видом сырья, где i = 1, 2, 3…n, г.

– количество пищевых волокон, внесенных в 100 г изделия с отдельным видом сырья, где i = 1, 2, 3…n, г.

Расчет усваемости углеводов исходя из суммарного содержания всех остальных питательных веществ:

, (4.70)

, (4.70)

где ![]() содержание усвояемых углеводов в 100 г продукта, г.

содержание усвояемых углеводов в 100 г продукта, г.

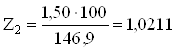

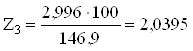

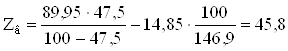

Расчет химического состава хлеба Столичного формового, из смеси муки ржаной обдирной и пшеничного первого сорта, массой 0,9 кг.

Расчет влажности целого изделия для хлеба Столичного.

Таблица 4.22 – Определение сухих веществ сырья, внесенных пзамесе теста на 100 г муки.

| Рецептура на 100 г муки за вычетом потерь муки | Влажность, % | Сухие вещества, % | Сухие вещества согласно рецептуре, кг | Вода, кг |

| Мука ржаная обдирная, 50-0,10 | 14,5 | 85,5 | 42,664 | 7,24 |

| Мука пшеничная второй сорт 50,0-0,10 | 14,5 | 85,5 | 42,664 | 7,24 |

| Дрожжи прессованные 0,5 | 75,0 | 25,0 | 0,125 | 0,37 |

| Соль 1,5 | 0 | 100 | 1,50 | 0 |

| Сахар 3,0 | 0,14 | 99,86 | 2,996 | 0,01 |

| Итого: 104,8 | 89,95 | 14,86 |

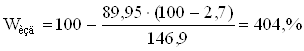

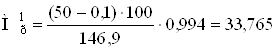

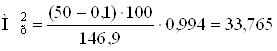

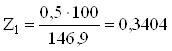

Затраты сухих веществ на брожение принимаем равным 2,7% к сухому веществу теста. Фактический выход изделия равен 146,9 на 100 кг муки.

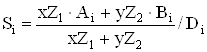

Расчет количества сырья, внесенного в 100 г хлеба.

Мука ржаная обдирная

г.

г.

Мука пшеничная первого сорта

г.

г.

Дрожжи прессованные

г.

г.

Соль пищевая (сухие вещества)

г.

г.

Сахар-песок

г.

г.

Вода питьевая

г.

г.

Расчет химического состава хлеба Столичного

С мукой ржаной обдирной вносится в 100 г хлеба:

Белки, г

![]()

Жиры, г

![]()

Содержание минеральных веществ, г

![]()

Минеральные вещества, мг

![]()

![]()

![]()

![]()

![]()

Витамины, мг

![]()

![]()

![]()

Пищевые волокна, г

![]()

С мукой пшеничной первого сорта вносится 100 г:

Белки, г

![]()

Жиры, г

![]()

Содержание минеральных веществ, г

![]() г.

г.

Минеральные вещества, мг

![]()

![]()

![]()

![]()

![]()

![]()

Витамины, мг

![]()

![]()

![]()

Пищевые волокна, г

![]()

Вносимые дрожжи существенно не меняют химический состав изделия, поэтому они в расчете не участвуют. Сахароза, вносимая с сахаром-песком, учитывая вместе с другими усваемыми углеродами.

С раствором соли вносится минеральные вещества ![]() г.

г.

Минеральные элементы, мг

![]()

![]()

![]()

![]()

![]()

С водой вносятся минеральные вещества, мг

![]()

![]()

![]()

Количество органических кислот в 100 г хлеба Столичного при кислотности мякиша 8 град:

![]() г.

г.

Полученные данные химического состава, вносимого в изделия с отдельными видами сырья, сводятся в таблицу 4.23.

![]() г.

г.

Таблица 4.23 – Расчет химического состава хлеба Столичного

| Пищевые вещества | Сырье | Кол-во внесенное с сырьем | Коэффициент сохраняемости | Хим. состав готового изделия | |||

| Мука ржаная обдирная | Мука пшеничная 1 с. | Соль | Вода | ||||

|

Белки, г Жиры, г Углеводы усвояемы, г Органические кислоты Минеральные вещества Na, мг K, мг Ca, мг Mg, мг P, мг Fe, мг Витамины, мг В1 В2 |

3,005 0,57 0,61 0,4 0,7 118,2 11,5 20,3 63,8 1,2 0,5065 0,1182 0,0439 0,0444 |

3,6 0,4 0,2 0,2 59,4 8,1 14,8 38,8 0,7 0,8542 0,0844 0,027 0,7428 |

1,037 403,7 0,1 2,7 0,4 0,01 |

0,41 2,04 0,45 |

6,6 0,97 44,06 1,634 406,31 177,7 24,34 35,95 10,26 1,9 0,2026 0,2026 0,071 1,0872 |

0,8 0,92 0,95 |

6,6 1,0 44,1 0,6 1,6 406 178 24 36 103 2 0,20 0,07 1,09 |

Определение биологической ценности белков.

В 100 г эталонного белка содержится следующее количество незаменимых аминокислот (г);

изолейцин 4,0 фенилаланин + тирозин 6,0

лейцин 7,0 треонин 4,0

лизин 5,5 триптофан 1,0

метионин + уистин 3,5 валин 5,0

Аминокислотный скор по незаменимым аминокислотам белков пищевых продуктов рассчитывается:

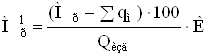

, (4.71)

, (4.71)

где ![]() аминокислотный сбор, I = 1…8;

аминокислотный сбор, I = 1…8;

ху – количество каждого компонента в рецептуре, г;

![]() ,

, ![]() – содержание белка в каждом компоненте рецептуры, г;

– содержание белка в каждом компоненте рецептуры, г;

![]() ,

, ![]() – содержание соответствующей аминокислоты в белках

каждого компонента рецептуры, г.

– содержание соответствующей аминокислоты в белках

каждого компонента рецептуры, г.

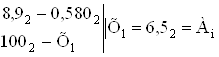

Содержание лизина в муке ржаной обдирной составляет 300 мг на 100 г муки и в муке пшеничной первого сорта 265 мг на 100 г муки.

В пшеничной муке первого сорта содержится 10,6 г белка

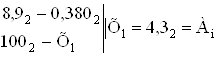

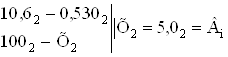

Содержание изолейцина в муке ржаной обдирной составляет 380 мг на 100 г муки и в пшеничной первого сорта 530 мг на 100 г муки.

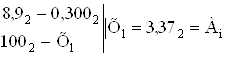

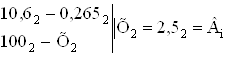

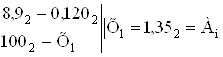

Аминокислотный сбор по лизину:

Аминокислотный сбор по изолейцину:

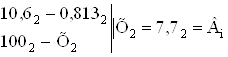

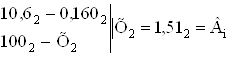

Содержание лизина в муке ржаной обдирной составляет 580 мг на 100 г муки и в муке пшеничной первого сорта 813 г на 100 г муки.

Содержание метионина + цистина в муке ржаной обдирной составляет 120 мг на 100 г муки и в муке пшеничной первого сорта 160 мг на 100 г муки.

Содержание фенилалонина + тирозин в муке пшеничной 580 мг на 100 г муки и в муке ржаной обдирной составляет 500 мг на 100 г.

Содержание триптофана в муке ржаной обдирной составляет 110 мг на 100 г муки и в муке пшеничной первого сорта 120 мг на 100 г муки.

Содержание валина в муке ржаной обдирной составляет 510 мг на 100 г муки и в муке пшеничной первого сорта 510 мг на 100 г муки.

Результаты расчетов сводим в таблицу 4.24 и определим первую лимитирующую кислоту.

Таблица 4.24 – Расчет биологической ценности хлеба Столичного из смеси муки ржаной обдирной и пшеничной первого сорта, массой 0,9 кг.

| Наименование аминокислоты | Мука ржаная обдирная | Мука пшеничная II сорта | Идеальный бело на 100 г. белка | Аминокислот. стор | ||

| г на 100 г хлеба | г на 100 г белка | г на 100 г хлеба | г на 100 г белка | |||

|

Изолейцин Лейцин Лизин Метионинцистин Ренилаланин + тирозин Треонин Триптофан Валин |

0,38 0,58 0,3 0,12 0,5 0,26 0,11 0,51 |

4,3 6,5 3,37 1,35 5,6 2,92 1,2 5,7 |

0,53 0,813 0,265 0,16 0,58 0,318 0,12 0,51 |

5,0 7,7 2,5 1,51 5,5 3,0 1,13 4,8 |

4,0 7,0 5,5 3,5 6,0 4,0 1,0 5,0 |

1,2 1,03 0,3 0,4 0,9 0,7 1,1 1,03 |

Определение биологической эффективности жировых компонентов.

На 100 г липидов, необходимых в ежедневном рационе человеку, на долю насыщенных жирных кислот (НЖК) F01 приходится 20 г, на долю полиненасыщенных кислот (ПНЖК) F01 – 6 г, на долю олеиновой кислоты F03 – 35 г.

Скор для липидов определяется как отношение количества конкретной фракции (F01 – НЖК, F02 – ПНЖК, F03 – олеиновой кислоты) в исследуемом образце и количеству этой же фракции в «идеальном» липиде.

, (4.72)

, (4.72)

где ![]() – скор

для липидов по каждой конкретной фракции;

– скор

для липидов по каждой конкретной фракции;

![]() – содержание фракций в исследуемом липиде, г;

– содержание фракций в исследуемом липиде, г;

![]() – содержание фракций в идеальном липиде, г.

– содержание фракций в идеальном липиде, г.

Коэффициент использования липидов или коэффициент биологической эффективности рассчитывается:

; К = 1,3 (4.73)

; К = 1,3 (4.73)

где ![]() коэффициент биологической эффективности липидов;

коэффициент биологической эффективности липидов;

![]() – скор по минимальному уровню любой из фракций;

– скор по минимальному уровню любой из фракций;

![]() – скор для липидов по каждой фракции.

– скор для липидов по каждой фракции.

Для предложенного уровня условного эталона ![]() , а коэффициент биологической эффективности липидов

, а коэффициент биологической эффективности липидов ![]() .

.

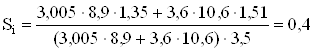

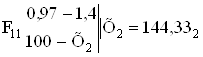

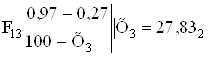

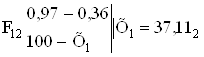

Расчет биологической эффективности жировых компонентов для хлеба Столичного из смеси муки ржаной обдирной и пшеничной первого сорта, массой 0,9 кг.

Пересчитываем на 100 г липидов, учитывая, что в хлебе Столичном содержится 0,97 г жировых компонентов (см. таблицу 4.23) (НЖК) – F12 – 0,36, (ПНЖК) – F11 – 1,4, олеиновой кислоты – F13 – 0,27.

Рассчитаем скоры для фракций липидов:

Результаты сводим в таблицу 4.25.

Таблица 4.25 – Расчет коэффициента биологической эффективности липидов хлеба Столичного

| Липиды и их фракции | Хлеб Столичный |

Хлеб Столичный, г на 100 г липидов |

Идеальный липид, г на 100 г липидов |

Скор фракций липидов | ||

|

|

|

|

|

|||

|

Сумма липидов Содержание НЖК Содержание ПНЖК Содержание олеиновой кислоты Сумма скоров |

0,97 0,36 1,4 0,27 - |

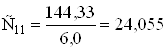

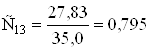

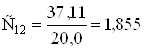

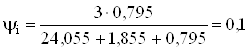

100 37,11 144,33 27,83 - |

- 1,855 24,055 0,795 26,7 |

100 20,0 6,0 35,0 - |

- 1,0 1,0 1,0 - |

- 0,795 0,795 0,795 2,385 |

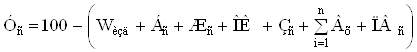

Расчет энергетической ценности изделий.

Энергетическую ценность пищевого продукта следует рассчитывать по формуле:

![]() , (4.74)

, (4.74)

где Б – содержание белков, г на 100 г изделия;

Ж – содержание жиров, г на 100 г изделия;

У – содержание усвояемых углеводов, г на 100 г изделия;

ОК – содержание органических кислот, г на 100 г изделия.

![]() ккал

ккал

Энергетическая ценность 100 г хлеба Столичного составляет 222 ккал.

Определение пищевой ценности изделий.

Пищевую ценность продуктов определяют путем сравнения химического состава 100 г продукта с формулой сбалансированного питания и выражают в процентах от суточной потребности человека в основных веществах и энергии.

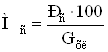

Рассчитаем степень удовлетворения суточной потребности человека в основных пищевых веществах и энергии за счет употребления 100 г хлеба Столичного.

Белок

![]()

Жир

![]()

Усвояемые углеводы

![]()

Пищевые волокна

![]()

Минеральные вещества

Кальций

![]()

Фосфор

![]()

Магний

![]()

Железо

![]()

Витамины

Тиамин (В1)

![]()

Рибофлавин (В2)

![]()

Ниауин

![]()

Вода

![]()

Энергетическая ценность

![]()

Таблица 4.26 – Пищевая ценность хлеба Столичного формового из смеси ржаной обдирной и пшеничной первого сорта массой 0,9 кг

| Показатель | Содержание в 100 г продукта | Степень удовлетворения в суточной потребности (пищевая ценность), % |

|

1. Химический состав Вода, г Белки, г Жиры, г Углеводы усвояемые, г Углеводы неусвояемые, г Минеральные вещества Кальций, мг Фосфор, мг Магний, мг Железо, мг Витамины, мг Тиалин (В1) Рибофлавин (В2) Ниацин (РР) 2. Биологическая цена 3. Коэффициент биологической эффективности 4. Энергетическая ценность |

39,5 6,6 0,97 46,1 0,71 24,34 102,6 35,95 1,9 0,2026 0,071 1,08 0,55 0,1 222 |

2,6 7,8 0,9 12,1 2,8 3,0 8,6 9,0 14,3 11,8 3,5 5,7 - - 8 |

4.14 Сертификация, стандартизация, метрология

Сертификация

Сертификация продукции – это деятельность по подтверждению соответствия продукции установленным требованиям.

Сертификация осуществляется в целях:

· создания условий для деятельности предприятий, учреждений, организаций и предпринимателей на едином товарном рынке РФ, а также для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле;

· содействия потребителям в компетентном выборе продукции;

· защита потребителя от недобросовестности изготовителя;

· контроля безопасности продукции для жизни, здоровья;

· подтверждение показателей качества продукции изготовителем.

Национальным органом по сертификации товаров законом определен ГОСТстандарт, в функции которого входит установление порядка сертификации и осуществления контроля за его соблюдением.

Система сертификации строится на основе предоставления предприятиям и организациям различных форм собственности, общественным организациям прав на проведение практических работ по сертификации. Предоставление этих прав осуществляется путем аккредитации соответствующих организаций специально создаваемыми комиссиями, в состав которых входят представители изготовителей, обществ потребителей.

Согласно данной Системы и «Закона о защите прав потребителей», а также соответствующих изменений, гигиенических требований к качеству и безопасности продовольственного сырья и пищевых продуктов Санитарные правила и нормы в хлебобулочных и кондитерских изделиях установлены и контролируются в соответствии с гигиеническими требованиями к качеству и безопасности предельно допустимые концентрации содержания токсических элементов, микотоксинов и пестицидов.

Допустимые уровни содержания в хлебобулочных изделиях токсичных элементов по ГОСТ 26929-86-26935-86, мг/кг:

ртуть – 0,01 мышьяк – 0,10 медь 5,60

свинец – 0,30 кадмий – 0,05 цинк 26,00

Микотоксинов в мг/кг:

афаотоксин – 0,005 зиараленон – 1,0 дезоксиневаленяя 0,5.

Пестицидов, в мг/кг: (всего 24 наименования) в том числе:

бролистый металл – 0,5 дихлорэтан – 0,1

карбофоз – 0,1 метанон 0,1

алдрин – не допускается афоз – не допускается.

Стандартизация

Является эффективным средством повышения качества продукции и управления им. Стандартизация – это деятельность по установлению норм, правил в целях:

· безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья людей;

· технической и информационной совместимости, а также, взаимозаменяемости продукции;

· качества продукции в соответствии с уровнем развития науки, техники, технологии;

· единства измерений;

· экономии всех ресурсов.

Государственный Комитет Стандартов РФ осуществляет надзор за внедрением и соблюдением стандартов и технических условий. Несоблюдение или невыполнение требований, преследуется по закону.

В Государственных Стандартах на хлеб указываются: технические требования, физико-химические показатели качества, маркировка, упаковка, методы анализа, транспортировка и хранение, коды ОКП.

На хлебозаводе используется сырье для выпечки хлеба в соответствии ГОСТа:

· сахар-песок (ГОСТ 2178);

· дрожи хлебопекарные прессованные (ГОСТ 171);

· соль пищевая поваренная (ГОСТ 13830);

· вода питьевая (ГОСТ 2874) должна отвечать правилам и нормам (Сан Пин 2.1.4. 559-96);

· мука пшеничная хлебопекарная (ГОСТ 26574);

· мука ржаная обдирная (ГОСТ 7045).

Метрология

Метрологический контроль и надзор – это деятельность, осуществляемая органом государственной метрологической службы в целях проверки соблюдения установленных метрологических правил и норм.

Закон об обеспечении единства измерений устанавливает правовые основы обеспечения единства измерений в РФ, регулирует отношения государственных органов управления с юридическими и физическими лицами по вопросам изготовления, выписка, эксплуатации, ремонта, продажи и импорта средств измерения.

Процесс производства хлеба на хлебозаводе метрологически обеспечен на всех его стадиях.

Схема метрологического обеспечения представлена в (таблице 4.27).

Таблица 4.27 – Метрологическое обеспечение производства хлеба на хлебозаводе.

| Стадии технологического процесса, требующие контроля измерения | Наименование средств измерений | Пределы показаний на шкале | Интервалы | Класс точности, цена деления, погрешность |

| 1 | 2 | 3 | 4 | 5 |

| 1. Дозирование муки | Автомукомер типа: АВ-50 МК | Верхний предел показаний: 0-100 кг | 10-100 кг |

погрешность |

| 2. Дозирование жидких компонентов | Автоматические дозировочные станции: Ш2-ХДМ | 0-100 кг | 0-100 кг |

|

| 3. Определение кислотности полуфабрикатов и готовой продукции |

Весы лабороторные общего назначения по ГОСТ 24104-88 Мерная посуда ГОСТ 1170-74; ГОСТ 20292-74 |

0-200 г |

0-200 г до 10000 м |

|

| 4. Определение плотности растворов | Ареометры общего назначения по ГОСТ 1848-81 типа: Л, АМ, АМТ, обеспечивающие измерение по метрологическим параметрам |

700-1840 кг/м3 |

цена деления погрешность |

|