Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Дипломная работа: Цех разлива пива под давлением

Дипломная работа: Цех разлива пива под давлением

Содержание

Введение

1. Теоретические основы розлива пива под давлением. Пастеризация как средство повышения стойкости пива. Современное оборудование для розлива пива в стеклянную тару, ПЭТ-бутылку, кеги. Современные способы механизации в складе тары и готовой продукции

1.1 Теоретические основы розлива пива под давлением

1.2 Пастеризация как средство повышения стойкости пива

1.3 Современное оборудование для розлива пива в стеклянную тару, ПЭТ-бутылку, кеги

1.4 Современные способы механизации в складе тары и готовой продукции

2. Выбор, обоснование и описание технологической схемы производств

2.1 Выбор и обоснование технологической схемы розлива пива

2.2 Описание технологическое схемы розлива пива

3. Продуктовый расчет пивоваренного производства

3.1 Расчет расхода продуктов

3.2 Определение выхода экстракта в варочном цехе из 100 кг зернового сырья

3.3 Определение промежуточных продуктов и готового пива

3.4 Определение расхода хмеля, молочной кислоты

3.5 Определение количества отходов

3.6 Таблица продуктового расчета

4. Расчёт и подбор технологического оборудования

4.1 Оборудование для розлива пива в бутылки

4.2 Оборудование для розлива пива в кеги

4.3 Оборудование для розлива пива в ПЭТ-бутылки

4.4 Оборудование для моющих и дезинфицирующих средств

4.5 Расчет тары и вспомогательных материалов

4.6 Расчёт складских помещений пивоваренного производства

5. Расчет расхода воды, пара, сжатого воздуха, диоксида углерода, электроэнергии на технологические нужды

5.1 Расчет расхода воды

5.2 Расход пара

5.3 Расход сжатого воздуха

5.4 Расход диоксида углерода

5.4 Расход электроэнергии

6 Учет и контроль производства

6.1 Учет производства пива

6.2 Отчетность в производстве пива

6.3 Технохимический контроль

6.4 Микробиологический контроль

7. Мероприятия по охране труда и окружающей среды

Заключение

Список литературы

Введение

Пиво игристый, освежающий напиток с характерным хмелевым ароматом и горьким вкусом. Это древний напиток, ему более 9тыс лет.

Основным сырьём для производства пива является ячмень, хмель, вода. Из ячменя выращивают пивоваренный солод; из воды, солода и хмеля готовят пивное сусло, которое сбраживают в пиво, оно дображивает (созревает).

В пиве кроме воды, этилового спирта и диоксида углерода содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов и витаминов. В нём содержится почти все витамины: В1, В2, Н, В6, РР и ряд других, т.к. дрожжи – носители всех витаминов. Калорийность 1 литра пива составляет 400 – 800 ккал, из них 50 % приходится на спирт, его экстракт легко и полностью усваивается организмом.

Приготовление пива состоит из следующих стадий.

Приготовление затора из пророщенного ячменя, именуемого солодом.

Фильтрация затора.

Варка сусла с хмелем.

Брожение и дображивание сусла.

Осветление и карбонизация.

Розлив пива.

Одной из основных стадий при производстве пива является брожение и дображивания сусла. При главном брожении происходит сбраживание сахаров в спирт, сопровождающемое значительным уменьшением экстракта.

При дображивании пива происходит созревание пива, его осветление, пиво придаётся соответствующий вкус и аромат.

Так же немаловажной операцией является розлив пива в разного вида бутылки.

Линия розлива является наиболее большим по объему и дорогостоящим механизмом на пивоваренном заводе. В линию входит разнообразное оборудование и узлы, которые приходится тщательно согласовывать между собой по скорости и производительности - только так можно добиться максимальной конечной продуктивности. Исходя из этого, конструкторы объединили разливочные и укупорочные автоматы в единый моноблок.

Основной дилеммой розлива пива в пластиковую тару в Европе является необходимость выбора между ПЭТ- и ПЭН-бутылкой(ПЭТ (PET) - принятое сокращение от "полиэтилентерефталат", ПЭН (PEN) - от "полиэтиленафталат").

На сегодня чаша весов склоняется на Западе в сторону гораздо более дорогой (на 20-30%), но обладающей более высокими барьерными свойствами (по данным компании "KHS" в 10-15 раз) ПЭН-бутылки либо несколько более дешевой (но все-таки дорогой по сравнению с обычной ПЭТ-бутылкой) модернизированной ПЭТ-тары.

Сегодня ведутся работы по создания недорогого композитного материала - в основном, это выражается в создании различного рода многослойных пластиковых бутылок. Наиболее "популярной" на сегодняшний день является трехслойная ПЭТ-бутылка, в которой между двумя слоями полиэтилентерефталата расположен слой нейлона.

В настоящие время пиво разливается в стеклобутылки, жестяные банки, ПЭТ бутылки и кеги. На сегодня ПЭТ-тара является не столько альтернативой стеклянной пивной бутылке, сколько удачным дополнением, вариантом небьющейся и легкой или недорогой в производстве и емкой тары.

Основным направлением развития индустрии розлива является увеличение производительности оборудования. Главные принципы его работы не зависят от типа используемой тары, однако рассмотрим некоторые современные способы увеличения производительности, основанные на специфике применения различной тары:

Розлив пива в стеклобутылку

По современным нормам нормальное время наполнения одной бутылки составляет около 5-6 секунд. Сократить его пока не представляется возможным. Тем не менее, производительность оборудования повышается регулярно. Делается это за счет розлива во все большее количество бутылок одновременно. Для этого увеличивается количество гнезд в звездочках и их диаметр (это объясняет, почему пивная евробутылка меньшего диаметра, чем отечественного стандарта - чем больше диаметр бутылки, тем шире гнездо под нее, тем меньше наливных клапанов можно расположить на одной звездочке). Еще одним параметром, от которого напрямую зависит скорость наполнения стеклобутылки, является диаметр наливной трубки. Но все возможности его увеличения на сегодня исчерпаны системой, которую пивовары называют "короткой трубкой".

Розлив пива в кеги

Наиболее современные образцы оборудования проводят качественную мойку и наполнение кега уже не просто в автоматическом, а в ресурсо- и энергосберегающем режиме. После завершения санитарной обработки кегов они подаются на розлив. Заполнение кегов пивом основано на традиционном принципе противодавления.

Розлив пива в ПЭТ бутылки

Улучшение качества материала, из которого делают бутылки, ведет к увеличению их стоимости. Выход видят в том, чтобы делать такие бутылки многоразовыми, оборотными (можно использовать до 40 раз). При каждом розливе на бутылку наносится специальная отметка, благодаря чему ведется учет "оборотов" тары. После нанесения последней отметки бутылка, как и обычная пластиковая, идет на общую утилизацию.

В соответствии с заданием в данном проекте предусмотрено разработать цех розлива пива производительностью 7млн дал в год с розливом в стекло 65% Стыры замак, 65% Слуцкое особое и 100% Троицкое; в ПЭТ-тару 100% Яник, Слуцкое и Триумф; в кеги 65% Стыры замак и Слуцкое особое.

1. Теоретические основы розлива пива под давлением. Пастеризация как средство повышения стойкости пива. Современное оборудование для розлива пива в стеклянную тару, ПЭТ-бутылку, кеги. Современные способы механизации в складе тары и готовой продукции

1.1 Теоретические основы розлива пива под давлением

Для сохранения углекислоты в пиве розлив его производится под постоянным давлением. Пиво из лагерных танков по трубопроводам и закрытым аппаратам поступает в кеги и бутылки. В транспортном кеге и бутылке в момент наполнения их пивом создается такое же давление, как в пивном резервуаре разливочной машины, из которого пиво вытекает. Розлив с применением противодавления называется изобарическим. Температура пива при розливе не должна подвергаться изменениям.

Передача фильтрованного пива из сборника в резервуар разливочного аппарата производится путем нагнетания в газовое пространство сборника сжатого углекислого газа, причем в резервуаре разливочного аппарата создается противодавление, равное первоначальному давлению в сборнике. Следовательно, давление в сборнике фильтрованного пива во время его опорожнения должно быть таким, чтобы было обеспечено преодоление сопротивления в трубопроводах и поддержание постоянного давления в пивном резервуаре разливочного аппарата.

Конструкция изобарических разливочных аппаратов дает возможность наполнять пивом кеги и бутылки при постоянном давлении пива. Перед наполнением кег или бутылка герметически закрывается и сообщается с газовым пространством пивного резервуара аппарата, в результате чего в ней устанавливается давление, равное давлению в пивном резервуаре. Только поле этого в кег или бутылку начинает поступать пиво, причем вытесняемый пивом воздух вновь направляется в газовое пространство пивного резервуара. При изобарическом методе розлива пива почти полностью исключается пенение пива и потери углекислоты сводятся к минимуму.

Изобарический розлив пива в кеги.

Из фильтра пиво поступает в сборник фильтрованного пива, а из него к разливочному аппарату. В некоторых случаях, при отсутствии сборников, пиво из фильтра непосредственно поступает к разливочному аппарату. Во время розлива оно должно находиться под постоянным давлением. В противном случае пиво пениться, сто не только приводит к потере углекислого газа, но также препятствует требуемому наполнению кега.

Принцип изобарического розлива в кеги: пиво поступает в напорный резервуар, в котором устанавливают давление около 0,98 бар. Разливочный кран, который посредством трех отводов связан с напорным резервуаром, устанавливается на кег. Пивная наполнительная трубка опускается на дно кега. Посредством второго отвода, связанного с верхней частью напорного резервуара, в кеге устанавливается то же давление, что и в напорном резервуаре. Только после того как произошло выравнивание давлений, открывают первую разливочную трубку, и пиво благодаря различию высот поступает в кег. По третьему отводу, который также связан с верхней частью напорного резервуара, воздух возвращается в напорный резервуар. Небольшой фонарь в третьем отводе позволяет устанавливать, наполнен ли кег с пивом.

Так как в кеге всегда образуется пена, которая увлекается вытесняемым из нее воздухом, при розливе создаются условия для перенесения инфекции из транспортных кег в пивной резервуар. Чтобы предотвратить это, включают на пути отводимого воздуха пеноуловитель, в котором пена разрушается, а увлеченное пеной пиво по мере егонакопления удаляется из пеноуловителя.

Изобарический разливочный аппарат для розлива в кеги.

В автоматических изобарических аппаратах все краны для воздуха и пива приводятся в действие вращением рукоятки. Пивные и воздушные отводы связаны с подвижной разливочной головкой, которая посредством поршня может передвигаться вверх и вниз. Разливочную головку опкскают и плотно прижимают к шпунтовому отверстию в кеге. Уплотнение обеспечивается резиновым конусом. Затем автоматически один за другим открываются краны для поступления пива, воздуха и для обратного воздуха. Если кег наполнен, то изменением воздушного давления на поршень разливочную головку поднимают. Затем закрывают пивную трубку, сначала частично, с тем, чтобы пиво еще могло проникать в кег во время подъема разливочной головки и, наконец, совсем, как только пивная трубка подошла к шпунтовому отверстию. Во время наполнения кег стоит на подставке.

Воздушное давление на действующих поршнях для разливочной головки составляет 0,98-1,47 бар.

Изобарический разливочный аппарат является сложной машиной, которую трудно стерилизовать. Стерилизацию следует проводить кипящей водой, которая подается через ввод пива и выходит через пеноуловитель. Предложена для этой цели циркуляционная схема пропускания горячей водой через фильтр и изобарический аппарат, которая обеспечивает полную стерилизацию всех отводов. Однако исполнительные органы аппарата при этом расширяются и необходимо проверять их состояние. Можно также посредством насоса осуществлять циркуляцию моющих и дезинфицирующих растворов, но при этом растворы не достигают всех частей аппарата и не подавляют все имеющиеся инфекции.

Изобарический розлив пива в бутылки.

Из лагерного отделения к разливочному отделению прокладывается медный трубопровод, который подходит к фильтру, а от фильтра к сборнику фильтрованного пива и далее к разливочному автомату. Пивопровод соединен с фильтром посредством шланга.

Перед розливом всю аппаратуру, трубопроводы и шланги моют, дезинфицируют и проверяют на непроницаемость.

Для подготовки к розливу лагерный танк соединяют с нагнетательной линией углекислотного или воздушного компрессора и с пивопроводом, подающим пиво на фильтрацию и розлив. Затем открывают спускной пивной кран и включают насос, подающий пиво в фильтр. Пиво из лагерного танка течет через смеситель к нагнетательному насосу, который подает пиво в фильтр и далее в сборник фильтрованного пива, из которого пиво направляется в разливочные аппараты.

Розлив начинается постепенным открыванием разливочного крана лагерного танка. Пиво постепенно наполняет шланг и течет к смесителю. Воздух из смесителя вытесняется и удаляется через открытый воздушный краник на смотровом стеклянном фонаре. По наполнении фонаря смесителя пивом воздушный краник на нем закрывается, а выходной кран для пива открывается. Далее пиво течет по шлангу к нагнетательному насосу. В этот момент открывают шпунтовой кран для впуска в лагерный танк углекислого газа или сжатого воздуха и включают двукреглер, подающий пиво в фильтр.

Из двукреглера пиво поступает в фильтр, вытесняя воздух и воду. Воздух удаляется через воздушные краники смотровых стеклянных фонарей, а вода спускается через кран. Смесь воды и пива собирают. Когда начинает вытекать чистое пиво, спускной кран закрывается и постепенно открывается выходной кран, соединенный с разливочными аппаратами. В этот момент двукреглер устанавливается на нормальную производительность или только включается в действие.

Если фильтр перед розливом не наполнен водой, то он должен находиться под воздушным давлением 1,37-1,47 бар, чтобы не происходило сильного пенообразования. Длинные пивопроводы перед розливом заполняют водой. Для этого шланг соединяют не с разливочным краном лагерного танка, а с водопроводом. После полного удаления воздуха приступают к розливу пива.

Из фильтра пиво поступает в противоточный холодильник, в котором охлаждается до 0,5-1,0 С, а затем в приемный сборник. Там пиво выдерживается 4-12 ч. Затем происходит розлив по принципу розлива в кеги. Для осуществления изобарического наполнения сначала создают в бутылке газовое давление, равное тому, под которым находится разливаемое пиво, а затем наполняют бутылки пивом.

1.2 Пастеризация как средство повышения стойкости пива

Под пастеризацией понимают уничтожение микроорганизмов в водных растворах путем нагрева. Название процесса происходит от фамилии Луи Пастера, открывшего, что благодаря сильному нагреву жидкость можно сделать биологически стойкой, причем кислые жидкости становятся стерильными при более низкой температуре, чем нейтральные и щелочные (пиво 10-20 мин при t=60-62 С). При дальнейших исследованиях было установлено, что необходимое для уничтожения микроорганизмов время экспоненциально сокращается с повышением температуры. Таким образом, если пиво подвергают воздействию более высоких температур, то микроорганизмы погибают быстрее.

Используют пастеризацию в потоке и пастеризацию в туннельных пастеризаторах.

Пастеризация в потоке

В этом случае пиво нагревается в пластинчатом теплообменнике 68-72 С. Эта температура выдерживается 50 с, а затем пиво снова охлаждается.

Чем выше температура, тем меньше требуется времени для уничтожения микроорганизмов. На этой основе была условно принята величина, выражающая интенсивность тепловой обработки пива (пастеризации) в пастеризационных единицах (ПЕ).

Под ПЕ понимают биологический эффект от тепловой обработки пива в при 60С в течение 1 мин. Рассчитывается по формуле: ПЕ=время*1,393(температура ппастернизации-60)

Для пастеризации пива нужно 14-15 ПЕ. Чем меньше ПЕ применяют, тем лучше качественные свойства пива, но тем ближе подходят к границе, ниже которой могут выживать микроорганизмы. Необходимая величина ПЕ зависит в первую очередь от степени инфицирования пива. Чем больше микроорганизмов содержит пиво, тем выше становится необходимые ПЕ (зачастую 22-27 ПЕ).

Более высокие температуры позволяют пастеризовать пиво за более короткие сроки, однако это требует точной регулировки температуры. Чтобы избежать ухудшения качества пива, температурный режим пастеризации должен тщательно контролироваться и регулироваться.

Пастеризация в потоке гарантирует биологическую чистоту только пива. По современным данным, 50 % чужеродных микроорганизмов попадают в пиво в качестве вторичной инфекции, т.е. на «пути к бутылке», так что поточная пастеризация не дает гарантии, что пиво будет иметь неограниченную стойкость.

Таким образом, пастеризация в потоке предъявляет серьезные требования к чистоте бутылок и машин линии розлива. Несмотря на это, в настоящее время пастеризация в потоке – самая распространенная форма биологической стойкости пива, как в бутылки, так и в кеги.

Пастеризация в туннельных пастеризаторах

В целях обеспечения полной гарантии биологической стойкости пива заполненные пивом бутылки пастеризуют в туннельном пастеризаторе. Туннельный пастеризатор в цехе розлива занимает много места, так как чтобы пройти весь путь, бутылкам требуется около часа. Кроме того установка требует повышенных инвестиционных расходов и потребляет большое количество энергии – 14-24 МДж/гл, или 70-120 МДж/ 1000 бут.

Равномерно нагреть пиво в бутылке совсем не так просто: теплообмен проходит через стекло, трудно проводящее тепло, так что нагреваются сначала внешние слои жидкости, в то время когда середина остается холодной. Требуемый нагрев всей бутылки не будет достигнут, пока температура не поднимется и в наиболее плохо прогревающейся сердцевине бутылки.

Холодная сердцевина находится на расстоянии около 1,5 см от середины дна бутылки. Проверка температуры пастеризации должна происходить именно в этой точке.

В ходе пастеризации в бутылке возникает довольно высокое давление. Это происходит оттого, что пиво при нагреве распирается. Оно поднимается в горлышко бутылки, заполненное СО2, и давит на него. Газовая подушка в горлышке сжимается, а давление в бутылке от этого возрастает.

Пустое пространство в бутылке при пастеризации не должно быть менее 4 % от объема бутылки – в противном случае давление в бутылке может разорвать бутылку.

При повышении температуры повышается также и давление насыщения. Углекислый газ из пива восстанавливает равновесие в горлышке бутылки.

В туннельном пастеризаторе бутылки вместе с пивом нагреваются до температуры пастеризации, а затем снова охлаждаются.

1.3 Современное оборудование для розлива пива в стеклянную тару, ПЭТ-бутылку, кеги

В состав современной линии для розлива пива в стеклянную бутылку на 12000 бут/час входят: автомат пакеторасформировочный ПРА-50, автомат для извлечения бутылок из ящиков И2-АИА-12, бутыломоечная машина АММ-12, световой экран ОБТ-2401А, разливочно-укупорочный автомат Т1-ВРЦ-12, пастеризатор туннельный КЕМЕХ, бракеражный автомат БАЗ-М, этикетировочный автомат А1-ВЭС, ящикомоечная машина БЗ-ВЯМ-02, автомат для укладки бутылок в ящики И2-АУА-12, пакетоформирующий автомат ПФА-50, интеллектуальный счётчик УСБ-5/7304, транспортёр для ящиков, транспортёр для бутылок.

В состав современной линии для розлива пива в кеги Minomat A5/5 производительностью 60 кег/час. Автоматическая линия состоит из пастеризатора, аппарата внешней мойки кег, транспортера, блока внутренней мойки и наполнения, интеллектуального счетчика,весы для кег.

В состав современной линии для розлива пива в ПЭТ-бутылку производительностью 6000 бут/час входит: печь для подогрева преформ ЛПМ 11, пластинчатый транспортер ТТР – 1, автомат для выдува ПЭТ, ориентатор для бутылок ОВ – 6, ополаскиватель бутылок БЗ-ОМВ6, ультрафиолетовый экран, разливо-укупорочный автомат БЗ-ВР2М/1, к которому подсоединен механизм подачи и ориентировки пробок БЗ-ВР, машина для визуального контроля, этикетировочный автомат БЗ-ЭМА-21, упаковочный автомат БЗ-ТУК-50.

Пиво разливают по уровню в автоматах Р-3, Р-6 и РУ-12 и др. соответственно производительностью 3300, 6600 и 13000 бутылок/ч. Бутылки, в которые поступает пиво или безалкогольные газированные напитки под избыточным давлением 0,05-0,3 МПа, укупоривают стальными колпачками с упругой пробкой или синтетической прокладкой. Для этой цели используют укупорочные автоматы, например У6-А производительностью 6000 бутылок/ч.

Потери пива при фильтровании составляют 1,55 %, при розливе в бутылки — 2, в бочки — 0,5, при бестарной перевозке — 0,33 %.

Пиво разливают в деревянные и металлические бочки, автотермоцистерны и бутылки. Применяют также новые полимерные бутылки вместимостью 1,5 и 2 дм3. Недостаток полимерной тары - ее низкая терморезистентность.

Наиболее распространены бочки вместимостью 50 и 100 дм3 и металлические бочки типа кег - вместимостью 20 и 30 дм3. Также пиво разливают в алюминиевые банки по 0,33 дм3 и 0,5 дм3.

Напитки, фасуемые в пластмассовую тару, могут быть пастеризованы либо в потоке перед розливом, либо в автоклаве и установках с противодавлением. Вследствие высокой термолабильности тары необходимо точно соблюдать температурный режим, чтобы не допустить ее деформации и разрывов. При микроволновой пастеризации нагревается только продукт, а температура материала тары повышается лишь за счет теплопередачи. Тем самым уменьшается температура тары и снижается вероятность ее деформации.

Рядом фирм разработаны полимерные материалы, предназначенные для производства упаковок, обрабатываемых в микроволновых установках. В Великобритании, например, опубликован обзор положения дел на рынке высокобарьерной полимерной тары для пищевых продуктов, приготовляемых в микроволновых печах. Наиболее распространен полипропилен в сочетании с сополимерами этилена (винилового спирта или поливинилиденхлорида).

Фирма CONTINENTAL CAN (США) выпустила систему TEDEPLAST на основе полипропилена и материалов, обладающих барьерными свойствами. Система предназначена для стерилизованных пищевых продуктов, обрабатываемых в микроволновых установках. Материал отличается высокой теплостойкостью и прочностью, из него можно изготовить тару с любой укупоркой.

Розлив пива предусматривает проведение следующих операций: подготовка стеклянной тары и ящиков, мойка тары; розлив пива в тару; укупорка бутылок; бракераж; наклейка этикеток; укладка бутылок.

Разливают готовое пиво на механизированных и полностью автоматизированных линиях в бутылки из оранжевого и темно-зеленого стекла вместимостью 0,33 и 05 дм3 или в дубовые, буковые и алюминиевые бочки по 50, 100 и 150 дм3. В настоящее время на основе проведенного конкурса для пивобезалкогольной продукции рекомендованы бутылки типа «Евро», выдерживающие внутреннее давление до 8 кгс/см2, что позволяет выпускать напитки с большим содержанием углекислоты. Наполненные пивом бутылки герметизируют кронен - пробками. Для придания стойкости при хранении пиво пастеризуют в бутылках при температуре б5-70 °С в течение 20-30 мин или в потоке, используя пластинчатые теплообменники.

Перед выпуском в торговую сеть бутылки с пивом обрабатывают, с одной стороны, для того, чтобы улучшить их внешний вид, поскольку сама бутылка мало привлекательна с эстетической точки зрения, и с другой - для того, чтобы было указано содержимое бутылки и его завод-изготовитель. Бутылки должны быть снаружи чистые и блестящие, без серого налета от споласкивающих вод, имеющих высокую карбонатную жесткость и при окончательном орошении водой должны быть вымыты от остатков пива на их поверхности.

Важной частью производства является оформление бутылок. Широко применяются высокоточные этикетавтоматы для нанесения всех видов этикеток производительностью до 50000 бутылок/ч.

Этикетки содержат информацию о товарном знаке, наименовании предприятия-изготовителя и его подчиненности, вместимости бутылки, дате розлива и обозначении стандарта. Пастеризованное пиво имеет на этикетке дополнительную надпись «Пастеризованное». Горлышко бутылок с оригинальными сортами пива обертывают фольгой.

Для транспортирования и кратковременного хранения в розничной сети бутылки с пивом укладывают в дощатые и металлические ящики, в металлические корзины, а также ящики из гофрированного картона или полимерных материалов.

1.4 Современные способы механизации в складе тары и готовой продукции

Рядом с разливочным отделением помещается склад для пустых бутылок и склад готовой продукции.

Для подачи ящиков от места загрузки бутылок к месту выгрузки бутылок и к соответствующим машинам применяются роликовые транспортеры (рольганги). Этот транспортер должен иметь минимальный наклон при перемещении ящиков с пустыми бутылками 3 см.

Роликовый транспортер, который идет от места разгрузки и доставляет пустые ящики к месту складывания в них бутылок, а затем к моечной машине, где бутылки из ящиков вынимают. Пустые ящики затем транспортируются к этикетировочной машине, где их снова заполняют бутылками с пивом. Для выемки и укладки бутылок в ящики применяют автоматы.

Механизация в складе тары и готовой продукции обеспечивается также за счетт использования электропогрузчиков. Они устанавливают на транспортер ящики с пустыми бутылками, отправляют в склад готовой продукции упакованные коробки и ящики.

Электропогрузчик - подъемное оборудование с электроприводом экологически чистое и безопасное.

Вообще применение данного вида позволяет значительно экономить время, силы и деньги на погрузочно-разгрузочных работах. При помощи этого оборудования работу, которая раньше требовала 3-4 часов и 6-8 человек, теперь можно выполнить с привлечением двух человек всего за полчаса.

Также улучшают и ускоряют работу пакетоформировщики и пакеторасформировщики. Подающее устройство принимает бутылки и устанавливает их в три ряда. После этого они вводятся в картонные коробки. Двигательные пальцы машины напрвляют каждую бутылку в специальную ячейку коробки. Вслед за укладкой следует автоматическое смазывание коробок клеем и их запечатывание. Затем коробки вводят под компрессорное устройство и выдерживают некоторое время. Затем коробки поступают на электропогрузчик.

2. Выбор, обоснование и описание технологической схемы розлива пива

2.1 Выбор и обоснование технологической схемы розлива пива

В данном курсовом проекте необходимо подобрать линии для розлива пива в кеги, стеклянные бутылки и ПЭТ тару. Исходя из этого, рассмотрим принцип работы существующих автоматических линий розлива.

Розлив пива в бутылки

Технологически процесс розлива пива в оборотную стеклобутылку делится на следующие фазы:

1. Аппарат для выемки бутылок из ящика.

2. Подача пустых бутылок по конвейеру на бутылкомоечную машину

3. Мойка в двух погружных ваннах, шприцевание горячей водой, многократная обработка в щелочной ванне, во время которой удаляются мельчайшие частички грязи и этикетка и многократное шприцевание при постепенно снижающейся температуре

4. Подача бутылок на инспекционную машину

5. Транспортировка тары в машину розлива

6. Последовательная вакуумизация и наполнение бутылок СО2 для устранения из них кислорода

7. Наполнение банок пастеризованным пивом (как вариант - последующая пастеризация пива проходит уже в запечатанной бутылке) и укупорка бутылки кроненпробкой

8. Бракераж

9. Нанесение этикетки с информацией о дате розлива и сроке употребления

10. Упаковка бутылок в ящики

Таким образом, автоматическая линия розлива пива в бутылки состоит из автомата для выемки бутылок из ящиков, бутылкомоечной машины, разливочного автомата, укупорочного, бракеражного, этикетировочного автоматов и автомата для укладки бутылок в ящики.

Для изобарического фасования и укупорки бутылок применяют агрегаты производительностью 3, 6, 12, 24 тыс. бутылок в час. Их принципиальное отличие состоит только в производительности оборудования, а в остальном они абсолютно идентичны.

Технологически процесс розлива пива в фирменную стеклобутылку делится на следующие фазы:

1 Аппарат для выемки бутылок из специальных коробок.

2 Подача пустых бутылок по конвейеру на ополаскиватель.

3 Ополаскиватель (он используется вместо бутылкомоечной машины так как бутылки новые они не нуждаются в мойке).

4 Подача бутылок на инспекционную машину

5 Транспортировка тары в машину розлива

6 Последовательная вакуумизация и наполнение бутылок СО2 для устранения из них кислорода

7 Наполнение бутылок пастеризованным пивом (как вариант - последующая пастеризация пива проходит уже в запечатанной бутылке)

8 Укупорка бутылки кроненпробкой

9 Нанесение этикетки с информацией о дате розлива и сроке употребления

10.Укладка бутылок на картон

11. Пакетоформирующий аппарат.

Для мойки бутылок применяют физико-механические и физико-химические способы. Моечные машины по способу мойки подразделяются на шприцевые, отмочно-шприцевые и отмочно-шприцевые с обработкой ершами и щетками. В основном эксплуатируются автоматические бесцепные конвейерные отмочно-шприцевые машины.

Чистую бутылку отправляют на разливочный автомат, где вначале бутылку наполняют сжатым воздухом, очищенным на обеспложивающем фильтре, создают давление, равное тому, под которым находиться разливаемое пиво. Далее бутылки заполняются пивом до определенного уровня по высоте, без точной дозировки по объему. При этом пиво вытесняет из бутылки воздух. Наливают пиво в бутылки коричневого и зеленого цвета. Температура пива должна быть не выше 3˚С. Для розлива пива в бутылки применяют изобарические автоматы непрерывного действия ротационного типа производительностью от 1500 до 48000 бутылок в час.

Пиво, разливаемое в бутылки вместимостью 0,5л, укупоривают металлическими кроненпробками. Для укупорки бутылок применяют автоматы, основным узлом которых являются головки с укупорочными патронами.

Вымытые бутылки перед розливом и укупоренные бутылки с пивом перед наклеиванием этикеток подвергают визуальному осмотру на световых экранах и бракеражных автоматах с целью установления герметичности укупоривания, прозрачности, наличия посторонних включений, определения полноты налива.

Укупоренные проинспектированные бутылки поступают к этикетировочному автомату для наклейки этикеток.

Автомат имеет механизм блокировки «Нет этикетки — нет клея» и блокировку «Нет бутылки — нет этикетки».

Полностью оформленные бутылки укладывают в ящики с помощью автомата типа И2- АУА. Движущиеся по конвейеру бутылки поступают на стол автомата и направляющими разделяются на ряды. Когда под головкой с захватами станет нужное количество бутылок, срабатывает блокировка, головка захватывает бутылки и перемещает к пустому ящику, останавливается и опускает бутылки в ящик. Проведя укладку, головка поднимается и перемещается к столу.

Бутылки с пивом в ящиках отправляют на экспедицию, где оно храниться при температуре не выше 12˚С.

При мойке бутылок, фасовании и укупорке бой стеклянных бутылок составляет около 2% от их количества. При хранении и транспортировании пустых стеклянных бутылок до мойки бой составляет 0,8% от их количества.

Основные требования к процессу розлива в бутылки: герметичность установки во избежание утечек диоксида углерода и окисления пива кислородом воздуха; создание изотермических и изобарических условий; Обеспечение полноты налива и минимального боя бутылок.

Розлив пива в ПЭТ

Розлив пива в ПЭТ-бутылку делится на следующие фазы:

1 Подогрев преформ в печи.

2 Выдув бутылок из преформ.

3 Ориентатор для бутылок направляет их в ополаскиватель

4 Чистые бутылки проходят ультрафиолетовый экран

5 Транспортировка пустых ПЭТ-бутылок в машину розлива, продувка бутылок СО2 для устранения из них кислорода, наполнение ПЭТ-тары пастеризованным пивом, укупорка бутылки винтовым колпачком.

6 Нанесение этикетки с информацией о дате розлива и сроке употребления

7 Упаковка бутылок термоусадочной пленкой в блоки

Процесс выдува бутылок из преформ также может производиться непосредственно в цеху, что уменьшает расходы на транспортировку и хранение пустых ПЭТ бутылок и, следовательно, является значительным преимуществом.

Автоматическая линия розлива состоит из печи для подогрева преформ, пластинчатого транспортера, автомата для выдува ПЭТ, ориентатора для бутылок, ополаскивателя бутылок, ультрафиолетового экрана, разливочно-укупорочного автомата к которому подсоединен механизм подачи и ориентировки пробок, машина для визуального контроля, этикетировочного автомата, упаковочного автомата.

При розливе приходится учитывать то, что толщина стенок обычной ПЭТ-бутылки весьма неравномерна - пластик толстый на донышке и у горлышка, тонкий на боковых стенках. По стандарту даже в наиболее тонком месте ПЭТ-бутылка должна выдерживать внутреннее давление пива в 8 бар.

Одноразовая ПЭТ-бутылка нежесткая, поэтому нельзя допускать, чтобы наливное устройство опускалось на нее сверху и плотно прижимало горлышко, как это делается со стеклотарой. Бутылка просто деформируется от дополнительной нагрузки и требуемая герметичность соединения все равно не будет достигнута. По современной технологии все происходит "наоборот" - ПЭТ-бутылка плотно прижимается к наливному устройству. Делается это с помощью специального подъемного кольца, которым она подхватывается за относительно жесткую горловину.

При розливе пива в ПЭТ стандартно используется метод противодавления, но объем разливаемого пива более часто отмеряется по объему, а не уровню. Важное значение придается быстрой и качественной укупорке бутылки.

Машины разных фирм разнятся между собой по конструкции, компоновке узлов, степени применения оригинальных разработок и "ноу-хау". Но при этом существенной разницы в оборудовании для розлива в ПЭТ и стекло нет. Рассмотрим вместе линии для розлива в ПЭТ и стеклобутылку, классифицировав их по производительности.

1. Малопроизводительная техника, требующая большой доли ручного труда.

Такие машины просты в обращении и обслуживании, легко монтируются. Но дешевизна и простота "уравновешиваются" серьезными минусами: отсутствием надежной санитарии, невысоким качеством розлива и укупорки.

2. Автоматические линии розлива мощностью:

а) от 800 до 20000 стеклобутылок (0,5л) или от 1000 до 6000 ПЭТ-бутылок (1,5л) в час.

Машины подобной мощности являются наиболее массовым сегментом, как продажи, так и производства. Вмешательства человека требуют только при наладке, профилактическом обслуживании, ремонте и непредвиденных сбоях. Уровень санитарии, розлив, укупорка соответствует современным нормам.

б) более 20 тысяч стеклобутылок или 6000 ПЭТ-бутылок в час.

Это наиболее сложное, дорогое и совершенное оборудование, которое под силу производить только считанным компаниям. Как правило, включает в себя все наиболее современные и перспективные наработки, как то: различного рода сенсорные системы, газоанализаторы, электронные системы управления и т.д.

Бутылки с напитками, уложенные в ящики или упакованные в термоусадочную пленку, передают в склад готовой продукции, который должен вмещать не менее двухсуточной выработки продукции.

Розлив пива в кеги

Автоматическая линия состоит из пастеризатора, аппарата внешней мойки кег, транспортера, блока внутренней мойки и наполнения, интеллектуального счетчика,весы для кег.

Первичной стадией обработки кегов является наружная мойка. Она осуществляется в тоннелях, оснащенных форсунками подачи воды или моющих растворов под давлением. В усиленном исполнении машины наружной мойки оборудуются системами форсунок высокого давления или станциями обработки щетками. Во всех случаях завершающей фазой наружной мойки является ополаскивание кегов свежей водой.

Далее кеги поступают на внутреннюю мойку (на автономных агрегатах или моноблоках), технологическая цепочка которой предусматривает последовательное выполнение следующих операций: вымывание остатков пива из кегов холодной водой, отмачивание "проблемных" поверхностей внутри кега щелочным раствором, интенсивную мойку щелочным и кислотным растворами, финальную мойку горячей водой, стерилизацию кега паром, предварительное шпунтование кегов углекислым газом.

После завершения санитарной обработки кегов они подаются на розлив. Заполнение кегов пивом основано на традиционном принципе противодавления, предполагающем дополнительное шпунтование кегов углекислым газом, с тем, чтобы в начальный момент розлива обеспечить одинаковым давление подачи пива и давление углекислого газа в кеге.

Машины для розлива пива в кеги можно классифицировать таким образом:

1. Машины с одной заправочной операционной головкой.

Производительность этих машин 10-20 кегов в час.

Вследствие большой нагрузки головка быстро изнашивается. Кроме того, имеется потенциальный риск попадания остатков моющих растворов в пиво. Поэтому такие машины рекомендуется применять либо для работы с небольшим количеством кегов, либо для отдельных одиночных операций (например, санитации).

2. Машины с двумя операционными головками.

Их производительность, как правило, составляет 30-35 кегов в час. Одна операционная головка предназначается для санитации, а вторая - для заправки пивом.

Это уже полноценные машины, которые выполняют весь комплекс операций. Многие, в т.ч. и крупные, заводы постсоветского пространства как минимум начинали с таких машин и только по достижению определенного уровня продаж переходили к более сложной технике.

3. Машины с 3-мя головками и больше.

С ростом количества операционных головок растет производительность. Перед производителем встает необходимость привязки машины к конкретному заводу, конкретному помещению, наличие необходимых инженерных коммуникаций и т.д. В каждом конкретном случае огромную роль играет инженерное решение по размещению этой техники, конструкторская мысль.

2.2 Описание технологической схемы розлива пива

Технологическая схема розлива пива в стеклянные бутылки.

Линия начинается с подвоза пакетов с ящиками, в которых находятся бутылки, к пакеторасформировывающему автомату (поз.2) электропогрузчиком (поз.1). С пакеторасформировочного автомата ящики поступают на автомат для извлечения бутылок из ящиков (поз.3). Извлеченные бутылки по пластинчатому транспортеру(поз.33) поступают на бутыломоечную машину (поз4), где происходит мойка и шприцевание бутылок. Затем бутылки проходят световой экран (поз.5), для окончательного контроля вымытых бутылок. Прошедшие водную обработку бутылки, поступают на розливо-укупорочный автомат (поз.6). Для повышения стойкости пива, после их розлива, бутылки направляют на пастеризацию. Пастеризацию проводят в туннельном пастеризаторе (поз.7). После пастеризации бутылки проходят бракеражный автомат (поз.8), для проверки продукции на наличие брака. Прошедшая бракераж продукция поступает на этикетировочный аппарат (поз.9). Затем через интелектувльный счетчик (поз.11) бутылки поступают на аппарат для укладки бутылок в ящики (поз.12). Ящики подаются после ящикомоечной машины(поз.10) направляются на пакетоформирующий автомат (поз.13). И готовая продукция направляется электропогрузчиком (поз.1) в склады готовой продукции.

Технологическая схема розлива в ПЭТ-бутылки.

На завод ПЭТ-бутылки поступают в виде преформ. Далее преформы вручную подаются в печь для разогрева (поз.14). Затем разогретые преформы по пластинчатому транспортеру(поз.19) поступают в аппарат для выдува преформ(поз.16). После этого бутылки попадают на ориентатор(поз. 25), а затем в ополаскиватель для бутылок (поз. 22). Затем бутылки попадают на УФ экран(поз. 38), а потом в разливо-укупорочный автомат (поз.16). Так как в разливочно-укупорочном автомате происходит и розлив, и укупорка, то к автомату подведен транспортер подачи пробок (поз.17). Готовая продукция поступает на этикетировочный автомат (поз.20). Готовые ПЭТ-бутылки поступают на упаковочный автомат (поз.21). Далее через интеллектуальный счетчик(поз.11) упакованные ПЭТ-бутылки электропогрузчиком (1) направляют в склады готовой продукции.

Технологическая схема розлива пива в кеги.

Со склада тары пустые кеги по транспортеру(поз.34) поступают на аппарат внешней мойки кег (поз.35) для удаления грязи. Затем с аппарата внешней мойки кеги поступают в блок внутренней мойки и наполнения (поз.36). Готовые кеги через интеллектуальный счетчик(поз.11) для контроля наполнения поступают на автоматические весы (поз37).

3. Продуктовый расчет пивоваренного производства

3.1 Расчет расхода продуктов

По заданию производительность завода: 7 млн. дал пива в год, а ассортимент продукции представлен в таблице 1.

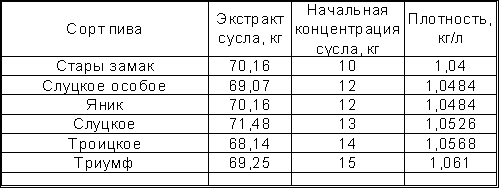

Таблица 1- Ассортимент пива.

| Сорт пива | Количество, % | Количество, млн. дал |

| Стары замак | 25 | 1,75 |

| Слуцкое особое | 25 | 1,75 |

| Яник | 20 | 1,4 |

| Слуцкое | 10 | 0,7 |

| Троицкое | 10 | 0,7 |

| Триумф | 10 | 0,7 |

| Всего | 100 | 7 |

Таблица 2 Распределение разливаемого пива по сортам

Расчет продуктов пивоваренного производства для каждого наименования пива, проводим на 100 кг зернопродуктов, с последующим пересчётом на 1 дал и на годовой выпуск.

3.2 Определение выхода экстракта в варочном отделении из 100 кг зернового сырья

Стары замак

90% - светлый солод

10% - рис

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qn=90-0,09=89,91кг

При влажности солода 5,6%, риса 15%, количество сухих веществ в заторе будет:

В солоде - Qcв=89,91*(100-5,6)/100=84,88кг;

В рисе- Qсв=10*(100-15)/100=8,5кг;

Всего сухих веществ в сырье

Qобщ =84,88+8,5=93,38 кг

Принимаем экстрактивность солода 76%, риса–85%, от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=84,88*76/100=64,51кг;

В рисе Qэв=8,5*85/100=7,23кг;

Всего экстрактивных веществ содержится:

Qобщ =64,51+7,23=71,74кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

=71,74*(100-2,2)/100=70,16 кг

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,38-70,16=23,22кг

Слуцкое особое

Qn=Qс*nn/100

Qc-масса солода

Qn-количество солода после полировки

nn-потери при полировке солода

90% - светлый солод

10% - ячмень

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qпс=90-0,09=89,91 кг

При влажности солода 5,6%, ячменя 15% количество сухих веществ в заторе будет:

В солоде - Qсвс=89,91(100-5,6)/100=84,87кг;

В ячмене - Qсв=10*(100-15)/100=8,5кг

Всего сухих веществ в сырье

Qобщ =84,87+8,5=93,37кг

Принимаем экстрактивность солода 76%, а ячменя – 72% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=84,87*76/100=64,50кг

В ячмене Qэв=8,5*72/100=6,12кг

Всего экстрактивных веществ содержится:

Qобщ =64,50+6,12=70,62кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=70,62*(100-2,2)/100=69,07кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,37-69,07=24,3кг.

Яник

90% - светлый солод

10% - рис

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qn=90-0,09=89,91кг

При влажности солода 5,6%, риса 15%, количество сухих веществ в заторе будет:

В солоде - Qcв=89,91*(100-5,6)/100=84,88кг;

В рисе- Qсв=10*(100-15)/100=8,5кг;

Всего сухих веществ в сырье

Qобщ =84,88+8,5=93,38 кг

Принимаем экстрактивность солода 76%, риса–85%, от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=84,88*76/100=64,51кг;

В рисе Qэв=8,5*85/100=7,23кг;

Всего экстрактивных веществ содержится:

Qобщ =64,51+7,23=71,74кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=71,74*(100-2,2)/100=70,16 кг

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,38-70,16=23,22кг

Слуцкое

Qn=Qс*nn/100

Qc-масса солода

Qn-количество солода после полировки

nn-потери при полировке солода

85% - светлый солод

10% - рис

5% - сахар

При полировке солода потери составляют 0,1%

Qn=85*0,1/100=0,085кг

На дробление солода поступает

Qпс=85-0,085=84,92 кг

При влажности солода 5,6%, риса 15%, сахара 0,8%, количество сухих веществ в заторе будет:

В солоде - Qсвс=84,92(100-5,6)/100=80,16кг;

В рисе - Qсв=10*(100-15)/100=8,5кг

В сахаре - Qсв=5*(100-0,8)/100=4,96кг.

Всего сухих веществ в сырье

Qобщ =80,16+8,5+4,96=93,62кг

Принимаем экстрактивность солода 76%, а риса – 85%, сахара – 99,6% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=80,16*76/100=60,92кг

В рисе – Qэв=8,5*85/100=7,23кг

В сахаре Qэв=4,96*99,6/100=4,94кг.

Всего экстрактивных веществ содержится:

Qобщ =60,92+7,23+4,94=73,09кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=73,09*(100-2,2)/100=71,48кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,62-71,48=22,14кг.

Троицкое

50% - светлый солод

50% - солод карамельный

При полировке солода потери составляют 0,1%

Qn=50*0,1/100=0,05кг

На дробление солода поступает

Qn=50-0,05=49,95кг

При влажности солода 5,6%, карамельного солода 6% количество сухих веществ в заторе будет:

В солоде - Qcв=49,95*(100-5,6)/100=47,15кг;

В карамельном солоде - Qсв=50*(100-6)/100=47кг

Всего сухих веществ в сырье

Qобщ =47,15+47=94,15кг

Принимаем экстрактивность солода 76%, а карамельного солода 72% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=47,15*76/100=35,83кг

В карамельном солоде – Qэв=47*72/100=33,84кг

Всего экстрактивных веществ содержится:

Qобщ =35,83+33,84 =69,67кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=69,67*(100-2,2)/100=68,14кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=94,15-68,14=26,01кг.

Триумф

50% - светлый солод

25% - солод карамельный

25% - рис

При полировке солода потери составляют 0,1%

Qn=50*0,1/100=0,05кг

На дробление солода поступает

Qn=50-0,05=49,95кг

При влажности солода 5,6%, карамельного солода 6%, риса 15% количество сухих веществ в заторе будет:

В солоде - Qcв=49,95*(100-5,6)/100=47,15кг;

В карамельном солоде - Qсв=25*(100-6)/100=23,5кг;

В рисе - Qcв=25*(100-15)/100=21,25кг;

Всего сухих веществ в сырье

Qобщ =47,15+23,5+21,25=91,9кг

Принимаем экстрактивность солода 76%, карамельного солода 72%, а риса 85% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде Qэв=47,15*76/100=35,83кг

В карамельном солоде – Qэв=23,5*72/100=16,92кг

В рисе Qэв=21,25*85/100=18,06кг

Всего экстрактивных веществ содержится:

Qобщ =35,83+16,92+18,06 =70,81кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=70,81*(100-2,2)/100=69,25кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=91,9-69,25=22,65кг.

3.3 Определение промежуточных продуктов и готового пива

Исходные данные для расчета количества промежуточных продуктов являются величины начальной концентрации сусла и объемных потерь по стадиям производства пива.

Таблица 3 - Качественные показатели пива.

Масса сусла (м) определяется по формуле

М=Эс*100/е, кг

Где Эс- экстракт сусла, кг

е –массовая доля сухих веществ в начальном сусле, %

Масса сусла

Стары замак М=70,16/10*100=701,6 кг

Слуцкое особое М=69,07/12*100=575,58 кг

Яник М=70,16/12*100=584,67 кг

Слуцкое М=71,48/13*100=549,85 кг

Троицкое М=68,14/14*100=486,71 кг

Триумф М=69,25/15*100=461,67кг

Объем сусла Vс при 20°С будет равен:

Vс = М/d, л

Где d плотность сусла при 20°С, кг/л

Объем сусла

Стары замак Vс= 701,6/1,04=674,62 л

Слуцкое особое Vс= 575,58 /1,0482=549,11 л

Яник Vс= 584,67/1,0482=557,78 л

Слуцкое Vс= 549,85/1,0526=522,37 л

Троицкое Vс= 486,71/1,0568=460,55 л

Триумф Vс=461,67 /1,061=435,13 л

Объем сусла при 100º С рассчитывается с расчетом коэффициента объемного расширения, равного 1,04:

Vгор= Vс*1,04, л

Объем сусла

Стары замак Vгор=674,62*1,04=701,6 л

Слуцкое особое Vгор=549,11 *1,04=571,07 л

Яник Vгор=557,78*1,04=580,09 л

Слуцкое Vгор=549,85*1,04=571,84 л

Троицкое Vгор=486,71*1,04=506,18 л

Триумф Vгор=461,67 *1,04=480,14 л

При расчете объема холодного сусла (Vхс) учитываются потери сусла в хмелевой дробине, в отстое при сепарирование, смачивании трубопровода (Пхд)

Стары замак Пхд = 6,3%

Слуцкое особое Пхд = 6,3%

Яник Пхд = 6,3%

Слуцкое Пхд = 6,4%

Троицкое Пхд = 6,3%

Триумф Пхд = 6,6%

Vхс=Vгор*(100-Пхд)/100, л

Объем холодного сусла:

Стары замак Vхс=701,6*(100-6,3)/100=657,4 л

Слуцкое особое Vхс=571,07 *(100-6,3)/100=535,09 л

Яник Vхс=580,09*(100-6,3)/100=543,54 л

Слуцкое Vхс=571,84*(100-6,4)/100=535,24 л

Троицкое Vхс=506,18*(100-6,3)/100=474,29 л

Триумф Vхс=480,14*(100-6,6)/100=448,45 л

Сбраживание в ЦКТ

Определим потери в ЦКТ

Пб=Пбд-Пф, %

Где Пбд- потери в отделении брожения и дображивания пива в ЦКТ, %

Пф- потери при фильтровании,%.

Стары замак Пбд=4,65%

Слуцкое особое Пбд=4,65%

Яник Пбд=4,65%

Слуцкое Пбд=4,65%

Троицкое Пбд=4,65%

Триумф Пбд=4,65%

Стары замак Пф=2,3%

Слуцкое особое Пф=2,4%

Яник Пф=2,5%

Слуцкое Пф=2,5%

Троицкое Пф=2,9%

Триумф Пф=2,4%

Стары замак Пб=4,65-2,3=2,35%

Слуцкое особое Пб=4,65-2,4=2,25%

Яник Пб=4,65-2,5=2,15%

Слуцкое Пб=4,65-2,5=2,15%

Троицкое Пб=4,65-2,9=1,75%

Триумф Пб=4,65-2,4=2,25%

Определим объем нефильтрованного пива Vнф:

Vнф= Vхс (100-Пб)/100,л

где Vхс – объем холодного сусла, л

Пб- потери в ЦКТ%.

Стары замак Vнф=657,4(100-2,35)/100=641,95 л

Слуцкое особое Vнф=535,09(100-2,25)/100=524,23 л

Яник Vнф=543,54(100-2,15)/100=531,85 л

Слуцкое Vнф=535,24(100-2,15)/100=523,73 л

Троицкое Vнф=474,29(100-1,75)/100=466 л

Триумф Vнф=448,45(100-2,25)/100=438,36 л

Определим объем фильтрованного пива:

Vф = Vхс (100-Пбд)/100,л

где Vхс объем холодного сусла, л

Пбд- потери в отделении брожения и дображивания пива в ЦКТ, %

Стары замак Vф =657,4(100-4,65)/100=626,8 л

Слуцкое особое Vф =535,09(100-4,65)/100=510,21 л

Яник Vф =543,54(100-4,65)/100=518,27 л

Слуцкое Vф =535,24(100-4,65)/100=510,35 л

Троицкое Vф =474,29(100-4,65)/100=452,24 л

Триумф Vф =448,25 (100-4,65)/100=427,41 л

Потери товарного пива при розливе в бутылки составляют 2,5%, в кеги- 0,5%, в ПЭТ 0,5%.

Предварительно определим средневзвешенные потери Пср: для пива Стары замак, разливаемого 65% в стеклянную тару и 35% в кеги:

Пср= (65*2,5+35*0,5)/100=1,8 %

для пива Слуцкое особое, разливаемого 65% в стеклянную тару и 35% в кеги:

Пср= (65*2,5+35*0,5)/100=1,8 %

для пива Яник, разливаемого 100% в ПЭТ:

Пср= (100*0,5)/100=0,5 %

для пива Слуцкое, разливаемого 100% в ПЭТ:

Пср= (100*0,5)/100=0,5 %

для пива Троицкое, разливаемого 100% в бутылки:

Пср =(100*2,5)/100=2,5%

для пива Триумф, разливаемого 100% в ПЭТ:

Пср =(100*0,5)/100=0,5%

Объем товарного пива составляет Vтп:

Vтп =Vф*(100-Пср)/100, л

Стары замак Vтп=626,8*(100-1,8)/100=615,52 л

Слуцкое особое Vтп=510,21*(100-1,8)/100=501,03 л

Яник Vтп=518,27*(100-0,5)/100=515,68 л

Слуцкое Vтп=510,35*(100-0,5)/100=507,8 л

Троицкое Vтп=452,24*(100-2,5)/100=440,93 л

Триумф Vтп=427,41*(100-0,5)/100=425,27 л

Пжф=Vгор-Vтп, л

где Vгор объем горячего сусла, л

Vтп – объем товарного пива, л

Стары замак Пжф=701,6-615,52=86,08 л

Слуцкое особое Пжф=571,07-501,03=70,04 л

Яник Пжф=580,09-515,68=64,41 л

Слуцкое Пжф=571,84-507,8=64,04 л

Троицкое Пжф=506,18-440,93=65,25 л

Триумф Пжф=480,14-425,27=54,87 л

Общие видимые потери по отношению к объему горячего сусла (в %):

Пжф(%)=Пжф*100/Vгор

где Пжф - потери при фильтровании, %.

Vгор – объем горячего сусла, л

Стары замак Пжф(%)=86,08*100/701,6=12,27%

Слуцкое особое Пжф(%)=70,04*100/571,07=12,26%

Яник Пжф(%)=64,41*100/580,09=11,1%

Слуцкое Пжф(%)=64,04*100/571,84=11,2%

Троицкое Пжф(%)=65,25*100/506,18=12,89%

Триумф Пжф(%)=54,87*100/480,14=11,43%

3.4 Определение расхода хмеля, молочной кислоты

Расход хмеля принимают в зависимости от нормативного содержания горьких веществ в 1 дал горячего сусла определенного сорта пива и фактического содержания в хмеле ά-кислот и влажности:

Нх=Гс*10^6/((ά+1)*(100-W)*(100-П)), г/дал

Где Гс- норма расхода хмеля на 1 дал определенного сорта пива, г

Стары замак Гс=1,25 г

Слуцкое особое Гс=1,05 г

Яник Гс=1г

Слуцкое Гс=1,2 г

Троицкое Гс=0,9 г

Триумф Гс=1,2 г

ά- массовая доля ά – кислот, % к массе сухих веществ;

ά=3,7 %

W- влажность хмеля, % на сухое вещество; W-13,2%

П- потери по жидкой фазе для определенного сорта пива, %

Стары замак П=12,27%

Слуцкое особое П=12,26%

Яник П=11,1%

Слуцкое П=11,2%

Троицкое П=12,89%

Триумф П=11,43%

Расход хмеля Нх,, г/дал

для пива Стары замак

Нх=1,25*10^6/((3,7+1)*(100-13,2)*(100-12,27))=34,6 г/дал

для пива Слуцкое особое

Нх=1,05*10^6/((3,7+1)*(100-13,2)*(100-12,26))= 29,4 г/дал

для пива Яник

Нх=1*10^6/((3,7+1)*(100-13,2)*(100-11,1))=28 г/дал

для пива Слуцкое

Нх=1,2*10^6/((3,7+1)*(100-13,2)*(100-11,2))=33,8 г/дал

для пива Троицкое

Нх=0,9*10^6/((3,7+1)*(100-13,2)*(100-12,89))=25,5 г/дал

для пива Триумф

Нх=1,2*10^6/((3,7+1)*(100-13,2)*(100-11,43))= 34,2 г/дал

Расход хмеля для приготовления данных сортов пива Qх составит:

Qх=Vтп*Нх/1000*10, кг

где Vтп объем товарного пива, л

Нх – расход хмеля, г/дал

Стары замак Qх=615,52*34,6/1000*10=2,13 кг

Слуцкое особое Qх=501,03*29,4/1000*10=1,47 кг

Яник Qх=515,68*28/1000*10=1,44 кг

Слуцкое Qх=507,8*33,8/1000*10=1,72 кг

Троицкое Qх=440,93*25,5/1000*10=1,12 кг

Триумф Qх=425,27*34,2/1000*10=1,45 кг

Молочная кислота 100%-ной концентрации, используется для подкисления затора в количестве 0,08 кг на 100 кг сырья или 0,2 % 40%-ной молочной кислоты к массе зернового сырья.

3.5 Определение количества отходов

Пивная дробина: количество пивной дробины влажностью Wдр=86% определяется с помощью коэффициента Кдр, который регулирует количество сухих веществ остающихся в пивной дробине:

Кдр=100/(100-Wдр)=100/(100-86)=7,14

Количество пивной дробины Qдр, которое будет получено при варке сусла определяется по формуле:

Qдр=Qсвдр*Кдр, кг

Где Qсвдр количество экстракта оставшегося в дробине, кг

Стары замак Qдр =23,22*7,14=165,79кг

Слуцкое особое Qдр =24,3*7,14=175,5кг

Яник Qдр =23,22*7,14=165,79кг

Слуцкое Qдр =22,14*7,14=158,08кг

Троицкое Qдр =26,01*7,14=185,71кг

Триумф Qдр =22,65*7,14=161,72кг

Безводной хмелевой дробины получается 60 % от массы израсходованного хмеля, а дробины с влажностью 85 % образуется в 6,67 раз больше (100/(100-85)=6,67). Тогда при приготовлении 1 дал пива влажной дробины получится:

Qдрхм=Qх*0,6*6,67, кг

Где Qх расход хмеля, кг

Стары замак Qдрхм=2,13*0,6*6,67=8,52кг

Слуцкое особое Qдрхм=1,47*0,6*6,67=5,88кг

Яник Qдрхм=1,44*0,6*6,67=5,76кг

Слуцкое Qдрхм=1,72*0,6*6,67=6,88кг

Троицкое Qдрхм=1,12*0,6*6,67=4,48кг

Триумф Qдрхм=1,45*0,6*6,67=5,8кг

Шламм сепараторный: для всех сортов пива из 100 кг зернопродуктов получается 1,75 кг шламма с влажностью W=10 %.

Избыточные дрожжи: при брожении по периодической схеме получается 1 л избыточных дрожжей влажностью 86 % на 10 дал сбраживаемого сусла. Половина избыточных дрожжей используется в качестве засевных, а другая половина является отходом. Исходя из этого, количество избыточных дрожжей на 100 кг сырья Vид рассчитывается по следующей формуле:

Vид=Vтп*N, л

Где Vтп- объем товарного пива, л

N количество избыточных дрожжей, получаемых при сбраживании 10 дал сусла, л

Для сбраживания в ЦКТ:

Стары замак Vид=615,52*0,02=12,31 л

Слуцкое особое Vид=501,03*0,02=10,02 л

Яник Vид=515,68*0,02=10,31 л

Слуцкое Vид=507,8*0,02=10,16 л

Троицкое Vид=440,93*0,02=8,82 л

Триумф Vид=425,27*0,02=8,51л

Диоксид углерода. При главном брожении из 1 дал пива выделяется 150 г диоксида углерода, который может утилизироваться. Годовое количество CO2

Qco2=0,15*Vтп,г

Где Vтп-обьем товарного пива за год, дал.

Стары замак Qco2=615,52*0,15=92,33 г

Слуцкое особое Qco2=501,03*0,15=75,15 г

Яник Qco2=515,68*0,15=77,35 г

Слуцкое Qco2=507,8*0,15=76,17 г

Троицкое Qco2=440,93*0,15=66,14 г

Триумф Qco2=425,27*0,15=63,79 г

Исправленный брак. Исправимый брак пива из цеха розлива составляет 2% по всем сортам пива. Его объем за гол составляет:

Vиб=0,02 Vтп, дал

Стары замак Vиб=0,02*615,52/10=1,23 дал

Слуцкое особое Vиб=0,02*501,03/10=1 дал

Яник Vиб=0,02*515,68/10=1,03 дал

Слуцкое Vиб=0,02*507,8/10=1,02 дал

Троицкое Vиб=0,02*440,93/10=0,88 дал

Триумф Vиб=0,02*425,27/10=0,85 дал

4. Расчёт и подбор технологического оборудования

4.1Оборудование для розлива пива в бутылки

В бутылки разливаются следующие сорта пива: Стары замак – 1,14 млн дал, Слуцкое особое 1,14 млн дал, Троицкое – 0,7 млн дал.

Общее количество разливаемого в бутылки пива составляет:

Qоб=1,14+1,14+0,7=2,98 млн дал

Количество наливаемых в час бутылок вместимостью 0,5 л составляет:

Qб*20/238*2*7*0,7=2980000*20/238*2*7*0,7=25553 бут/ч,

где 20- количество бутылок 0,5 л в 1 дал пива;

0,7 коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Исходя из расчета, выбираем автоматические линии розлива три на 12000 бут/час.

В состав линии на 12000 бут/час входят: автомат пакеторасформировочный ПРА-50, автомат для извлечения бутылок из ящиков И2-АИА-12, бутыломоечная машина АММ-12, световой экран ОБТ-2401А, разливочно-укупорочный автомат Т1-ВРЦ-12, пастеризатор туннельный КЕМЕХ, бракеражный автомат БАЗ-М, этикетировочный автомат А1-ВЭС, ящикомоечная машина БЗ-ВЯМ-02, автомат для укладки бутылок в ящики И2-АУА-12, пакетоформирующий автомат ПФА-50, интеллектуальный счётчик УСБ-5/7304, транспортёр для ящиков, транспортёр для бутылок.

В склад тары цеха розлива подвоз тары производится электропогрузчиком (поз.1).

Техническая характеристика электропогрузчика ЭП – 103.

Грузоподъемность 1,0

Наибольшая высота при поднятых вилах, мм 3365

Наибольшая высота подъема груза, мм 4500

Наименьший радиус поворота, мм 1600

Максимальная скорость, км/ч

без груза 10,0

с грузом 9,0

Габаритные размеры, мм

длина 2500

ширина 930

высота 1995

Масса, кг 2150

Линия начинается с пакеторасформировочного автомата марки ПРА-50 (поз.2), который распаковывает упакованные ящики с тарой.

Техническая характеристика автомата ПРА-50.

Производительность, пакетов/час 50

Расход сжатого воздуха, м3/час 10-12

Мощность электродвигателя, кВт 7,5

Габаритные размеры, мм 6950х3450х2950

Масса, кг 4500

С пакеторасформировочного автомата (поз.2) ящики по транспортеру марки БЗ-ВРН/2 (поз.32) поступают на автомат для извлечения бутылок из ящиков марки И2-АИА-12 (поз.3).

Техническая характеристика транспортера БЗ-ВРН/2

Производительность ящиков в час 1400

Установленная мощность кВт 10,5

Занимаемая площадь м2 54

Масса, кг 8000

Техническая характеристика автомата И2-АИА-12.

Производительность, бут/час 12000

Длительность кинематического цикла, с 11,7

Расход воздуха, м3/мин 1,4

Мощность электродвигателя, кВт 6

Габаритные размеры мм 2550×2650×2200

Масса, кг 2400

Ящики после выемщика бутылок из ящиков (поз.3) направляются на ящикомоечную машину марки БЗ-ВЯМ-02 (поз.10).

Техническая характеристика автомата БЗ-ВЯМ-02.

Производительность техническая, ящиков/час 700

Габаритные размеры, мм 8840×1300×1850

Масса, кг 2940

Бутылки по транспортеру БЗ-ТРБ-07 (поз.33) поступают на бутыломоечную машину марки АММ-12 (поз.4).

Техническая характеристика транспортера БЗ-ТРБ-07

Производительность бут/ч не менее 7200

Габоритные размеры 48000310-950-1400

Масса кг не более 2950

Техническая характеристика автомата АММ-12.

Производительность, бут/час 12000

Мощность электродвигателя, кВт 30

Габаритные размеры, мм 7460х3840х2640

Масса, кг 13500

Вымытые бутылки проходят контроль на световом экране ОБТ- 2401А(поз. 5)

Техническая характеристика светового экрана ОБТ-2401А.

Рабочая длина, мм 500

Освещаемость, люкс 200

Мощность электродвигателя, кВт 0,16

Габаритные размеры, мм 612х250х460

Масса, кг 9,5

Прошедшие световой экран бутылки, поступают на разливоукупорочный автомат марки Т1-ВВЦ-12.(поз.6)

Техническая характеристика автомата Т1-ВВЦ-12.

Производительность, бут/час 12000

Число наполнителей, шт. 60

Число укупорочных патронов, шт. 12

Расход сжатого воздуха, м3/час 23

Давление сжатого воздуха, МПа 0,2

Мощность электродвигателя, кВт 1,7

Габаритные размеры, мм 4500х1875х2700

Масса, кг 4500

Для повышения стойкости пива, после его розлива, бутылки направляют по транспортеру (поз.33) на пастеризацию. Пастеризацию проводят в туннельном пастеризаторе марки КЕМЕХ (поз.7)

Техническая характеристика пастеризатора KEMEX.

Производительность, бут/час 12000

Скорость движения, м/мин 0,35

Расход воды, м3/час 8

Расход пара, кг/ч 800

Давление пара, МПа 0,4

Мощность, кВт 24

Габаритные размеры, мм 15900х3600х2000

Масса, кг 2200

После бутылки поступают на бракеражный автомат марки БАЗ-М(поз.8), для проверки продукции на наличие брака.

Техническая характеристика автомата БАЗ-М

Производительность, бут/час 7200

Число бутылконосителей, шт. 18

Мощность электродвигателя, кВт 0,27

Габаритные размеры, мм 1160х660х1630

Масса, кг 300

Прошедшая бракераж продукция поступает на этикетировочный аппарат марки А1-ВЭС(поз.9)

Техническая характеристика автомата А1-ВЭС.

Производительность, бут/час 15000

Число магазинов для этикеток, шт. 2

Мощность электродвигателя, кВт 1,1

Габаритные размеры, мм 1900х1500х1800

Масса, кг 2000

После бутылки поступают на интеллектуальный счетчик УСБ-5/7304 (поз.11).

Техническая характеристика интеллектуального счётчика УСБ-5/7304. Максимальная скорость счета 30шт/с.

Потребляемая мощность не более 3ВА

Габоритные размеры 475х220х100мм

Масса, кг не более 3,5

Затем бутылки по транспортеру(поз.33) поступают на аппарат для укладки бутылок в ящики И2-АУА-12 (поз.12)

Техническая характеристика автомата И2-АУА-12.

Производительность, бут/час 12000

Длительность кинематического цикла, с 11,7

Расход воздуха, м3/мин 1,4

Мощность электродвигателя, кВт 6

Габаритные размеры, мм 2550х2650х2200

Масса, кг 3400

В складе готовой продукции устанавливается пакетоформирующий автомат марки ПФА-50 (поз.13).

Техническая характеристика автомата ПФА-50.

Производительность, пакетов/час 50

Расход сжатого воздуха, м3/час 10-12

Мощность электродвигателя, кВт 7,5

Габаритные размеры, мм 7400×4050×2950

Масса, кг 4500

4.2 Оборудование для розлива пива в кеги

В кеги разливаются следующие сорта пива: Стары замак – 0,61 млн дал, Слуцкое особое 0,61 млн дал.

Общее количество разливаемого в кеги пива составляет:

Qоб=0,61+0,61=1,22 млн дал

Часовой розлив пива в кеги составляет:

Qоб/238*2*8*0,7*50=1220000/238*2*8*0,7*50=

= 11,7кег/ч

50- объем кеги, л

0,7 коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Произведя расчеты можно выбрать автоматическую линию розлива пива в кеги. Выбираем 1 автоматическую линию Minomat A5/5 производительностью 60 кег/час. Автоматическая линия состоит из пастеризатора, аппарата внешней мойки кег, транспортера, блока внутренней мойки и наполнения, интеллектуального счетчика,весы для кег.

Промежуточный сборник (поз.23) должен иметь вместимость 10000 л. Сборник представляет собой горизонтальный цилиндр. Принимаем диаметр сборника равным 2 м, тогда его длинна, будет равна:

L=V*4/πD2=20*4/3,14*22=3.2м. Принимаем L равным 3.2м.

Осуществляется перекачка насосом марки К8/18(поз.24)

Пастеризатор поточный(поз.18)

Техническая характеристика пастеризатора

Производительность л/час 6000

Габаритные размеры 2500х1500х1900

Масса кг, 900

После поступают на аппарат внешней мойки марки Minomat A5/5 (поз.35).

Техническая характеристика аппарата внешней мойки Minomat A5/5.

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1720

Ширина 1700

Высота 2265

Затем с аппарата внешней мойки кеги поступают в блок внутренней мойки и наполнения (поз.36).

Техническая характеристика блока внутренней мойки и наполнения

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 2895

Ширина 1700

Высота 2407

После кеги поступают на интеллектуальный счетчик(поз.11)

Техническая характеристика интеллектуального счётчика УСБ-5/7304. Максимальная скорость счета, шт/с 30

Потребляемая мощность не более 3ВА

Габаритные размеры, мм 475х220х100

Масса, кг не более 3,5

Готовые кеги для контроля наполнения поступают на автоматические весы Minomat A5/5 (поз.37)

Техническая характеристика автоматических весов

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1007

Ширина 970

Высота 1300

4.3 Оборудование для розлива пива в ПЭТ-бутылки

В ПЭТ-бутылки разливаются следующие сорта пива: Яник – 1,4 млн дал, Слуцкое – 0,7 млн дал, Триумф – 0,7 млн дал.

Общее количество разливаемого в ПЭТ-бутылки пива составляет:

Qоб=1,4+0,7+0,7==2,8 млн дал

Часовой розлив пива в ПЭТ-бутылки составляет:

Qпб*6,67/238*2*7*0,7=2800000*6,67/238*2*7*0,8=

=8758бут/ч

6,67- количество бутылок в 1 дал пива;

0,8 коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Выбираем 2 линии для розлива в ПЭТ производительностью каждая 6000бут/ч.

Автоматическая линия розлива состоит из печи для подогрева преформ ЛПМ 11, пластинчатого транспортера ТТР – 1, автомата для выдува ПЭТ, ориентатора для бутылок ОВ – 6, ополаскивателя бутылок БЗ-ОМВ6, ультрафиолетового экрана, разливочно-укупорочного автомата БЗ-ВР2М/1

к которому подсоединен механизм подачи и ориентировки пробок БЗ-ВР, машина для визуального контроля, этикетировочного автомата БЗ-ЭМА-21, упаковочного автомата БЗ-ТУК-50.

На завод ПЭТ-бутылки поступают в виде преформ. Преформы подаются в печь для разогрева (поз 14).

Техническая характеристика печи для подогрева преформ.

Производительность, бут/час 6000– 8500

Мощность электродвигателя, кВт 22

Расход холодной воды, л/час 50

Температура воды, оС 10

Давление пара, кг/см2 2 – 4

Габаритные размеры, мм 1200×500×1100

Затем разогретые бутылки по пластинчатому транспортеру ТТР – 1 поступают на выдувной аппарат ЛПМ 11 (поз.15), где преформы приобретают нужную форму бутылки.

Техническая характеристика пластинчатого транспортера ТТР – 1.

Ширина одностороннего конвейера, мм 198

Высота уровня транспортера, мм 1000

Скорость пластинчатой цепи, м/с 3 – 17

Мощность электродвигателя, кВт 0,75

Техническая характеристика полуавтомата для выдува ЛПМ 11.

Производительность, бут/час 6000

Количество гнезд в форме 4

Расход воздуха, м/ч 190

Расход воды(при 130С), м/ч 3

Мощность электродвигателя, кВт 66

Габаритные размеры, мм 2950*2950*2250

С выдувного автомата бутылки поступают в хаотическом порядке, для расстановки их в ряд бутылки проходят ориентатор ОВ – 6 (поз.25).

Техническая характеристика ориентатора ПЭТ-бутылок ОВ – 6.

Производительность, бут/час 6000

Количество ориентирующих кассет, шт. 9

Мощность электродвигателя, кВт 1,3

Напряжение питания, В 380

Гц 50

Потребление сжатого воздуха, м3/ч 5

Габариты, мм

Длина 1690

Ширина 2070

Высота 1900

Масса, кг 1250

Выстроенные ПЭТ-бутылки в ряд поступают на ополаскиватель марки

БЗ-ОМВ6 (поз.22).

Техническая характеристика ополаскивателя БЗ-ОМВ6.

Производительность, бут/час 7000

Число клещевых захватов, шт. 24

Потребляемая мощность, кВт 0,55

Напряжение питания, В 380

Гц 50

Потребление питьевой воды, м3/час 0,6

Номинальный напор воды, МПа 0,4

Габариты, мм

Длина 1750

Ширина 2250

Высота 1850

Масса, кг 1550

Затем бутылки проходят ультрафиолетовый экран для инспекции чистоты ПЭТ-бутылок (поз.38).

Техническая характеристика ультрафиолетового экрана.

Габаритные размеры, мм

Длина 1000

Ширина 200

Высота 1300

После экрана бутылки поступают непосредственно на разливочно-укупорочный автомат БЗ-ВР2М/1 (поз.16).

Техническая характеристика автомата БЗ-ВР2М/1.

Производительность, бут/час 6000

Мощность, кВт 4,3

Расход стерильного воздуха, м3/час 30

Давление воздуха, МПа 0,6-0,9

Давление заполнения, (максим) МПа 600

Габаритные размеры, мм 4350*3100*2800

Масса, кг 8500

Так как в разливочно-укупорочном автомате происходит и розлив, и укупорка, то к автомату подведен транспортер подачи пробок марки БЗ-ВР(поз.17).

Техническая характеристика транспортера подачи пробок БЗ-ВР.

Производительность, колпачков/час 6000

Емкость бункера, л 300

Скорость транспортной ленты, м/с 0,16

Мощность, кВт 0,18

Габаритные размеры, мм

Длина 930

Ширина 890

Высота 3400

Масса, кг 185

Готовая продукция поступает на этикетировочную машину марки БЗ-ЭМА-21 (поз.20).

Техническая характеристика этикетировочного автомата БЗ-ЭМА -21.

Производительность, бут/час 6000

Установленная мощность, кВт, не более 1,5

Потребление электроэнергии за 1 час, МДж 5,0

Расход сжатого воздуха, м3/ч 4,0

Расход клея на 1000 бутылок, кг 0,33

Высота рабочей поверхности подающего

и отводящего транспортеров 950-1200

Мощность, кВт 1,5

Габаритные размеры, мм 3000×650×1600

Готовые ПЭТ-бутылки поступают на упаковку на автомат

БЗ-ТУК-50(поз.21).

Техническая характеристика упаковочного автомата БЗ-ТУК-50.

Производительность, пакетов/час 1100

Мощность, кВт 24

Габариты, мм

Длина 10000

Ширина 1500

Высота 2400

Масса, кг 2800

4.4 Оборудование для моющих и дезинфицирующих средств

На пивоваренных заводах для мойки стеклотары требуется большой расход моющих средств. Отделение для приготовления рабочего раствора щелочи должно располагаться вблизи бутылкомоечной машины и включать: сборник концентрированной щелочи, сборник рабочего раствора щелочи, сборник отработанного раствора щелочи, насос для щелочи.

Вместимость сборника концентрированной щелочи должна обеспечить прием щелочи на обработку суточного количества бутылок.

Бак для концентрированного раствора щелочи (поз 26).

Необходимо рассчитать количество бутылок подвергающиеся обработки в сутки (QБУТ):

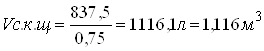

![]()

где QБУТ количество бутылок подвергающихся обработке в час, бут/час;

2 количество смен в цеху;

7 количество рабочих часов в смену.

![]()

Соответственно расход щелочи 1кг на 1000 бутылок, следовательно, на 336100 бут будет израсходовано 336 кг щелочи на сутки.

Для получения концентрированного раствора щелочи 1кг щелочи разбавляют в 2,5л воды, тогда объем раствора составит:

![]()

Но объем сборника концентрированной щелочи рассчитывается с учетом коэффициента заполнения, который равен 0,75%:

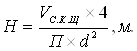

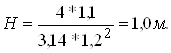

Зададимся диаметром d=1м и высчитаем высоту (Н) бака для концентрированной щелочи (поз.21):

Бак для отстаивания отработанного раствора щёлочи перед регенерацией (поз 31).

Принимаем таким же, как и для изготовления свежего раствора щёлочи 1,1м3.

Зададимся

диаметром бака (D)=1,2м и найдем его высоту:![]()

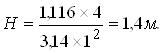

Бак для разбавленного раствора щёлочи (поз. 28).

Рассчитывают

на объём щелочного раствора, необходимого для заправки одной моечной машины.

Для машины АММ-12 необходимо 14 м3 раствора. Для замены щелочного раствора через

каждые две смены работы достаточного одного бака. Потребная вместимость его при

коэффициенте заполнения 0,75 равна: ![]() Зададимся диаметром бака (D) =3м и

найдем его высоту:

Зададимся диаметром бака (D) =3м и

найдем его высоту: ![]()

![]()

Насос для щелочного раствора (поз.29).

Для перекачки агрессивных сред, к которым относятся и раствор щёлочи, рекомендуются насосы маркой 2К-20/18 производительностью 11÷22 м3/ч с напором 21÷17,5 м. Мощность электродвигателя 22 кВт, частота вращения 2900 об/мин.

Бак для приготовления дезинфектора –– принимается бак с мешалкой вместимостью 8м3(поз.27).

Зададимся диаметром d=2м и найдем высоту бака (Н):

![]()

Принимаем бак диаметром 2000мм с высотой 2550мм.

4.5 Расчет тары и вспомогательных материалов

Бутылки 0,5

При розливе всего пива в бутылки вместимостью 0,5 и из оборачиваемости 40 об/год годовая потребность в бутылках составит:

Nб=Qб*20/40, шт.

Где Qб- годовой выпуск пива в бутылках, дал;

20- количество бутылок в 1 дал.

Qб=2980000 дал

Nб=2980000*20/40=1490000 шт

Согласно нормам проектирования бой бутылок при хранении, мойке и розливе принимают равным, %

При хранении в посудных цехах 0,7

В цехе розлива 2,3

На складе готовой продукции 0,09

Всего 3,09

Кроме того, 5% бутылок не возвращается на завод от населения.

Следовательно, годовая потребность в новых бутылках составит:

Nнб=Nб*0,0809, шт.

Nнб=1490000 *0,0809=120541 шт.

Кеги

Количество оборотных кег рассчитывается по формуле:

Nоб=Qоб/Vоб*40, шт.

Где Vоб- объем кеги, дал;

Qоб- годовой выпуск пива в кегах, дал;

40- оборачиваемость кег, об/год.

Qоб=1368370 дал

Vоб=50 л

Nоб =1220000/50*40=610 шт.

ПЭТ- бутылка.

Годовая потребность в ПЭТ- бутылках составит:

Nпб=Qпб*6,67/40 шт.

Где Qпб годовой выпуск пива в ПЭТ- бутылках, дал.

Qпб = 3582841,964 дал.

Nпб =2800000*6,67/40=466900шт.

Ящики.

В ящики укладываются бутылки вместимостью 0,5 по 20 штук, т.е. в каждый ящик укладывают количество бутылок, вмещающих 1 дал пива.

Для укладки всей продукции с учетом износа 2% потребуется ящиков для бутылок:

n= Qб/10*0,98, шт.

n=2980000 /10*0,98=304081шт.

Необходимо учесть, что 90% ящиков являются оборотными, поэтому новых ящиков потребуется:

Nn=n*(100-90)/100, шт.

Nn=304081*(100-90)/100=30408 шт.

С учетом оборачиваемости (40 об/год) ящиков и потерь в торговой сети 0,1% потребность в ящиках составит:

Nя= n/0,999*40, шт.

Nя=304081/0,999*40=7610шт.

Кронен - пробки и этикетки

По нормам на 1 дал напитков требуется 104,5% кронен – пробок и 103% этикеток.

Для этикетировки кег требуется 2 этикетки на 10 дал пива.

Годовое количество бутылок готовой продукции рассчитывается исходя из количества пива разливаемого в бутылки, которое умножается на 20 (количество бутылок в которые разливается 1 дал пива).

Кронен пробки: 2980000*20*1,045=62282000шт.

Этикетки:: 2980000*20*1,03=62200000шт.

Для этикетировки кег:

Этикетки: 2800000*2/50=112000 шт.

Щелочь для мойки бутылок: