Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Реферат: Пасты для проводящих, резисторных и диэлектрических элементов, их характеристики. Методы формирования рисунка и материалы для герметизации кристаллов и плат

Реферат: Пасты для проводящих, резисторных и диэлектрических элементов, их характеристики. Методы формирования рисунка и материалы для герметизации кристаллов и плат

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

кафедра ЭТТ

РЕФЕРАТ на тему:

«Пасты для проводящих, резисторных и диэлектрических элементов, их характеристики. Методы формирования рисунка и материалы для герметизации кристаллов и плат»

МИНСК, 2008

В качестве материала для изготовления толстопленочных элементов принимаются резистивные, диэлектрические и проводящие пасты. Они представляют собой суспензию порошков наполнителя и стекла в какой-либо органической связующей жидкости или растворе. Наполнитель является основой пасты и придает пленкам необходимые резистивные, проводящие или диэлектрические свойства.

Основные требования, предъявляемые к пастам: возможность нанесения их через трафарет и термообработка (вжигание); воспроиэводимость свойств; хорошая адгезия к подложке; совместимость с другими элементами; соответствующие электрические свойства; способность к пайке и термокомпрессии.

Плата должна быть определенной величиной текучести. Слишком большая текучесть приводит к растеканию пасты и искажению рисунка, а «алая текучесть - к плохому продавливанию пасты через трафарет.

В качестве наполнителей проводниковых паст используются порошки металлов и сплавов с размером частиц не более 5 мкм. Размеры и форма частиц оказывают сильное влияние на физические и электрические свойства толстых пленок. Наполнители наст должны обладать крайне низкой химической активностью при высоких температурах термообработки в оксидирующей среде и при соприкосновении с химически активным стеклом, а также должны быть восприимчивы ft устойчивы (нерастворимы) к воздействий припоя, применяемого при монтаже пайкой. Это объясняется применение в качестве наполнителей благородных металлов: золота, серебра, сплавов золото-палладий, золото-платина,. серебро-палладий и др. Сравнительная оценка проводниковых паст на основе различных наполнителей приведена В таблице 1.

Свойства проводниковых паст Таблица 1

| Наполнитель | Стоимость | Электропроводность | Адгезия | Устойчивость к расплавленному припою | Контакт с резисторами | Миграция |

| Au | 4 | 3 | 4 | 5 | 5 | 2 |

| Pt – Au | 5 | 5 | 3 | 3 | 1 | 1 |

| Au – Pd | 3 | 4 | 3 | 2 | 3 | 2 |

| Ag – Pd | 2 | 2 | 2 | 3 | 2 | 3 |

| Ag | 1 | 1 | 1 | 5 | 4 | 5 |

Оценка дана по 5 - балльной системе, 1 - высший балл.

Наряду с приведенными В таблице 1 наполнителями для проводниковых паст применяются неблагородные металлы: медь, никель, алюминий, вольфрам, молибден. Они обеспечивают не только меньшую стоимость паст, но и в ряде случаев лучшие параметры и стабильность при высоких температурах. Медь, например, является единственным металлом с высокой электропроводностью, к которому можно подсоединять внешние выводы как сваркой, так и пайкой. Кроме того, медь имеет хорошую адгезию к алюмокерамическим подложкам, высокую теплопроводность, стойкость к выщелачиванию, и радиации, хорошие свойства в диапазоне СВЧ.

В качестве наполнителей резистивных паст применяется серебро, золото, палладий, платина, рений, окислы таллия, рутения, рения, палладия, а также различные композиции: серебро-палладий-оксид палладия, серебро-оксид рутения, висмут-рутений, рутений-иридий, платина-оксид иридия и др. Толстопленочные резисторы имеют номиналы сопротивлений от 1 до 10 Ом, удельное сопротивление от 1 до 107 Ом/а и широкий диапазон значений ТКС.

При изготовлении диэлектрических паст для конденсаторов в качестве наполнителей применяют смеси порошков керамических материалов и флюсов, а также стекла и ферроэлектрических материалов. Например, пасты на основе композиции титанат бария - оксид титана - оксид алюминия - легкоплавкое стекло имеют диэлектрическую проницаемость от 10 до 2000.

Диэлектрики для межуровневой изоляции проводников изготавливают на основе стеклокерамических материалов. Но сравнению с диэлектриками для конденсаторов они обладают меньшей диэлектрической проницаемостью.

В качестве постоянного связующего в состав паст входят стекла, которые не удаляются после формирования пленки и остаются в готовом пленочном элементе. В проводниковой пасте, стекло служит для удерживания в контакте зерен наполнителя и для обеспечения адгезии толстой пленки к подложке. При выборе состава стекла необходимо учитывать зависимость его вязкости от температуры, смачивание подложки, химическую активность и коэффициент термического расширения. Эти свойства стекла влияют на режим термообработки, на образование механических связей между зернами металлического наполнителя, на удельное сопротивление пленки и процессы подсоединения выводов к контактным площадкам. От состава стекла в значительной степени зависит стабильность параметров резисторов. В диэлектрике, применяемом для межуровневой изоляции проводников, постоянное связующее является одновременно и основным функциональным компонентом. В диэлектрики конденсаторов стекло не должно вносить дефектов, приводящих к возникновению коротких замыканий между обкладками. В качестве постоянного связующего применяются легкоплавкие стекла: свинцово-боросиликатные, цинкоборо-силикатные, кадмиевые.

В качестве органических связующих и растворителей паст может применяться широкий набор материалов: этилцеллюдоза, воски, ланолин, вазелиновое масло, циклогексан, жидкие смолы, органические растворители.

Органические связующие и растворители вводятся для обеспечения равномерного распределения частиц порошков различных компонентов в процессе приготовления пасты, для получения определенной консистенции и для придания пасте необходимой вязкости. При нанесении пасты на подложку органические связующие полностью удаляются в процессе термообработки. При неполном удалении органических связующих в составе диэлектрика, например, остается углерод, который резко повышает электропроводность.

Специальные добавки вводят в состав паст для улучшения адгезии, паяемости, для придания пастам тиксотропности и др.

ТиксотроПностыо называется способность паст под действием механического давления увеличивать текучесть и затем после прекращения воздействия давления снова загустевать. Для придания пастам тиксотропных свойств в их состав вводят высокомолекулярные соединения, например, фуранкарбоновую или терефталевую кислоты.

Методы формирования рисунка. Трафаретная печать.

Проводники. Проводники толстопленочных схем выполняются путем нанесения через трафареты проводниковых паст.

Проводниковые пасты должны обеспечивать получение следующих характеристик композиции (после вжиганин):

1. Высокую удельную проводимость во избежание заметного падения напряжения и нагрева.

2. Высокую адгезию пленки с подложкой, поскольку непосредственно к ней присоединяются выводы и навесные элементы.

3. Возможность присоединения к поверхностям проводников монтажных проводов и навесных элементов пайкой или сваркой.

4. Композиция должна быть устойчива к воздействиям, связанным с выполнением технологических процессов, и выдерживать заданные условия эксплуатации.

Проектирование топологии толстопленочных проводников во многом аналогично проектированию печатных плат. Проводники должны изготавливаться предельно короткими, чтобы уменьшить сопротивление схемы. Поверхностное сопротивление толстопленочных проводников должно изменяться в пределах от 0,005 Ом/а до 0,1 Ом/а в зависимости от типа применяемой пасты. Для нанесения проводников необходимо использовать только одну сторону подложки. Количество пересечений должно быть минимальным, поскольку для их создания необходимы две дополнительные операции нанесения и вжигания пленок (нанесение межслойного диэлектрика и второго проводящего слоя). Для современной технологии стандартной шириной проводника считается 0,25 мм, однако, если это необходимо, можно изготавливать полоски шириной до 0,125 мм. Такие же значения допускаются и для расстояний между проводниками.

Толщина слоя проводника, например, на основе композиций палладий-серебро составляет 10-25 мкм, минимальная ширина (длина) проводника колеблется в пределах 0,15-0,20 мм при нанесении пасты на керамику и 0,20-0,30 мм при нанесении на слой диэлектрика. Минимальное расстояние между проводниковыми элементами 0,05-0,20 мм в зависимости от рецептурного состава пасты.

Резисторы. Резистивные пасты изготавливаются на основе более высокоомных функциональных материалов, обычно композиций: серебро-палладий-окись палладия, серебро-окись рутения, висмут-рутений, рутений-иридий, платина-окись иридия. Резистивные пасты, изготавливаемые на основе композиции палладий-серебро обеспечивают номинальные сопротивления резисторов от 25 Ом до 1 МОм. Сопротивление квадрата резистивной пленки соответствует ряду значений: 5,100,500,1000,3000,6000,20000,50000 Ом/а . Температурный коэффициент сопротивления подобных паст не превышает 800.10-6 1/град в интервале температур -60...+125 °С. Толщина резистивных пленок после вжигания составляет примерно 18-25 мкм.

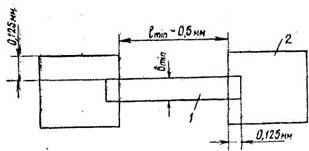

Учет отношения длины пленочного резистора L к его ширине В является очень важным при проектировании толстопленочных резисторов. Отношение сторон L/B или B/L никогда не должно превышать 10. Его лучше выбирать равным 3 или меньше. При проектировании схемы следует избегать зигзагообразных резисторов или резисторов в форме меандра. При такой геометрии на резисторе образуются области перегрева, а сопротивление резистора трудно подгонять к номиналу. Минимальный размер резистора должен быть порядка 0,5x0,5 км, однако резисторы должны быть по возможности большими для увеличения процента выхода годных и облегчения их последующей подгонки. Для обеспечения надежного электрического контакта резистор должен быть уже проводника на 0,25 мм (по 0,125 мм с каждой стороны), а длина перекрытия резистора проводником должна быть не меньше 0,125 мм (Рисунок 1).

Минимальное расстояние от края контактной площадки до края резистора должно быть не меньше 0,25 мм.

Расчет резисторов производится следующим образом. Номинальное значение сопротивления резистора определяется по формуле

R=paKф (1)

где pa - сопротивление квадрата резистивной пленки, Ом/а;

K=l/i, - коэффициент формы.

Рисунок 1. Толстопленочный резистор; I - резистивная пленка, 2 - контактная площадка.

Ширина резистора

(2)

(2)

где Р - расчетное значение мощности рассеяния резистора, Вт; Ро - максимальная удельная мощность рассеяния резистивной пленки, Вт/мм2; Кр - коэффициент запаса мощности, учитывающий подгонку резистора, КР = 2п/100 + 1; п -допустимое отрицательное отклонение сопротивления резистора от номинального до подгонки, %.

Максимальное значение Р принимается равна 52%. Расчетная длина резистора определяется из соотношения для Кф и по формуле (2.2). Расчет резисторов, имеющих Кф<1, начинают с определения длины, заменяя ширину В в формуле (2.2) на длину l .

Удельная мощность рассеяния резисторов на основе композиции палладий-серебро обычно принимается равной 3 Вт/сиг, однако толстопленочные резисторы могут быть нагружены и сильнее, до 6 Вт/ см и более (для паст других составов), при условии правильной организации охлаждения.

Конденсаторы. Диэлектрические пленки в толстопленочных микросхемах применяются в качестве диэлектриков конденсаторов, межслойной изоляции, защитных слоев.

Диэлектрические пасты для конденсаторов изготавливаются на основе смеси керамических материалов и флюсов. Толщина диэлектрических толстых пленок для конденсаторов после термической обработки составляет 40-60 мкм.

Используя пленки, обеспечивающие удельную емкость Со= 3700 пФ/см2, изготавливают конденсаторы с номинальной емкостью от 500 до 300 пФ, а пленки с Со = 10000 пФ/см2 позволяют производить конденсаторы в диапазоне от 100 до 2500 пФ. В большинстве толстопленочных гибридных схем и микросборок используются многослойные дискретные керамические конденсаторы, поскольку на площади, необходимой для нанесения конденсатора с номиналом 300 пФ, можно расположить навесной многослойный конденсатор на 10000 пФ. Погрешность номинальной емкости конденсаторов обычно составляет ±15%. Пробивное напряжение не менее 150 В.

Величина диэлектрической проницаемости для диэлектрических паст конденсаторов на основе композиции титанат бария - окись титана - окись алюминия - легкоплавкое стекло составляет от 10 до 2000.

Исходя из основного соотношения, для емкости конденсатора

![]() (3)

(3)

где ![]() - диэлектрическая

постоянная; А - площадь, мм2; N -число обкладок; d - толщина

диэлектрической пленки, мм, можно вычислить площадь, необходимую для изготовления

конденсатора.

- диэлектрическая

постоянная; А - площадь, мм2; N -число обкладок; d - толщина

диэлектрической пленки, мм, можно вычислить площадь, необходимую для изготовления

конденсатора.

Расчетная площадь верхней обкладки конденсатора определяется по формуле

S=C/C0 (4)

где С - номинальное заданное значение емкости; С0 -удельная емкость.

Нижняя обкладка конденсатора должна выступать за край верхней не менее, чем на 0,3 мм, пленка диэлектрика - за край нижней обкладки не менее, чем на 0,2 мм. Пасты верхних обкладок должны быть инертны к лужению.

Методы и материалы для герметизации кристаллов и плат

Под герметичностью понимают способность замкнутой конструкции не пропускать газ (жидкость) .

Абсолютно непроницаемых конструкций не существует поэтому герметичность характеризуется допустимой утечкой (течыо) газа (жидкости), измеряемой в единицах потока. Поток газа или жидкости через микроотверстия выражают единицей объема при определенном давлении за определенное время, т.е. в м3•Па/с (1,32•10-4 м3•Па/с = 1 л•мкм рт. ст./с).

Корпуса полупроводниковых приборов и ИМС считаются герметичными при натекании гелия не более 1,32-10"9 м3-Па/с, Герметизация является одной из важнейших заключительных операций технологического процесса производства полупроводниковых приборов и ИМС, так как обеспечивает их надежность и долговечность при механических и климатических воздействиях в условиях эксплуатации. Кроме того, герметизация является последней операцией сборки полупроводниковых приборов и ИМС и от качества ее выполнения зависит выход годных изделий.

Подсчитано, что трудоемкость сборочных операций (вместе с герметизацией) некоторых массовых изделий микроэлектроники (транзисторов, ИМС) превышает трудоемкость всех других операций. Забракованные негерметичные приборы представляют собой довольно дорогие и почти готовые изделия, что заставляет с особой тщательностью относиться к процессам герметизации.

Постоянное стремление к повышению компактности, миниатюризации и быстродействия электронных систем вызывает увеличение плотности рассеиваемой мощности (особенно в ИМС), что усложняет теплоотвод от активных элементов, вызывая дополнительные требования к конструкции корпусов и способам их герметизации. В настоящее время установлено, что конструктивное исполнение корпусов и их герметизация не менее сложны, чем создание электронно-дырочных переходов. Исследования показали, что проникновение в процессе эксплуатации в корпус транзистора даже ничтожного количества влаги может вызвать нестабильность его параметров.

Такие способы герметизации корпусов полупроводниковых приборов, как заливка пластмассой, склеивание специальными клеями, стеклоцементами, глазурями или лаками, заварка стеклом, а также различные виды сварки и пайки, имеют свои достоинства и недостатки.

Герметизация пластмассой, например, пригодна для массового производства изделий микроэлектроники широкого применения. Приборы в пластмассовой оболочке характеризуются низкой стоимостью, хорошим внешним видом, групповой технологией производства. Но пластмассовая герметизация не обеспечивает требуемой герметичности при испытаниях на климатические воздействия и в условиях эксплуатации.

Некоторые корпуса герметизируют, приклеивая керамическую крышку к металлокерамическому основанию корпуса. Такая герметизация надежна, не требует дорогостоящего оборудования, но процессы нанесения и отверждения клея довольно длительны.

Герметизацию стеклоцементами, глазурями, лаками и стеклом применяют ограниченно.

Герметизация корпусов пайкой. В производстве изделий микроэлектроники герметизацию корпусов пайкой используют относительно редко, так как кроме, сравнительной простоты (не требуются сложные оснастка, инструмент, оборудование; процесс выполняется без приложения значительных давлений) она имеет ряд недостатков. Так, при герметизации пайкой необходим нагрев полупроводниковых приборов и ИМС до 200—420 °С, что ухудшает их параметры. Характерными видами брака при герметизации пайкой являются образование щелей (непропай) в соединениях, затекание припоя и флюса внутрь корпуса, перекосы деталей, частичное несмачивание поверхностей припоем и др. Кроме того, детали, предназначенные для пайки, должны иметь очень малые отклонения по плоскопараллельности и зазорам.

При герметизации деталей корпусов пайкой используют косвенный контактный и бесконтактный нагрев, горячий инертный газ или газопламенный источник.

При пайке с косвенным контактным нагревом герметизируемый корпус укладывают на нагреватель, разогревают вместе с припоем до необходимой температуры и накрывают крышкой, а затем прижимают ее и охлаждают корпус. Обычно такую пайку выполняют в среде защитного газа. Недостатком ее являются сложность равномерного нагрева корпуса и необходимость тщательной подгонки посадочного места нагревателя к корпусам разных размеров для создания хорошего теплового контакта.

При пайке с косвенным бесконтактным нагревом (в конвейерных газовых печах) получают лучшие результаты, так как в этом случае повышаются качество герметизации и производительность. Однако пайка в конвейерных печах требует большого количества сложных кассет, а сам процесс недостаточно управляем.

Пайка в струе нагретого инертного газа получила наибольшее распространение. Этим способом, например, герметизируют корпуса с локальным золочением деталей только в местах соединения, используя в виде отдельной детали припой, состоящий из 99-99,5 % олова и 0,1-1,0 % висмута (сурьмы или серебра). Локальное золочение хотя и усложняет герметизацию, но ограничивает растекание припоя и снижает расход золота. Толщина золотого покрытия составляет не более 1,5-2 мкм.

Пайку в струе нагретого инертного газа применяют также для герметизации металлокерамических корпусов с предварительным нанесением слоя припоя олово — висмут толщиной не менее 0,15 мм по периферии крышки. В этом случае на корпус по периметру, соответствующему форме крышки, также наносят слой золота. При нагреве соединяемых деталей струей горячего газа слой припоя на крышке плавится, смачивает золотое покрытие и герметизирует корпус.

Иногда никелевые крышки золотят в кислом электролите, используют припой слово-висмут-индий и нагрев в струе горячего инертного газа. В процессе образования паяного соединения золотое покрытие полностью растворяется в припое, который взаимодействует с чистой поверхностью никеля, находящегося под золотом, образуя после кристаллизации прочное герметичное соединение. Шов представляет собой слой припоя с мелкими включениями частиц золота и олова.

Газопламенная пайка с использованием припоя ПОС61 и ф л ю с а, при которой крышку корпуса нагревают подвижным водородно-кислородным пламенем, является довольно производительным процессом герметизации (в 8-10 раз выше по сравнению с пайкой косвенным контактным нагревом). Между тем при термических испытаниях таких корпусов на надежность они могут стать негерметичными, так как золотое покрытие крышки в зоне шва не полностью растворяется в припое. Оставшийся слой золота при термических испытаниях и эксплуатации приборов или ИМС переходит в припой постепенно и связь крышки с припоем нарушается. Слой золота, который в данном случае применяют для улучшения смачиваемости, должен быть не более 2-3 мкм, что обеспечивает его полное растворение в припое.

Кроме того, при герметизации полупроводниковых приборов и ИМС пайкой используют микроплазменный нагрев.

Герметизиция корпусов контактной контурной электросваркой. Широкое внедрение в производство контактной контурной электросварки стало возможным в связи с созданием промышленного сварочного оборудования и разработкой новых конструкций корпусов, пригодных для герметизации этим способом.

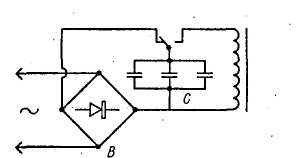

В качестве аккумулирующей системы в установках контактной контурной электросварки обычно используется батарея электролитических конденсаторов. Электрическая энергия, накапливаемая при заряде конденсаторов от источника постоянного напряжения (выпрямителя), расходуется при их разряде, превращаясь в процессе сварки в тепловую энергию.

Достоинствами этого вида сварки являются: постоянный расход электроэнергии, что обеспечивает высокую воспроизводимость результатов; кратковременность и концентрированное тепловыделение в месте соединения, обеспечивающее минимальную зону нагрева свариваемых металлов, непосредственно окружающую сварной шов; возможность качественного соединения разнородных металлов и сплавов, плохо свариваемых или совсем не свариваемых другими способами.

Кроме того, конденсаторная сварка способствует выравниванию фазовой нагрузки и повьпцению коэффициента мощности питающей электросети.

Основными элементами установки контактной контурной электросварки (Рисунок 2) являются выпрямитель В, преобразующий переменный ток в постоянный, батарея конденсаторов С для накопления (аккумулирования) электроэнергии и переключатель П для последовало тельного соединения батареи конденсаторов с источником питания (выпрямителем) и сварочным трансформатором Тр. предназначенным для получения в сварочной цепи больших токов при низком напряжении.

Рис 2. Электрическая схема установки контактной контурной электросварки

Накопленную в батарее конденсаторов энергию (Вт-с) определяют по формуле W = CU2 ■ 10~6/2 (где С- рабочая емкость батареи конденсаторов, мФ; U— напряжение заряда конденсаторов, В). Из этой формулы видно, что накопленную в конденсаторах энергию можно регулировать, изменяя их емкость, напряжение заряда или одновременно оба параметра.

При контактной электросварке соединяемые детали нагреваются теплотой, выделяющейся при прохождении через них сварочного тока. Известно два метода нагрева деталей при контактной электросварке: сопротивлением или сопротивлением и оплавлением.