Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Ремонт агрегатів і приладів електрообладнання автомобілів КамАЗ

Курсовая работа: Ремонт агрегатів і приладів електрообладнання автомобілів КамАЗ

Реферат

Тема: «Ремонт агрегатів і приладів електрообладнання»

1. Розбірка та дефектація агрегатів електрообладнання

Перед розбиранням агрегати електропостачання очищують механічним способом.

При розбірці деталі генераторів та стартерів (транзистори, конденсатори, реле, пластмасові деталі) потребують дбайливого ставлення. Тому при ремонті агрегатів електропостачання повинні бути створені умови, які забезпечують повну збереженність ремонтного фонду шляхом створення спеціальної тари, стелажів.

Спосіб мийки, миючі засоби та помивочне обладнання обираються із врахуванням вимог до якості мийки агрегатів та особливостей конструкції деяких вузлів, які мають електричні обмотки та деталі з ізоляційних матеріалів. Транзистори, діоди, резистори, конденсатори мийці не підлягають.

Для забезпечення повного очищення корпусів генераторів та стартерів і деталей з чорних та кольорових металів застосовується багатостадійна мийка високоефективними миючими засобами. Для мийки дрібних деталей, що сильно забруднені смолистими відкладеннями, доцільно застосовувати ванни з ультразвуковими генераторами.

Деталі, що мають обмотки, після миття перед дефектацією просушують в сушильних шафах при температурі 90 – 100 °С на протязі 3–4 годин із застосуванням вентиляції.

Дефектація деталей виконується кваліфікованими спеціалістами. Особливу увагу приділяють перевірці деталей, що мають обмотки, за допомогою приладів, які дозволяють перевірити їх цілісність.

В деталях агрегатів електропостачання та приладів електрообладнання можуть виникати слідуючи дефекти:

- обриви з’єднань в місцях пайки та порушення ізоляції від механічного впливу;

- руйнування ізоляції, підгоряння контактів, обриви обмоток в місцях пайки;

- пробої транзисторів та діодів від впливу надлишкового електричного струму.

Дефекти деталей у рухомих з’єднаннях типу вал – підшипник, обриви проводів в пошкодженнях обмоток, які виникли внаслідок механічного впливу, усуваються пайкою, наплавкою, гальванічним нарощуванням металу, зварюванням, механічною обробкою різанням та пластичним деформуванням.

Обмотки генераторів, стартерів, котушок, які мають дефекти, що виникли внаслідок дії електричного струму, замінюються новими.

Після відновлення обмоток якорів та башмаків вони підлягають контролю на відповідність параметрів, вказаних в ТУ.

Відновленні деталі поступають на комплектування, збірку та пофарбування агрегатів. Пофарбування корпусів агрегатів електрообладнання виконується чорною фарбою.

Після пофарбування агрегати та прилади випробовуються та здаються на склад.

2. Ремонт акумуляторних батарей

2.1 Технічна характеристика акумуляторних батарей

На автомобілях КамАЗ встановлюють дві послідовно з’єднані свинцевокислі стартерні акумуляторні батареї 6СТ-190ТР або 6СТ-190ТМ.

Технічна характеристика блока живлення системи електропостачання автомобілей КамАЗ:

- номінальна напруга акумуляторної батареї 12 В;

- номінальна ємність її при температурі електроліту (25+2)˚С у 20-ти годинному режимі розряду силою струму 9,5А – 190А*год., в 10-годинному режимі розряду силою струму 17А-170А*год.;

- маса акумуляторної батареї без електроліту 5,2 кг, з електролітом-7,1 кг.

На площадці міжелементного з’єднання між третім та четвертим акумуляторами вказуються тип акумуляторної батареї, рік та місяць її випуску, номера технічних умов, яким вона відповідає та товарний знак заводу-виготовника.

При дотриманні правил експлуатації та обслуговування гарантійні строки акумуляторних батарей складають 18 міс. з моменту вводу їх в експлуатацію при пробігу не більше 60000 км. В період гарантійного строку на акумуляторні батареї, що вийшли з ладу, складається акт-рекламація.

Акумулятори зібрані з блоків негативних пластин 1,9 мм та позитивних пластин товщиною 2,3 мм. Пластини виготовлені розміром 135,5*143,0 мм. Для запобігання короткого замикання між пластинами встановлені сепаратори. Сепаратори батарей 6СТ-190ТР виготовлені з міпору, а батарей 6СТ-190ТМ – з міпласту. Шість блоків пластин розміщені у термопластовому блоці.

2.2 Несправності акумуляторних батарей та способи їх усунення

Під час експлуатації та зберігання акумуляторних батарей можуть виникнути слідуючі несправності: тріщини в заливочній мастиці та її відшарування, зруйнування та знос клемних виводів та перемичок, сульфатація пластин, збільшений саморозряд, поява незаряджених акумуляторів, коротке замикання всередині акумуляторів, порушення електричного ланцюга акумуляторної батареї, тріщини в моноблоках, баках та кришках акумуляторів.

Тріщини в заливній мастиці та відшарування її від кришок акумуляторів та стінок моноблоку утворюються при довготривалій експлуатації акумуляторної батареї внаслідок природнього старіння мастики, порушення правил зберігання батарей при низьких температурах повітря, випадкових ударах.

Невеликі тріщини в мастиці усувають за допомогою електричного паяльника зі спеціальними насадками. Відкритим полум’ям при цьому користуватись категорично заборонено.

Якщо в мастиці є глибокі тріщини та відшарування від стінок моноблоку, то стара мастика видиляється та поверхня батарей заливається новою розплавленою мастикою. Мастика розплавлюється в мастиковарці на електричній плиті. Температура розплавленої мастики БР-20 та БРТ-1 повинна бути 220…230˚С.

Заливку батарей мастикою проводять вручну за допомогою спеціального ковшу з відтягнутим носиком. Пред заливкою мастики поверхня батарей очищується за допомогою ганчір’я, що змочена в розчині кальцинованої соди та протирається насухо. Після заливки поверхня, залита мастикою, вирівнюється нагрітим паяльником з насадкою, надлишки видаляються ножем.

Зношені або пошкоджені конусні полюсні виводи наплавлюються за допомогою вугільного електроду із застосуванням шаблонів. В якості джерела струму може використовуватись батарея напругою 12В або понижуючий трансформатор з вихідною напругою 12 В. Один провід від батареї приєднується до шаблону, другий – до вугільного електроду.

Полюсні виводи та премички можуть відливатись в спеціальних формах. Матеріалом для відливки можуть бути свинцеві деталі непридатних акумуляторних батарей. Акумуляторні батареї з глибокосульфатованими пластинами не ремонтують.

Недозаряджені акумулятори слід заряджати окремо. Зарядка проводиться на протязі 3 – 4 год тим же струмом і по тим самим правилам, що і зарядка батареї.

При короткому замиканні та порушенні електричного зв’язку однієї або декількох банок акумуляторної батареї проводиться розборка несправного акумулятора для усунення несправностей.

Підготовка АКБ до розбирання полягає в очищенні, зовнішньому огляді, розрядці та зливі електроліта. Розряджають батарею силою струму, що дорівнює 1/10 її ємності до напруги 1,7 – 1,75 В на кожному акумуляторі. АКБ повинна бути розряджена тому, що під дією кисню повітря активна маса негативно заряджених пластин руйнується.

2.3 Розборка акумуляторних батарей

Розборка акумуляторних батарей або окремих несправних акумуляторів проводиться в слідуючій послідовності:

- від’єднуються від виводних штирів міжелементні з’єднання за допомогою трубчатих свердл, якими висвердлюють кільцеву канавку;

- нагрітою лопаткою видаляють мастику після попереднього її прогріву під нагрівальним ковпаком;

- знімають кришки АКБ за допомогою зйомників;

- видаляють блоки пластин за допомогою захватів;

- блоки роз’єднують на полублоки та промиваються в проточній воді;

- промиваються пластмасові сепаратори при відсутності в них пошкоджень;

- промиваються банки АКБ та перевіряється їх цілісність.

Після дефектації деталей АКБ непридатні пластини замінюють новими.

Баретки, міжелементні з’єднання та виводні штирі виготовлені із свинцю. При розборці АКБ вони пошкоджуюються, тому їх виготовлюють заново з відливкою у форми.

Після заміни або виготовлення деталі потрапляють на комплектування та збірку АКБ.

2.4 Збірка акумуляторних батарей

Технічний процес збірки АКБ включає в себе слідуючі операції:

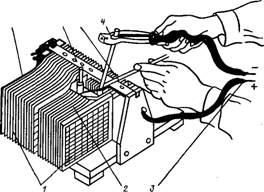

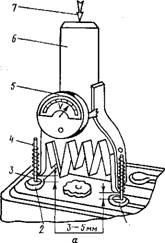

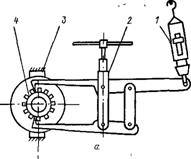

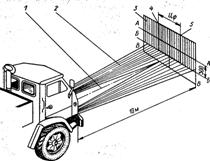

Мал.1. Збірка пластин акумулятора в полублоки за допомогою пристосування:

1 – пластина позитивного або негативного полублока; 2 – полублок; 3 – клемми; 4 – електропаяльник; 5 – свинцева присадочна проволока; 6 – гребінка для встановлення вушок пластин; 7 – пристосуванння для збірки полублоків

збірку пластин в полублоки – окремо збираються негативні та позитивні пластини; для цього пластини встановлюються в пристосування; на вушка пластин надівають баретки та заливаються свинцем, мал. 1. У негативних полублоках кількість пластин на одну більше, ніж у позитивних полублоках;

- збірку блоків з полублоків;

- полублоки збирають таким чином, щоб кожна позитивна пластина була розташована між двома негативними.

- Від середини блока між пластинами вставляються сепаратори таким чином, щоб ребра були обернені до позитивних пластин.

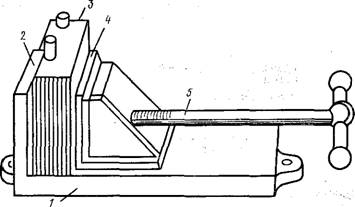

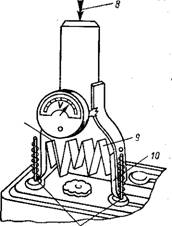

- Блоки пластин затискаються в пристосуванні як показано на мал. 2 та встановлюються в банки.

-

Мал. 2. Пристосування для стискання блоків пластин акумулятора:

1 – основа пристосування; 2 – нерухомий упор; 3 – блок пластин акумулятора;

4 – рухомий упор; 5 – стяжний гвинт

Кожен акумулятор закривається кришкою. Між кришкою та стінкою банки вкладається асбестовий шнур, який запобігає від попадання розплавленої мастики всередину банки при її заливанні. Електричний ланцюг перевіряється вольтметром на відсутність короткого замикання між пластинами.

Пространство між кришками та банкою акумуляторів заливається мастикою, яка являє собою суміш 75% нафтового бітуму №5 і 25% авіаційного або машинного мастила. Температура нагріву бітуму 170…180˚С.

На штирі, що з’єднують акумулятори, надягаються та приварюються міжелементні з’єднання. Вивідні затискачі батареї наплавлюються розплавленим свинцем за допомогою шаблонів. Співвідношення малого та великого діаметрів конусів затискача повинна відповідати 1:9.

2.5 Підготовка акумуляторних батарей до роботи

Після збірки АКБ підготовлюються до роботи. Підготовка полягає в приготуванні електроліту, заправці його в батареї і зарядці.

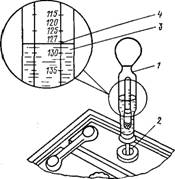

Мал.3. Перевірка щільності електроліту в акумуляторній батареї:1 – скляний циліндр для забору електроліта; 2 – заливна горловина кришки акумулятора; 3 – электроліт; 4 – покази щільності електроліту на стрижні поплавка ареометра

Електроліт потрібної щільності для експлуатації автомобілів в різних районах з різним температурним діапазоном виготовляється безпосередньо з кислоти щільністю 1,83 – 1,84 г./см. Враховуючи сильний розігрів розчину (до 80˚С та вище), більш зручно приготувати електроліт потрібної щільності із завчасно підготовленого розчину сірчаної кислоти щільністю 1,83 г./см або її розчину щільністю 1,40 г. /см. Щільність електроліту перевіряється кислотоміром, мал. 3.

Гумова груша кислотоміра стискається, його накінечник опускається в заливний отвір АКБ. При розжиманні у внутрішню порожнину скляного ціліндру набирається необхідна кількість електроліту, до всплиття ареометру, та по поділках визначається щільність електроліту.

Щільність електроліту залежить від температури, тому перед замірами слід визначити його температуру. Для того щоб отримати співставні результати у всіх розрахунках, щільність електроліту прийнято приводити до температури 15˚С.

Поправки при визначенні щільності електроліту в залежності від температури:

Температура електроліту, заливаємого в АКБ, повинна бути не вище 25˚С в умовах помірного клімату та не вище 30˚С у спекотних районах.

Порядок заливки електроліту слідуючий: вивертаються пробки із заливних горловин та електроліт заливається до тих пір, доки поверхня його не дотикнеться до нижнього торця тубусу заливної горловини.

Не раніше 20-ти хвилин і не пізніше 2-х годин після заливки електроліту перевіряють його щільність і рівень.

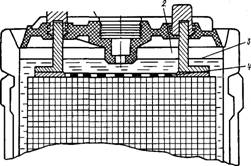

Рівень електроліту перевіряється так, як показано на мал. 4.

Мал. 4. Перевірка рівня электролита в акумуляторі: 1 – кришка акумулятора; 2 – повітряне пространство під кришкою; 3 – рівень електроліту; 4 – верхні краї пластин (запобіжна сітка)

Мал.5. Визначення напруги акумулятора навантажувальною вилкою: а – установка навантажувальної вилки на штирі акумулятора (навантажувальний опір не ввімкнено); б – перевірка напруги акумулятора під навантаженням; 1 – позитивний штирь акумулятора; 2 – негативний штирь акумулятора; 3 – контакт ланцюга вольтметра; 4 – пружина; 5 – вольтметр; 6 – навантажувальна вилка; 7 – напрямок установки навантажувальної вилки; 8 – напрямок дії сили руки при сжтисканні пружин для включення навантажувального опору; 9 – навантажувальний опір; 10 – контакт навантажувального опору зі штирем акумулятора.

Елекроліт повинен дотикатись нижнього кінця тубусу заливної горловини. Рівень електроліту можна перевірити за допомогою скляної трубки діаметром 5 – 6 мм. Для цього потрібно опустити трубку в заливну горловину акумулятора до упору в запобіжну сітку, закрити верхній кінець трубки великим пальцем, потім витягти її та визначити висоту стовпчика електроліта в трубці. Рівень електроліту повинен бути на 10 – 15 мм вище запобіжної сітки.

Якщо рівень буде нижче, то необхідно довести його до норми доливкою дистильованої води за допомогою гумової груши.

Щільність електроліту між банками не повинна відрізнятись більш ніж на 0,02 г./см. За необхідністю рівень електроліту вирівнюють доливкою електроліту щільністю 1,4 г/см або дистильованою водою. Стан АКБ можна перевірити за напругою акумуляторів під навантаженням. Для цього необхідно встановити навантажувальну вилку на штирі акумулятора, мал. 5. Після цього натиснути на рукоятку навантажувальної вилки та утримувати її в натиснутому станію напругу визначити за показами вольтметра. Так само визначаємо напругу і на інших акумуляторах. У всіх акмуляторів напруга повинна бути не нижче 1,7В.

Різниця в показах вольтметра під навантаженням дозволяється не більше 0,1В.

Табл. 2. Ступінь розрядженності акумуляторної батареї в залежності від навантаження

| Напруга одного акумулятора, В | 1,7 – 1,8 | 1,6 – 1,7 | 1,5 – 1,6 | 1,4 – 1,5 | 1,3 – 1,4 |

| Ступінь розрядженності, % | 0 | 25 | 50 | 75 | 100 |

2.6 Зарядка акумуляторних батарей

Зарядка акумуляторних батарей може проводитись при постійному струмі, постійній напрузі або комбінованим способом.

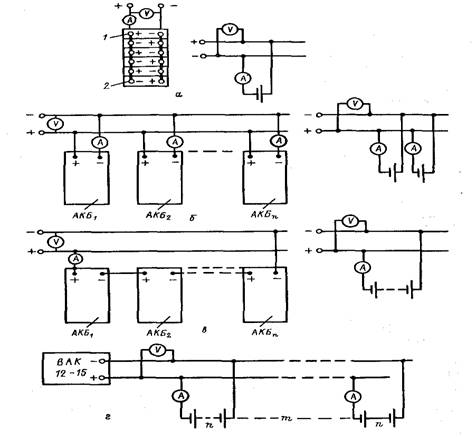

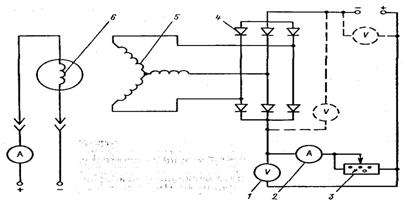

Способи з’єднання акумуляторних батарей при зарядці джерела показані на мал. 6.

Мал.6. Способ з’єднання акумуляторных батарей при їх зарядці: а – зарядка однієї акумуляторної батареї: 1,2 – клемми; б–з’єднання акумуляторних батарей при постійній напрузі; а – з’єднаня акумуляторних батарей при постійному зарядному струмі; г – з’єднання акумуляторних батарей при зарядці групами; А – амперметр; V – вольтметр; АКБ,…, АКБ п • – акумуляторі батареї; ВАК-12–15 – зарядний агрегат; п – кількість акумуляторных батарей в групі; т – кількість груп

При постійній напрузі U=const сила зарядного струму дорівнює: I=I1 + I2 +…In, де n – кількість акумуляторних батарей; I1, I2,…, In – сила зарядного струму 1, 2, …, n-й акумуляторної батареї.

При постійній силі зарядного струму напруга джерела струму повинна бути: Uз = U1 + U2 + … + Un.

При зарядці акумуляторних батарей групами визначаються:

- кількість АКБ в зарядній групі m: m = Uагр/Uз, де Uагр – напруга зарядного агрегата, В, Uз – напруга зарядки однієї акумуляторної батареї, В (14,4В);

- кількість зарядних груп nгр: nгр = Iагр/Iак. б, де Iагр – максимальна сила струму, віддаваєма генератором, А; Iак. б – сила зарядного струму акумуляторної батареї, А (1,75А);

- кількість одночасно заряджаємих акумуляторних батарей N: N = mn.

Акумуляторні батареї заряджаються від джерела постійного струму. Позитивний вивід акумуляторної батареї під’єднується до додатнього полюсу джерела струму, а негативний – до негативного. Зарядний струм встановлюється і підтримується на одному рівні реостатом. Величина зарядного струму складає 1/10 емності акумуляторної батареї. При емності акумуляторної батареї 170 А*год величина зарядного струму встановлюеться 17 А. Проходження електричного струму в зарядному ланцюгу контролюється амперметром.

Під час заряду щільнсть електроліту в акумуляторах поступово підвищується і тільки до кінця зарядки приймає постійне значення. Зарядка акумуляторної батареї продовжується до тих пір, доки щільність електроліту та напруга на виводах кожного акумулятору не буде постійною на протязі 2 – 3 годин при одночасному виділенні газу зі всіх акумуляторів.

Температура електроліту під час заряджання зростає, тому її необхідно контролювати. Якщо температура електроліту перевищує 45˚С, то величина зарядного струму зменшується наполовину або зарядка взагалі припиняється до охолодження електроліту до температури нижче 30 ˚С.

Щільність електроліту та напруга на акумуляторах вимірюється на початку зарядки через 2 – 3 години, а в кінці зарядки – через кожну годину.

Якщо щільність електроліту в кінці зарядки відрізняється від норми, то при підвищеній щільності в банки акумуляторів заливається дистильована вода, а при пониженій – розчин сірчаної кислоти, який повинен мати щільність 1,40 г. /см. У відремонтованої акумуляторної батареї напруга кожного акумулятора, виміряна навантажувальною вилкою Е – 107 із увімкненим опором на протязі 5 сек., повинно бути не менше 1,78 В.

Ремонтне підприємство гарантує строк роботи АКБ після ремонту для акумуляторів із сепараторами з міпласту або міпору 12 місяців при напрацюванні автомобіля не більше 25 тис. км., а для АКБ із подвійними сепараторами (із скловойлоку) – 16 місяців при напрацюванні автомобіля до 40 тис. км.

3. Ремонт та перевірка генераторів

3.1 Технічна характеристика генераторів

На автомобілях КамАЗ встановлений трьохфазний синхронний генератор змінного струму Г272 з незалежним електромагнітним збудженням та вмонтованим в кришку зі сторони контактних кілець кремнієвим випрямлячем. З 1980 року на автомобілях КамАЗ всіх моделей встановлюється генераторна установка Г273А.

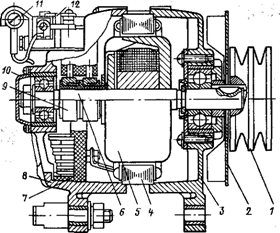

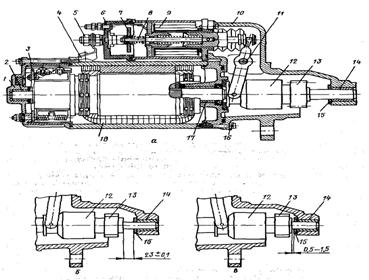

Мал.7. Генераторна установка Г273А:

1 – шків генератора; 2 – вентилятор; 3 – передня кришка корпуса генератора; 4 – статор генератора; 5 – ротор; 6 – вал ротора; 7 – випрямляючий блок; 8 – задня кришка корпуса; 9 – контактні кольця якоря; 10 – кришка випрямляючого блока; 11 – підживлюючий опір; 12 – регулятор напруги Я-120М

Вона складається з трохфазного синхронного генератора з прямоточною вентиляцією, вмонтованого в генератор випрямляючого блоку та інтегрального регулятора напруги. Генератор двома лапами кріпиться до кронштейна у верхній передній частині двигуна, а третьою лапою – до натяжної планки та приводится до обертання двома клиновидними ременями.

Генератор типу Г273А з правим напрямком обертання зі сторони приводу має номінальну напругу 28 В та максимльну силу струму 28 А. Частота обертання ротора при струмі навантаження 10 А не більше 1550 об/хв, а при навантаженні 20 А – 2100 об/хв. Сила струму збудження не більше 3,4 А.

У випрямляючому блоці встановлені мідно-графітні щітки М1.

Регулятор напруги Я120АТ – виріб нерозбірний та ремонту не підлягає.

3.2 Несправності генераторів та способи їх усунення

При надходженні в ремонт генератор може мати різноманітні несправності. Можливі несправності генераторів покаізані в табл. 3.

Перед зняттям генератора з двигуна або перед його встановленням на двигун обов’язково відключається акумуляторна батарея, тому як позитивна клемма (+) генратора знаходиться під напругою.

Для зняття генератора послаблюється стяжний болт опори кронштейна генератора, відкручується гайка шпильки кріплення генератора до кронштейну, вивертається болт кріплення генератора до стяжної планки.

При ремонті генераторів несправні та пошкоджені деталі замінюються новими.

3.3 Розбірка та ремонт генераторів

В технологічний процес розборки генратора входять слідуючі операції:

- вивертаються болти кріплення щіткотримача та знімається щіткотримач;

- вивертаються гвинти кріплення кришки шарікопідшипника;

- знімається кришка зі сторони контактних кілець разом зі статором;

- від’єднуються фазні виводи обмотки статора від виводів випрямляючого блоку та відокремлюється статор;

- відвертається гайка кріплення шківа для його зняття;

- знімаються шків, вентилятор, сегментна шпонка та втулка;

- за допомогою спеціального зйомника знімається кришка зі сторони приводу разом із шарикопідшипником та вентилятором; для цього використовуються різьбові отвори в кришці.

Деталі та вузли генератора після розборки діляться на дві групи: деталі без обмоток та з обмотками.

Деталі, які не мають обмоток, піддаються мийці розчином «Лабомід – 203 «.

Деталі, які мають обмотки, піддаються очищенню ветошшю, змоченою в бензині, продуваются стисненим повітрям та сушаться в сушильній шафі при температурі 90 … 100 ˚С на протязі 45 – 90 хв.

Табл.3

Зовнішні прояви несправностей |

Ознаки |

Спосіб усунення несправностей |

|

Амперметр показує розрядний струм при номінальній частоті обертанні колінчастого вала Коливання струму навантаження Надмірно великий зарядний струм Підвищений шум при роботі генератора Перегрів підшипника |

Послаблення натягу приводного ременя, забрудення контактних кілецьЗнос або зависання щіток в щіткотримачах Пробій випрямляючого блока Коротке замикання обмоток статора Порушення контакту (обривання) в ланцюгу збудження або коротке замикання Коротке замикання або обрив обмотки ротора Несправний регулятор напруги Поганий контакт в ланцюгу збудженя (знос або зависання щіток), просковзування ременів Коротке замикання в щіточному вузлі генератора або в ланцюгу між генератором та регулятором Несправний регулятор Послаблення кріплення шківа Зношення підшипника Погнутий вентилятор генератора Надмірний натяг ременя вентилятора |

Відрегулювати натяг приводного ременя, протерти кільця салфеткою змоченою у бензині Перевірити висоту щіток (висота 10 мм), при необхідності замінити щіткотримачі або щітки Замінити випрямляючий блок Замінити статор в сборі Перевірити ланцюг на наявність обриву або короткого замикання та усунути несправність Замінити ротор Замінити регуляторПрочистити щіткотримачі, перевірити пружини та розмір щіток (розмір не менше 10 мм) Відрегулювати натяг ременів та кріплення генератора Усунути замикання Замінити регулятор Підтягнути гайку шківа Замінити підшипникПогнуте місце випрямити Відрегулювати натяг ременя вентилятора |

Деталі та вузли генератора після розборки діляться на дві групи: деталі без обмоток та з обмотками.

Деталі, які не мають обмоток, піддаються мийці розчином «Лабомід – 203 «.

Деталі, які мають обмотки, піддаються очищенню ветошшю, змоченою в бензині, продуваются стисненим повітрям та сушаться в сушильній шафі при температурі 90 … 100 ˚С на протязі 45 – 90 хв.

Очищені вузли та деталі підлягають дефектуванню. Деталі, які мають механічні пошкодження, замінюються. Погнуті лопасті вентилятора правляться та рихтуються. Знос канавок шківа перевіряється встановленням в шків роликів діаметром 14 мм та контролем розмірів по виступах роликів. Розмір між виступами роликів повинен бути не менше 83,5 мм. Зношені посадочні отвори під підшипник в кришці зі сторони приводу розточуються і потім в них запресовують ремонтні кільця з внутрішнім діаметром, що дорівнює номінальному.

Справність обмотки збудження ротора перевіряється омметром або тестером. Значення опору повинно співпадати із вказаним в технічній характеристиці, якщо в обмотці немає короткозамкнених витків. Якщо в обмотці є обрив, то стрілка омметра не відхиляється.

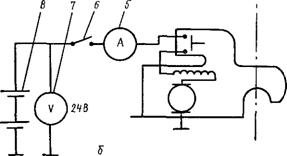

Справність обмоток та надійність прилягання щіток в крнтактних кільцях перевіряється на стенді за схемою, мал. 8

При напрузі джерела живлення постійного струму 28 В, під’єднаного до вивідних кінців обмотки, величана споживаємого струму не повинна перевищувати значень, вказаних в технічній характеристиці генератора.

Мал. 8. Схема перевірки справності обмоток ротора надійност прилягання щіток до контактних кілець на стенді:

1,2 – контрольні прилади стенда; 3 – реостат; 4 – випрямляючий блок генераторної установки; 5 – обмотка ротора; 6 – обмотка статора

Замикання обмотки збудження на «масу» визначається контрольною лампою під напругою 220 – 250В. Якщо на протязі хвилини лампочка не засвітиться, то ізоляція обмотки справна.

Обмотка статора перевіріяється окремо після розбірки генратора з від’єднаними від випрямляючого блоку виводами обмотки. Обрив у фазній обмотці статора визначається почерговим з’єднанням по дві фази до омметра або тестера чи через контрольну лампу до джерела струму напругою 12 – 30В. При справній обмотці покази омметра повинні відповідати значенням, вказаним в технічній характеристиці.

У випадку обриву якої-небудь з обмоток при з’єднанні її з виводами двох інших стрілка омметра або тестера не відхиляється (контрольна лампа не світиться).

Міжвиткове замикання обмотки статора перевіряється дефектоскопом моделі ПДО-1.

3.4 Збірка та перевірка генераторів

Збірка генератора проводиться в послідовності, оберненій до розбирання.

Після ремонту генератор встановлюють на двигун, при цьому регулюється натяг ременя вентилятора.

Регулювання натягу ременя приводу генератору проводиться в слідуюючий послідовності:

- середина гілки приводного ременя натискується із зусиллям 40 Н.

- мірною лінійкою заміряється величина прогину; він повинен бути не більше 15 – 22 мм при зусиллі 40 Н;

- затягуюються болти кріплення передної лапи генератора до кронштейну та болт кріплення генератора до натяжної планки.

При відхиленні величини прогину від вказаної, натяг ременя регулюється слідуючим чином: послаблюються болти кріплення передньої лапи до кронштейну, болти кріплення генератора до натяжної планки; натисканням руки або за допомогою ричагу відхилюється генератор в сторону натягання ременя до потрібної величини.

Справний генератор при роботі двигуна із середнью частотою обертання колінчастого валу повинен давати зарядний струм, сила якого зменшується по мірі відновлення зарядки АКБ. При справній та повністю зарядженій АКБ та відімкнених споживачах відсутність зарядного струму не свідчить о несправності генератора.

4. Ремонт та перевірка стартерів

4.1 Технічна характеристика стартерів

На автомобілях КамАЗ встановлююється стартер герметичного виконання типу СТ142Б.

Номінальна напруга стартера 24 В, напруга при гальмівному моменті 50 Н*м не більше 8В, напруга ввімкнення тягового реле 18 В, струм холостого ходу при напрузі 24 В не більше 13 А.

Струм при гальмівному моменті 500 Н*м не більше 800 А. Частота обертання холостого ходу 5500 – 6500 об/хв. Тиск щіткових пружин на щітки 17,5 – 20,5 Н. Висота щіток 19 – 20 мм.

Стартер, показаний на малюнку 9 складається з електродвигуна, механізму приводу та електомагнітного реле. Встановлюється ввін на картері маховика з лівої сторони двигуна.

Мал. 9. Стартер:

а – загальний вигляд; б – контроль зазора між шестернею та втулкою приводу при вимкненому стартері; в-те саме, при ввімкненому стартері; 1 – кришка зі сторони колектора; 2, 14, 17 – підшипники; 3 – траверса; 4 – перемичка; 5 – контактний болт; 6 – кришка реле; 7 – контактний диск; 8 – шток; 9 – реле з котушкою; 10 – кришка зі сторои приводу; 11 – вісь ричага; 12 – привід; 13 – шестерня приводу; 15 – втулка

4.2 Несправності стартерів та способи їх усунення

Стартери, що поступають в ремонт можуть мати слідуючи несправності: при ввімкненні стартер не працює; тягове реле не спрацьовує (нечутно характерного клацання); при ввімкненні стартера чути клацання тягового реле, що повторюється, та удари шестерен приводу об вінець маховика; чутно шум шестерен приводу; шестерня приводу систематично не входить в зачеплення з вінцем маховика при нормальній роботі реле; поламані зубці шестерен приводу.

Основні несправності стартера та способи їх усунення представлені в таблиці 4:

Можливі несправності стартерів, їх причини та способи їх усунення

Ознаки несправностей |

Причини |

Способи усунення несправностей |

|

При ввімкнені стартер не вмикається При ввімкненні стартера не спрацьовує тягове реле При ввімкненні стартера чутно клацання, що повторюється, тягового реле і удари шестерні приводу об вінець маховика При ввімкненні стартера чутно шум шестерен приводу Шетерня приводу не входить в зачеплення з вінцем маховика при нормальній роботі реле Якір стартера обертається, але не провертає колінчастий вал |

Коротке замикання або обрив втягуючої обмотки тягового реле Обрив або відсутність контакту в ланцюгу живлення Відсутність контакту між щітками та колектором Не спрацьовує реле РС530 Обрив або коротке замикання обмотки реле РС530 Обрив втягуючої обмотки тягового реле Несправний вимикач приладів і стартера Ненадійний контакт ланцюга тягового реле стартера, порушено регулювання стартера Несправна обмотка або контактне з’єднання реле РС530 Неправильне регулювання момента замикання контактів тягового реле Забиті торці зубців шестерні приводу стартера або вінця маховика Неправильне регулювання стартера Несправний привід Поламка зубців шестерен приводу або вінця маховика |

Замінити тягове реле Знайти пошкоджене місце та відновити контакт Протерти колектор ганчіркою, змоченою у бензині, замінити щітки, замінити пружини щіток Замінити реле РС530 Перемотати обмотку реле Замінити тягове реле Замінити вимикач Усунути несправність в контактному з’єднанні Замінити реле РС530, перемотати обмотку Відрегулювати зазор між шестернею та упорною шайбою в момент ввімкнення стартера Зачистити заусенці на зубцях, замінити вінець маховика або шестерню приводу стартера або відновити наплавкою зубці Відрегулювати стартер Замінити тягове реле Замінити вінець маховика або шестерню приводу, відновити зубці шестерні пирводу або вінця маховика наплавкою |

Для перевірки стартера на стенді та його ремонту стартер знімається з автомобіля. Для зняття стартера з автомобіля необхідно відключити «масу»; підняти кабіну; від’єднати провода, що підходять до тягового реле стартера; від’єднати клемму «маса» від стартера; вивернути гайку та три болти кріплення стартера та зняти стартер.

Після зняття стартер перевіряється на стенді. Схема перевірки генератора представлена на малюнку 10.

Мал. 10. Схема перевірки роботи стартера на стенді:

а – вимірювання крутного момента, розвиваємого стартером, б – перевірка величини споживаємого струму на холостому ходу та в режимі навантаження, 1 – динамометр,

2 – затискний пристрій шестерні стартера, 3 – опори кріплення корпуса стартера, 4 – шестерня, 5 – амперметр приладу, 6 – вмикач приладу, 7 – вольтметр, 8 – акумуляторна батарея

Перевірка стартера відбувається по слідуючим параметрам:

- частота обертання на холостому ходу;

- споживаємий струм на холостому ходу;

- значення струму та напруги при навантаженні.

Отримані параметри в процесі перевірки повинні відповідати даним, вказаних в технічній характеристиці стартера.

4.3 Розбірка та ремонт стартера

Для ремонта стартер розбирається. В технологічний процес розборки стартера входять слідуючи операції:

- відвертаються гайки на кришці реле і корпусі стартера;

- знімаються перемички між вивідним болтом тягового реле та обмоткою збуджувача;

- відвертаються гайки, що кріплять траверсу (на кришці реле зі сторони колектора);

- відгинаються замкові шайби;

- відвертаються болти та знімається кришка зі сторони колектора;

- відвертаються гвинти, що кріплять виводи обмоток та щітки до траверси, знімаються щітки;

- відвертається гвинт на регульовочному фланці та знімається вісь ричага;

- відвертається гвинт зі сторони кришки приводу та знімається реле разом з якорем;

- відгинаються замкові шайби та відвертаються болти;

- знімається кришка зі сторони привода, разом зричагом та приводом;

- знімається упорна шайба, зкорпусу виймається якір стартера.

Після розбірки несправні обмотки стартера перемотуються на стенді для перемотки обмоток, після чого просочуються лаком для забезпечення ізоляції. Погнуті вали правляться на пресі. Підшипники замінюються новими. Збірка стартера проводиться в зворотній послідовності. При збірці стартера замкові шайби при необхідності замінюються. Після збірки стартер перевіряється на герметичність, а потім встановлюється на стенд для перевірки. Для цього визначаються величина струму холостого ходу, величини струму та напругу при гальмівному моменті 50 Н*м, напруга ввімкнення реле та проводиться регулювання зачеплення шестерні стартера з вінцем маховика за допомогою тягового реле стартера.

Гальмівний момент для визначення напруги стартера визначається за допомогою пристосування при гальмуванні корпуса стартера.

5. Перевірка та регулювання системи освітлення

До системи освітлення відноситься зовнішнє та внутрішнє освітлення. До зовнішнього освітлення відносяться фари головного світла, протитуманні фари, передні та задні ліхтарі.

Регулювання світлового потоку фар здійснюється слідуючим чином. Автомобіль в спорядженному стані без вантажу з нормальним тиском повітря в шинах встановлюється на рівній поверхні з твердим покриттям. Розсіювачі та відбивачі фар повинні бути чистими.

Перпендикулярно до поверхні майданчика встановлюється плоский екран з матовою поверхнею шириною не менше 3 м.

Відхилення екрана від перпендикулярності дозволяється не більше 1˚.

Риски розмітки, нанесені на екран з допуском + 0,5 см, повинні бути добре видимі та відповідати даним, що вказані на малюнку 11.

Відстань від екрана до центрів зовнішньої поверхні розсіювачів фар повинно бути (10 + 0,5) м. Допускається зменшення відстані до (7,5 + 0,03) та (5 + 0,025) м.

Автомобіль після ремонту видається тільки після перевірки та регулювання всіх систем електрообладнання автомобіля.

Мал. 11. Схема установки автомобіля для регулювання світла фар: 1 – лінія вісі автомобіля; 2-напрямок світла фар; 3 – екран, встановлений перпендикулярно площадці;

4 – вертикальна лінія центру лівої фари; 5 – вертикальна лінія центру правої фари; ВВ – лінія площадки, на якій встановлено автомобіль; АА–лінія центрів правої и лівої фар; ББ – лінія зміщення світлового пятна на відстань АБ (300 мм) от лінії центрів фар; Ц* – відстань між центрами правої и лівої фар

Список використаної літератури:

1. Тітунін Б.А., Старостін М.Г., Мушніченко В.М. Ремонт автомобілей КамАЗ. – Л.: ВО» Агропромиздат», 1987.

2. Технологічні карти на ремонт генераторів.

3. Технологічні карти на ремонт реле – регуляторів.