Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Проектирование эквалайзера с активными фильтрами

Курсовая работа: Проектирование эквалайзера с активными фильтрами

Курсовой проект

по курсу “Конструирование РЭУ”

на тему: “Проектирование эквалайзера с активными фильтрами”

Содержание

Введение

1. Анализ технического задания, электрической схемы и оценка элементной базы

2. Расширенное техническое задание

3. Разработка конструкции

4. Конструкторские расчеты

4.1 Расчет объемно-компоновочных характеристик устройства

4.2 Расчет параметров электрических соединений

4.3 Расчет теплового режима

4.4 Расчет на механические воздействия

4.5 Расчет надежности

4.6 Расчет показателей качества

Выводы и заключения

Литература

Введение

Конструирование – логический мыслительный процесс (не исключающий элементов интуиции - "озарения").

Основы структуры конструирования как процесса – связь между ТЗ и наилучшим его вариантом (решением) – которая позволяет определять основные положения для подразделения существенных рабочих этапов конструирования:

а. В ТЗ содержаться (в явной или не явной форме) необходимые и достаточные данные для всех возможных решений;

б. Каждое отдельное решение является комбинацией функционирующих элементов (ТР), характеризуемых определенным действием;

в. Каждое решение имеет недостатки (ошибки), число которых возможно минимизировать;

г. ТР с минимальным числом недостатков является оптимальным.

Эти положения определяют строгую (единственно возможную) последовательность действий при конструировании объектов: повторения (возвраты) допустимы и необходимы.

Отсюда следует основные этапы конструирования как процесса:

1. Проанализировать ТЗ.

2. Выявить ТР, целесообразные комбинации которые дают все возможные решения задачи

3. Найти содержащиеся в каждом решении недостатки и принять меры к уменьшению их количества (ошибки должны быть исключены полностью) или их действия (Улучшенные рабочие принципы).

4. Выявить ТР с минимальным числом недостатков – путем сравнительной оценки (Оптимальный рабочий принцип).

5. Изготовить КД для практической реализации объекта.

Основные требования к объекту, которые должны обеспечивать максимальное его соответствие конкретным условиям применения:

- соответствие своему назначению и высокая производительность; высокое качество, надежность и ремонтопригодность. Результат выполнения этих требований – обеспечение назначенного (гарантийного) ресурса;

- удобство применения, функциональные свойства, необходимые для выполнения нужных операций; (специализация или универсальность)

- соответствие конструкции объекта условиям изготовления его конкретными технологическими способами, на конкретном производстве в конкретном количестве. (Литье, штамповка, сварка и т.д.; – единичное – серийное – массовое; одно – серия (и) – много).

- возможность изготовления объекта на конкретной производственной базе предприятия–изготовителя с минимальными затратами (конструктор должен учитывать имеющиеся оборудование, инструмент, оснастку для изготовления, сборки и контроля; квалификацию персонала и состояние технологической дисциплины и т.п.).

– соответствие конкретным условиям технологической подготовки производства (это – материалы, полуфабрикаты, заготовки их наличие и дефицитность).

- соответствие требованиям СТ (ГОСТ, ОСТ, СТП),ТУ, правил, инструкций, норм, так называемые нормативно–технические материалы

– КД на объект должен соответствовать требованиям ЕСКД.

В процессе изучения и анализа ТЗ конструктор:

– наводит справки;

– знакомится с литературой;

– изучает чертежи, приложенные к ТЗ, и аналогов;

– уточняет ТТ к объекту и выясняет ограничения (условия, которые обязательно должны быть соблюдены при решении задачи).

При Выявлении ТР Рекомендуется руководствоваться следующими соображениями:

– следует идти от необходимого к желаемому, а от желаемого к допустимому.

- качество конструкции объекта зависит от качества идеи или принципа, использованного в ТР объекта. Следует находить побольше ТР для выбора наилучшего; разрабатывать варианты известных ТР ;стремиться выяснить все необходимые детали, способные повлиять на конструируемый объект.

- оценивать сравнительную важность каждого варианта, чтобы облегчить выбор оптимального или создать компромиссный. Избегать поспешных решений и чрезмерного влияния авторитетных решений. Правильно оценивать результаты расчетов и рационально их использовать.

– добиваться простоты конструкции. Например, если предполагается ввести новый узел или изменить уже существующий, надо уточнить, нельзя ли вообще обойтись без них.

- избегать сложных, многодетальных конструкций. Не использовать в конструкции объекта элементы (узлы и механизмы), работоспособность которых сомнительна и требует экспериментальной проверки.

– Улучшение конструкции по некоторым параметрам за счет ухудшения качества, надежности и безопасности работы ее недопустимо.

Требования предъявляемые к конструкции обычно противоречивы. Поэтому, улучшая один параметр объекта, конструктор влияет на др., нередко ухудшая их. Важно оценить эти влияния, принимая компромиссное решение, которое в конкретном случае будет оптимальным.

При оценки требований, предъявляемых к объектам разработки, необходимо учитывать следующее:

– уменьшение массы объекта вызывает уменьшение прочности и жесткости.

– компактная, малогабаритная конструкция влечет за собой улучшение условий сборки, обслуживания, регулировки и ремонта.

– применение дешевых материалов вызывает ухудшение прочности, износостойкости и долговечности.

– создание простой конструкции объекта накладывает ограничения на технические и технологические возможности его работы.

– увеличение скорости действия механизма приводит к росту инерционных сил и нагрузок на детали и узлы.

– разбивка конструкции на модули (узлы) для облегчения организации их сборки (или транспортировки) ведет к уменьшению жесткости конструкции, повышает трудоемкость сборки.

– создание конструкции для разных режимов работы и разных операций (универсальной) наносит экономический ущерб при эксплуатации объекта на одной операции.

Для нахождения лучшего конструктивного решения конструктор должен создать как можно больше вариантов конструкции, т.к. в каждом варианте возможно решение тех или иных вопросов в разной степени.

Методы, которые активизируют и направляют творческое мышление на пути создания новых, нешаблонных, нестандартных решений:

- инверсия (сделай наоборот) – метод получения нового ТР путем отказа от традиционного взгляда на задачу. При этом взгляд на задачу осуществляется обычно с диаметрально противоположной позиции. Если говорить об элементах объект, то они обычно меняются местами;

- аналогия (метод прецедента) – использование ТР из др. областей науки и техники. Аналогичные решения, используемые для решения инженерных задач, могут быть заимствованы из живой природы как конструкции и элементы биомеханики.

- эмпатия – отождествление личности конструктора с объектом разработки, т.е. элементом или процессом: "вхождение в образ". Этот метод приводит к новому взгляду на задачу;

- комбинирование – использование в конструкции в разном порядке и в разных сочетаниях отдельных ТР, процессов, элементов. При этом можно найти новое качество, дополняющий положительный эффект;

- компенсация – уравновешивание нежелательных и вредных факторов средствами противоположного действия;

намизация – превращение неподвижных и неизменных элементов конструкции в подвижные и изменяемой формы;

- агрегатирование – создание множества объектов или их комплексов, способных выполнять различные функции, либо существовать в различных условиях. Достигается путем изменения состава объекта или структуры его составных частей.

- компаундирование – состоит в том, что для увеличения производительности параллельно соединяются два технических объекта. Соединение производится различными приемами:

а) блочно–модульное конструирование – предусматривает создание изделий на основе модулей и блоков. Модуль – составная часть изделия, состоящая преимущественно из унифицированных или стандартных элементов различного функционального назначения;

б) резервирование (дублирование) – увеличение числа технических объектов для повышения надежности изделия в целом;

в) мультипликация – повышение эффективности за счет использования нескольких рабочих органов, выполняющих одни и те же функции (по местам; многодетальная обработка; многоэтажные конструкции; многослойные конструкции и т.п.);

г) метод расчленения – заключается в мысленном разделении традиционных технических объектов с целью упрощения выполняемых или функций и операций;

д) секционирование предполагает дробление ТО на конструктивно подобные составные части – секции, ячейки, блоки, звенья;

е) ассоциация – использование свойства психики при появлении одних объектов в определенных условиях вызывать активность других, связанных с первыми. Совпадение определенных признаков разных объектов позволяет найти нехарактерные решения;

ж) идеализация – падение реальных объектов нереальными, неосуществимыми свойствами и изучение их как идеальных (точка, линия, абсолютно твердое (черное) тело и др.). Этот метод позволяет значительно упростить сложные системы, обнаружить существенные связи и применить математические методы исследования;

з) перенос свойств (или метод "фокальных" объектов) – конструируемый объект помещают в "фокус" внимания и переносят на него свойства или функции нескольких произвольно выбранных объектов.

1. Анализ технического задания, электрической схемы, оценка элементной базы

Современная аудиоаппаратура и акустические системы в полной мере обеспечивают высококачественное воспроизведение звука лишь в специально оборудованном помещении, предназначенном для прослушивания музыки. Большинство же жилых помещений, особенно небольших размеров, непригодно для этой цели. В любой точке подобных помещений имеет место такое явление, как интерференция (сложение с разными фазами) звуковых волн, пришедших непосредственно от акустических систем и отраженных от стен, потолка, пола, мебели. При этом на некоторых частотах возникают стоячие волны - пучности и провалы интенсивности звука с неравномерностью до 20 дБ, что вызывает необходимость регулировки АЧХ аудиосистемы в определенных полосах частот.

Недостаточная звукоизоляция помещения приводит к тому, что прослушивать звуковые программы приходится с уровнем, значительно сниженным по отношению к тому, на котором они формируются (примерно 90 фон). В результате, для сохранения тембра звучания требуется подъем уровня громкости на частотах ниже 200 и выше 5000 Гц. Соответствующая компенсация, которую вводят в регуляторы громкости, как правило, бывает неполная.

Регулирование АЧХ необходимо и для решения других задач: корректирования звучания фонограмм невысокого качества и погрешностей АЧХ аппаратуры, компенсирования возрастных изменений слуха, подбора тембрального звучания по вкусу слушателя. Для этого применяются эквалайзеры.

Эквалайзеры пользуются заслуженной популярностью у любителей звуковоспроизведения. Только эти устройства позволяют существенно менять качество акустического звукового сигнала и тем самым исправлять некоторое «несовершенство» тракта источник сигнала — усилитель — акустика с учетом индивидуального восприятия конкретного слушателя. Регулируя коэффициент передачи эквалайзера на выбранных частотных интервалах звукового сигнала, можно добиться улучшения звуковоспроизведения даже аппаратов среднего уровня, в том числе и монофонических конструкций.

Применение в эквалайзерах активных полосовых фильтров позволяет увеличить эквивалентную добротность фильтров, а значит, уменьшить их полосу пропускания и увеличить крутизну спада. Это в свою очередь позволяет увеличить количество регулируемых интервалов и сконструировать так называемый графический эквалайзер.

Вариант исполнения устройства - стационарная РЭА, работающая на открытом воздухе, что соответствует:

работе на открытом воздухе со следующими климатическими условиями: диапазон температур от 233до 333К; влажность 93 %; удары отсутствуют, вибрация от 10 до 30Гц, виброускорение 19,6 м /с2, пониженное атмосферное давление 61 кПа;

отсутствием механических перегрузок во время работы;

транспортированием в амортизирующей упаковке;

хранением в складских условиях в климатических зонах изготовителя и потребителя.

При конструировании такой аппаратуры возникает общая задача защиты от вибрации, ударов, пыли в условиях нормального атмосферного давления.

Данный вариант - эквалайзер с семью полосами и глубиной регулирования ±15 дБ на всех частотах. Операционный усилитель DА1 выполняет роль нормирующего усилителя. В цепи обратной связи операционного усилителя DA2 включены семь фильтров с центральными частотами 40, 100, 270, 700, 2000, 5000, 12 500 Гц. Ширина полосы фильтра определяется параметрами двухзвенной RС-цепи.

При проектировании возникает задача выбора ЭРЭ. Основными параметрами выбора является: номинальные значения соответствуют схеме электрической принципиальной, а условия эксплуатации должны соответствовать ТУ.

Поскольку данное устройство относится к классу бытовой аппаратуры, то в качестве разъема для подведения питания выбран стандартный разъем А16М500; в качестве разъемов для входного и выходного сигнала – А10F330 (разъем типа “Jack”).

Регулировку коэффициента передачи в отдельных полосах производят переменными резисторами, поэтому для удобства использования эквалайзера выбираются переменные резисторы серии SL-30V1 (с линейным регулятором, так что положение их движков на панели регулировок наглядно отражает форму АЧХ).

Для сохранения стереобаланса при любом положении регуляторов необходимо, чтобы значения резонансной частоты и добротности фильтров в левом и правом каналах отличались друг от друга не более чем на 5 %. Отличие их от расчетных значений менее существенно. Для этого в устройстве используются пассивные компоненты с малым допуском (танталовые чип конденсаторы и толстопленочные чип резисторы).

Для уменьшения массы и габаритных размеров готового устройства выбираются планарные корпуса микросхем мА741, R01374 и вМ324.

2. Расширенное техническое задание

Наименование изделия: "Эквалайзер с активными фильтрами".

Эквалайзер представляет собой многополосный регуляторы тембра, позволяющий осуществлять одновременную и взаимонезависимую регулировку на нескольких частотах, предназначен для формирования нужной амплитудно-частотной характеристики.

Основные параметры РЭА, влияющие на конструкцию прибора: напряжение питания (плюс 5В); Номинальная величина входного сигнала 250 мВ. центральные частоты фильтров: 40, 100, 270, 700, 2000, 5000, 12 500 Гц; глубина регулирования ±15 дБ.

Конструкция должна обеспечивать необходимый уровень стандартизации и унификации.

При проектировании должны учитываться требования к внешнему виду изделия, определяемые правилами технической эстетики и условиями эксплуатации. Форма изделия прямоугольная, корпус из лёгкого и прочного сплава алюминия с покрытием чёрного цвета. Габаритные размеры корпуса определяются размерами печатной платы.

Данный прибор относится к стационарной РЭА, работающей на открытом воздухе, что соответствует 2 группе по ГОСТ16019-78. Характеристики внешних воздействий одинаковы для режимов хранения, перевозки и работы: диапазон температур от 233до 333К; влажность 93%; удары отсутствуют, вибрация от 10 до 30Гц, виброускорение 19,6м/с2, пониженное атмосферное давление 61кПа.

При конструировании должны учитываться требования эргономики к конструкции РЭА. Она должна быть приспособлена к эксплуатации неквалифицированным человеком. С этой целью корпус должен быть снабжён всеми необходимыми переключателями, расположенными на видном и легкодоступном месте с надписями, объясняющими их назначение. Все токоведущие части аппаратуры должны быть надёжно изолированы от случайного контакта с человеком.

Среднее время наработки на отказ должно быть не менее 10 тысяч часов.

Гарантийный срок эксплуатации 2 года. Запасной инструмент и приспособления не предусматриваются.

При конструировании должна быть обеспечена возможность использования прибора как законченной функциональной части.

3. Разработка конструкции

На этапе предварительной компоновки определена необходимость разработки печатной платы, схемы электрической принципиальной и ее размеров. Основными критериями размещения ИС и ЭРЭ на печатной плате являются: плотность теплового режима, равномерное распределение масс элементов по поверхности платы.

Установка корпусных микросхем и ЭРЭ должна производиться в соответствии с ОСТ 4.ГО.010.030 для соответствующих групп эксплуатации РЭА. После трассировки платы производится расчёт минимальных необходимых размеров элементов проводящего рисунка печатной платы с учётом протекающих токов. Определяются диаметры контактных площадок, ширина проводников и зазора между ними, а также зазоры между проводниками и контактными площадками. С помощью электромагнитной совместимости определяется помехоустойчивость платы.

На следующем этапе расчётов определяется прочность ячейки в условиях механических воздействий: вибрации. При необходимости следует ввести дополнительную защиту, например, амортизаторы. Для защиты от влаги печатных проводников применяют органические лаки УР-231, обеспечивающие твёрдое, прочное покрытие от минус 60 до плюс 1200С.

Корпус является основным элементом при функционально-блочном конструировании. Масса несущих конструкций составляет примерно 70 процентов общей массы аппаратуры. Поэтому желательно придерживаться следующих требований:

а. упростить несущую конструкцию до наименьшего числа деталей;

б. широко применять лёгкие сплавы и пластмассы;

в. использовать гальванические и лакокрасочные покрытия, имеющие минимальную массу.

Особое внимание уделяется вопросам выбора технологического варианта исполнения конструкции, выбора марки материала, выбора метода осуществления разъёмных и неразъёмных соединений. Исходя из этих требований выбирается алюминиевый сплав с кремнием и медью, который хорошо обрабатывается резанием, коррозионная стойкость удовлетворительная и по техническим характеристикам подходит для изготовления корпусов приборов. Для придания сплаву повышенной коррозийной стойкости будет применяться покрытие из анилинового красителя чёрного цвета, что позволяет улучшить теплоотдачу излучением.

Крепление платы к корпусу осуществляется креплением разъемов в пазы и прикручиванием переменных резисторов к лицевой панели. Винтовое соединение удовлетворяет требованиям прочности, а также простоты разборки изделия при необходимости.

Следующий шаг – проектирование конструктивных элементов защиты блока РЭА от механических воздействий: выбор и расчёт системы амортизации. Выбираем систему размещения амортизаторов и их число, типы амортизаторов, способы предохранения крепёжных изделий от самоотвинчивания; способы повышения жёсткости элементов конструкции.

Далее производится выбор конструктивных элементов электрического монтажа:

- выбор способа обеспечения электрических соединений;

- выбор припоя и флюса;

- выбор марки материала, сечения жилы, вида изоляции монтажных проводов.

4. Конструкторские расчеты

4.1 Расчет объемно-компоновочных характеристик устройства

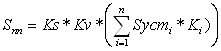

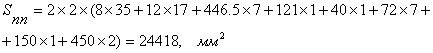

а) Рассчитываем площадь печатной платы ![]() , мм2 по формуле:

, мм2 по формуле:

(1)

(1)

где: Кs – Коэффициент запаса;

Ks = 2;

Kn – коэффициент использования площади;

Kn = 2;

Sустi – установочная площадь i–го элемента, мм2;

Sуст1=8,0 – установочная площадь резистора;

Sуст2=12,0 – установочная площадь конденсатора;

Sуст3=446,5 – установочная площадь переменного резистора;

Sуст4=121,0 – установочная площадь микросхемы мА741;

Sуст5=40,0 – установочная площадь микросхемы R01374;

Sуст6=72,0 – установочная площадь микросхемы вМ324;

Sуст7=150,0 – установочная площадь разъема А16М500;

Sуст8=450,0 – установочная площадь разъема А10F330;

Ki – число элементов i–го типоразмера;

K1=35 – число резисторов;

K2=17 – число конденсаторов;

K3=7 – число переменных резисторов;

K4=1 – число микросхем мА741;

K5=1 – число микросхем R01374;

K6=7 – число микросхем вМ324;

K7=1 – число разъемов А16М500;

K8=2 – число разъемов А10F330;

n – число используемых типоразмеров;

n=8;

Учитывая площадь защемленной зоны платы(Sз=1982,мм2) выбираем площадь платы и линейные размеры равные 26400 мм2 и 120´220 мм соответственно.

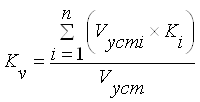

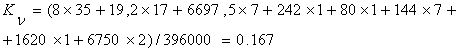

б) Рассчитаем коэффициент заполнения объема устройства Kn по формуле:

(2)

(2)

где: Vуст – установочный объем устройства, мм3;

Vуст=396000;

Vустi – установочный объем i–го типоразмера, мм3;

Vуст1=8,0;

Vуст2=19,2;

Vуст3=6697,5;

Vуст4=242,0;

Vуст5=80,0;

Vуст6=144,0;

Vуст7=1620,0;

Vуст8=6750,0;

в) Рассчитаем объемную массу устройства g, г/см3;

(3)

(3)

где: MЭi – масса i–го элемента, г;

MЭ1=2,30;

MЭ2=2,10;

MЭ3=1,90;

MЭ4=1,80;

MЭ5=1,57;

MЭ6=1,50;

MЭ7=8,00;

MЭ8=8,30;

![]()

Исходя из сделанных расчетов, можно считать, что устройство разработано корректно.

4.2 Расчет параметров электрических соединений

Для изготовления печатной платы применяем стеклотекстолит СФ-1-35 ГОСТ 10376-78.

Поскольку в схеме применяются поверхностно монтируемые компоненты (ЧИП - компоненты), то выбираем четвертый класс точности изготовления.

а) Определим минимальную ширину печатного проводника bmin1, мм:

![]() (4)

(4)

где: Imax – максимальный постоянный ток, протекающий в проводниках, А;

Imax = 0,5 (исходя из анализа схемы электрической принципиальной);

jдоп – допустимая плотность тока, А/мм2;

jдоп=20 (для проводников толщиной 35 мкм, полученных комбинированным методом);

t – толщина проводника;

t=0,035;

![]() .

.

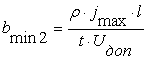

б) Определим минимальную ширину проводника исходя из допустимого падения напряжения bmin2, мм по формуле:

(5)

(5)

где: r - удельное объемное сопротивление, для плат изготовленных комбинированным методом, Ом´мм2/м;

r=0.05;

l – длинна проводника, м;

l=0.33;

Uдоп – допустимое падение напряжения, В;

Uдоп=0,5;

![]()

в) Определим номинальное значение диаметров монтажных отверстий d, мм по формуле:

![]() (6)

(6)

где: dэ – максимальный диаметр вывода устанавливаемого элемента, мм;

dэ=1,4;

dно- нижнее предельное отклонение от номинального диаметра, мм;

![]() ;

;

r - разница между минимальным диаметром отверстия и максимальным диаметром вывода, мм;

r=0.1;

![]()

г) Определим максимальное значение диаметров монтажных отверстий ![]() , мм по

формуле:

, мм по

формуле:

![]() (7)

(7)

![]()

Исходя из данных расчетов, выбираем отверстие диаметром ![]() =1,7 мм.

=1,7 мм.

д) Рассчитаем минимальный эффективный диаметр контактных площадок D1min, мм по формуле:

![]() (8)

(8)

где:

![]() -

расстояние от края просверленного отверстия до края контактной площадки, мм;

-

расстояние от края просверленного отверстия до края контактной площадки, мм;

![]() =0,035;

=0,035;

![]() и

и ![]() - допуски на

расположение отверстий и контактных площадок, для плат изготовленных по

четвертому классу точности;

- допуски на

расположение отверстий и контактных площадок, для плат изготовленных по

четвертому классу точности;

![]() =0.20;

=0.20;

![]() =0.08;

=0.08;

![]()

е) Рассчитаем минимальный диаметр контактной площадки Dmin, мм по формуле:

![]() (9)

(9)

где: hф - толщина фольги, мм;

hф=0,02;

![]()

ж) Рассчитаем максимальный диаметр контактной площадки Dmax, мм по формуле:

![]() (10)

(10)

![]()

и) Определим минимальную ширину проводников bmin, мм по формуле:

![]() (11)

(11)

где: ![]() =0.15,

мм (для плат четвертого класса точности);

=0.15,

мм (для плат четвертого класса точности);

![]() .

.

к) Определим минимальную ширину проводников bmin, мм по формуле:

![]() (12)

(12)

![]()

Определим минимальное расстояние между элементами проводящего рисунка.

л) Минимальное расстояние между проводником и контактной площадкой ![]() определяется

по формуле, мм:

определяется

по формуле, мм:

![]() (13)

(13)

где: L0 – расстояние между центрами рассматриваемых элементов, мм;

L0=3,75;

![]() -

допуск на расстояние и расположение проводников, мм;

-

допуск на расстояние и расположение проводников, мм;

![]() =0.1;

=0.1;

![]()

м) Минимальное расстояние между двумя контактными площадками S2min, мм определяется по формуле:

![]() (14)

(14)

![]()

н) Минимальное расстояние между двумя проводниками S3min, мм определяется по формуле:

![]() (15)

(15)

![]()

В таблице 1 приведены параметры отверстия с диаметром 1,7 мм

Таблица 1 – диаметры отверстий

| Диаметр вывода, dэ, мм | d, мм | dmax, мм | D1min, мм | Dmin, мм | Dmax, мм |

| 1.40 | 1.60 | 1.80 | 2.33 | 2.36 | 2.4 |

4.3 Расчет теплового режима

Исходными данными для проведения теплового расчета являются следующие величины:

а. длинна блока L1=0.22 м;

б. ширина блока L2=0.12 м;

в. высота блока L3=0.02 м;

г. коэффициент заполнения Кv=0.167;

д. мощность, рассеиваемая в блоке P=9 Вт;

е. давление вне корпуса блока Рн=101316 Па;

ж. давление внутри корпуса блока Рв=101316 Па;

з. мощность, рассеиваемая самым нагреваемым элементом Рэл=0.3 Вт;

и. площадь элемента Sп=121 мм2;

к. предельная температура на элементе Tэ.эл=393оК

л. температура среды Тс=298оК;

м. материал корпуса – алюминиевый сплав;

а) Площадь поверхности корпуса Sk, м2 вычислим по формуле:

![]() (16)

(16)

![]()

б) Вычисляем условную поверхность нагретой зоны Sз, м2 по формуле:

![]() (17)

(17)

![]()

в) Удельная мощность корпуса прибора qk , Вт/м2 вычисляется по формуле:

![]() (18)

(18)

![]()

г) Удельная мощность нагретой зоны qз , Вт/м2 вычисляется по формуле:

(19)

(19)

![]()

д) Коэффициент Q1, зависящий от удельной мощности корпуса прибора, вычисляется по формуле:

![]() (20)

(20)

![]()

е) Коэффициент Q2, зависящий от удельной мощности нагретой зоны, вычисляется по формуле:

![]() (21)

(21)

![]()

ж) Коэффициент Кн1, зависящий от давления воздуха вне корпуса прибора вычисляем по формуле:

![]() (22)

(22)

![]()

и) Коэффициент Кн2, зависящий от давления воздуха внутри корпуса прибора вычисляем по формуле:

![]() (23)

(23)

![]()

к) Нагрев корпуса прибора QK, оК вычисляется по формуле:

![]()

![]()

л) Перегрев нагретой зоны Qз, оК:

![]()

![]()

м) Средний перегрев воздуха в блоке Qв, оК:

![]()

![]()

н) Удельная мощность элемента qэл, Вт/мм2температуру которого нужно определить

![]()

п) Перегрев поверхности элемента Qэл, оК:

![]() (27)

(27)

![]()

р) Перегрев окружающей среды элемента Qэл, оК:

![]() (27)

(27)

![]()

с) Температура корпуса прибора Тк, оК:

![]()

![]() (28)

(28)

![]()

т) Температура воздуха в приборе Тв, оК:

![]() (29)

(29)

![]()

у) Температура нагретой зоны Тз, оК

![]()

![]()

ф) Температуру корпуса микросхемы Тэл, оК:

![]()

![]()

Для нормального функционирования элементов устройства их температура не должна быть выше, оговоренной в ТУ. Это касается и материалов корпуса, а также элементов крепежа. Поверим соблюдение условий по формулам:

![]() (32)

(32)

![]()

![]() (33)

(33)

![]() (34)

(34)

![]() (35)

(35)

Подставляя значения в формулы 32 – 35 получаем:

![]() (32)

(32)

![]()

![]() (33)

(33)

![]() (34)

(34)

![]() (35)

(35)

Анализируя полученные данные, делаем вывод, что в нашем устройстве тепловые режимы не нарушат работоспособность изделия.

4.4 Расчет на механическое воздействие

Произведем оценку вибропрочности платы. Плата закреплена практически по всей площади. Данные для расчета следующие:

длина печатной платы 0.22 м;

ширина печатной платы 0.12 м;

толщина печатной платы 0.2 м;

коэффициент Пуасона 0.28;

масса печатной платы с элементами 300 г;

модуль упругости 3.2·1010 Н/м2;

возмущающая частота 30 Гц;

дикримент затухания материала 300;

виброускорение 19.6 м/с2.

а) Рассчитаем собственную частоту платы:

![]() (36)

(36)

где: a - ширина печатной платы,

b - длина печатной платы,

М- масса печатного узла,

Д- цилиндрическая жесткость.

![]() (37)

(37)

где: E – модуль упругости,

h – толщина платы,

V – коэффициент Пуансона,

![]()

![]()

Проверяем условие:

f0>>f

245.477>>30

условие выполняется.

б) Рассчитаем максимальный прогиб печатной платы по формулам:

![]() (38)

(38)

где: ![]() -

амплитуда вибросмещения основания

-

амплитуда вибросмещения основания

![]() -

коэффициент передачи по ускорению

-

коэффициент передачи по ускорению

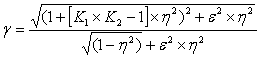

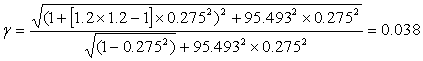

![]() (39)

(39)

где: a0(f) – виброускорение

(40)

(40)

где: ![]() -

коэффициент расстройки

-

коэффициент расстройки

e - показатель затухания

К1, К2 – коэффициенты зависящие от закрепления платы

К1=1,2, К2=1,2

![]() (41)

(41)

![]() (42)

(42)

где: f - частота возмущения,

![]() -

дискримент затухания,

-

дискримент затухания,

![]()

![]()

![]()

![]()

в) Определим допустимый прогиб печатной платы с радиоэлементами по формуле:

![]() (43)

(43)

где: b – размер стороны печатной платы параллельно которой установлено большинство элементов:

![]()

Проверим выполнение условия:

![]()

![]()

Условие выполняется, дополнительных элементов для уменьшения механического воздействия не требуется.

4.5 Расчёт надёжности

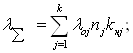

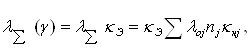

а) Вычислим значение суммарной интенсивности отказов элементов устройства:

(44)

(44)

где ![]() -

средне групповое значение интенсивности отказов элементов j,

-

средне групповое значение интенсивности отказов элементов j,

nj - количество элементов в j группе,

kHj – коэффициент нагрузки элементов в j группе,

k – число сформированных групп однотипных элементов.

С использования обобщенного эксплуатационного коэффициента выполним приближенный расчет электрических режимов и условий эксплуатации элементов все нужные значения находятся в таблице 2:

(45)

(45)

где КЭ- обобщенный эксплуатационный коэффициент.

Для стационарной аппаратуры, работающей на открытом воздухе КЭ=2,5

Таблица 2 – параметры элементов

| Группа элементов | Кол-во элементов в группе, nj | Интенсивность отказа элементов в группе. l0j*10-6, 1/ч | Коэффициент нагрузки KHj | Произведение *106 | |

|

|

|

||||

| Конденсаторы | 17 | 0,035 | 0,5 | 0,0175 | 0,175 |

| Резисторы | 35 | 0,03 | 0,3 | 0,009 | 0,117 |

| Переменные резисторы | 7 | 0,03 | 0,3 | 0,009 | 0,117 |

| Микросхемы | 9 | 0,01 | 0,3 | 0,003 | 0,015 |

| Пайка | 266 | 0,02 | 0,2 | 0,004 | 0,772 |

С учетом обобщенного эксплуатационного коэффициента:

![]()

б) Рассчитаем время наработки на отказ по формуле:

(46)

(46)

![]()

в) Рассчитаем вероятность безотказной работы за время t0 ,

t0 =30000 ч.

![]() (47)

(47)

![]()

Расчет показал, что рассчитанная надежность больше, чем заданная.

4.6 Расчет показателей качества

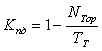

а) Коэффициент применяемости деталей:

(48)

(48)

где: NТ ор =2 – число типоразмеров оригинальных деталей в изделии,

NT=3 – общее число типоразмеров деталей в изделии, без учета нормализованного крепежа:

![]()

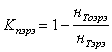

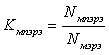

б) Коэффициент применяемости электро радиоэлементов:

(49)

(49)

где: ![]() -

количество типоразмеров оригинальных радиоэлементов в изделии

-

количество типоразмеров оригинальных радиоэлементов в изделии

![]() -

общее количество типоразмеров радиоэлементов в изделии.

-

общее количество типоразмеров радиоэлементов в изделии.

![]()

в) Коэффициент повторяемости деталей и узлов:

![]() (50)

(50)

где NТ =3 – количество типоразмеров деталей,

ЕТ=1 – количество типоразмеров узлов,

Nд =4 – общее число деталей,

Е=1 – общее число узлов.

![]()

г) Коэффициент повторяемости радиоэлементов:

(51)

(51)

где NТэрэ=6 – количество типоразмеров радиоэлементов,

Nэрэ=71 – общее количество радиоэлементов,

![]()

д) Определим коэффициент механизации подготовки радиоэлементов к монтажу:

(52)

(52)

где Nмпэрэ=10 – число радиоэлементов, подготовленных к монтажу механизированным способом,

Nмэрэ=71 – число монтажных радиоэлементов

![]()

е) Коэффициент автоматизации и механизации монтажа изделия:

![]() (53)

(53)

где Nав =230 – число соединений, полученных автоматизированным способом,

Nм =266 – общее число монтажных соединений,

![]()

ж) Определим комплексный показатель технологичности:

(54)

(54)

где Ki – i-й показатель качества,

Фi – функция, характеризующая весовую значимость i-го показателя качества,

![]()

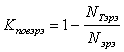

и) Рассчитаем нормативный комплексный показатель:

![]() (55)

(55)

где Ka – комплексный показатель изделия аналога

Ka=0.85,

Kсл – коэффициент сложности нового изделия по сравнению с изделием аналогом

Kсл=0.89,

Kту – коэффициент учитывающий изменения технического уровня основного производства завода- изготовителя нового изделия по отношению к заводу- изготовителю изделия аналога

Kту =0.82,

Kот, Kоп – коэффициент, учитывающий применение уровня организации производства и труда завода изготовителя нового изделия по отношению к заводу - изготовителю изделия аналога,

Kот=0.95,

Kоп=0.91,

Kпр – коэффициент учитывающий изменения типа производства (отношение коэффициента серийности нового изделия к тому же коэффициенту по изделию аналогу),

Kпр=0.7,

![]()

к) Определим технологичность изделия:

![]() (56)

(56)

![]()

Так как К>1, то изделие технологично.

Выводы и заключения

Разработано устройство «Эквалайзер с активными фильтрами».

В процессе разработки были произведены необходимые расчёты такие как: конструкторские расчёты, электрических соединений, теплового режима, расчёт на механические воздействия, показателей качества, надёжности, подтверждающие что устройство разработано корректно.

Чертежи и пояснительная записка выполнены в соответствии со стандартами ЕСКД.

Литература

1. Tehnium, 1991, N 5, pag. 8-10. “Эквалайзеры” - РАДИО № 12, 1991 г.

2. Арзуманов С. “Электронная обработка гитарного сигнала” – http:/www.guitar.ru

3. “Выдержки из ГОСТа по оформлению текстовых документов ГОСТ 2.105—95” – http:/www.standards.ru

4. КОЗЛОВА. “Графический эквалайзер” - Радио, 1988г.

5. “Несущие конструкции РЭА” – под редакцией Овсищера.

6. “Разработка и оформление конструкторской документации РЭА” – под редакцией Романычевой Э.Т. Москва “Радио и связь” 1989г.

7. Уваров А. “P-CAD, ACCEL EDA. Конструирование печатных плат. Учебный курс.” – Санкт-Петербург “Питер”, 2001г.