Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Технология горного производства

Курсовая работа: Технология горного производства

Министерство образования и науки Украины

Донбасский государственный технический университет

Кафедра разработки месторождений полезных ископаемых

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту по дисциплине

"Технология горного производства и обогащения полезных ископаемых"

Выполнил: студент гр. АКГ-05

Коновалов А.А.

Проверил: доц. каф. РМПИ

Леонов А.А.

Алчевск 2007

Содержание

Введение

1. Характеристика месторождения

2. Запасы шахтного поля.

3. Режим работы, мощность и срок службы шахты

4. Вскрытие шахтного поля

5. Выбор способа подготовки шахтного поля

6. Выбор системы разработки

7. Технология, механизация и организация очистных работ

8. Определение параметров очистного забоя

9. Сводка основных технико-экономических показателей

Список используемой литературы

Введение

Происходящее в горной промышленности совершенствование технологических процессов предусматривает, в конечном счете, полную автоматизацию производства, что значительно повышает производительность труда, преобразует рабочие места, делает труд более творческим. Современный этап автоматизации опирается на использование новейших достижений в технологии электронно-вычислительной техники, электронизацию промышленности.

В настоящее время созданы угледобывающие комплексы, которые обеспечивают непрерывный процесс добычи угля в лаве без применения тяжелого физического труда, налаживается автоматический контроль за работой комплекса и автоматическое управление, хотя в этом пункте остается ряд нерешенных проблем.

Средства автоматизации непрерывно развиваются и претерпевают относительно быстрые изменения.

В заданных горногеологических условиях необходимо обеспечить максимальную годовую добычу, минимальные сроки от введения геологической разведки до ввода шахты в эксплуатацию. Также необходимо обеспечить минимальные капиталовложения для обеспечения максимально полного цикла угледобычи.

В этом и заключается цель данного курсового проекта.

1 Характеристика месторождения

Характеристика месторождения содержит краткое описание района, условий залегания пластов угля: мощность, угол падения, крепость угля, объемный вес, газоносность, свойства боковых пород почвы и кровли, строение пласта. Должны быть указаны расстояния между пластами по нормали и от поверхности до верхней границы шахтного поля, приведены сведения о геологических нарушениях и других факторах, влияющих на выбор способа вскрытия и подготовки шахтного поля, а также средств комплексной механизации.

В настоящее время разрабатывается пласт – ![]() ,

мощностью 1,38м.,

,

мощностью 1,38м., ![]() мощностью 0,8м.,

а так же

мощностью 0,8м.,

а так же ![]() - 0,71м. Курсовой проект

будем рассчитывать по верхнему пласту, остальные пласты будем учитывать при

расчете запасов шахты.

- 0,71м. Курсовой проект

будем рассчитывать по верхнему пласту, остальные пласты будем учитывать при

расчете запасов шахты.

Характеристика угольных пластов приведена в таблице 1.1, вмещающих пород – в таблице 1.2.

Таблица 1.1 – Характеристика угольных пластов

| Индекс пласта | Марка угля |

Плотность угля, т/ |

Мощность пласта, м | Угол падения пласта, град. |

Приток воды, |

|

|

ОС | 1,38 | 1,38 | 5 | - |

|

|

Т | 1,38 | 0,80 | 5 | - |

|

|

ОС | 1,38 | 0,71 | 5 | - |

Таблица 1.2 – Характеристика боковых пород

| Кровля | Тип непосредственной почвы | Коэффициент крепости | |||||||

| Ложная | Непосредственная | Основная | |||||||

| Тип пород | Мощность, м | Тип пород | Мощность, м | Крепость, f | Тип пород | Мощность, м | Крепость, f | ||

| Аргиллит | 0-0,2 | Алевролит | 5,4 | 6 | Песчаник | 9,5 | 7 | Известняк | 7 |

| Аргиллит | 0-0,1 | Алевролит | 7,8 | 6 | Известняк | 10,0 | 7 | Алевролит | 6 |

| Алевролит | 0,1-0,4 | Аргиллит | 6,2 | 6 | Алевролит | 7,8 | 6 | Песчаник | 9 |

2. Запасы шахтного поля

Размеры шахтного поля: по простиранию 12000 метров, по падению 2400 метров, средняя плотность угля в массиве 1.38т/м3.

![]() (2.1)

(2.1)

где ![]() – размеры шахтного поля по

простиранию, м;

– размеры шахтного поля по

простиранию, м;

![]() – размеры шахтного поля по

падению, м;

– размеры шахтного поля по

падению, м;

![]() – суммарная мощность

пластов, м;

– суммарная мощность

пластов, м;

γ – средняя плотность угля в массиве, т/м3.

![]() (2.2)

(2.2)

где ![]() – мощность верхнего пласта

свиты, м;

– мощность верхнего пласта

свиты, м;

![]() – мощность среднего пласта

свиты, м.

– мощность среднего пласта

свиты, м.

![]() – мощность нижнего пласта

свиты, м;

– мощность нижнего пласта

свиты, м;

![]()

Zгеол = 12000*2400*2,89*1,38=114860160т.

Все пласты являются кондиционными и имеют малое содержание золы и мощность более 0.5м, поэтому геологические запасы равны балансовым

Zгеол = Zбал

Промышленные запасы необходимо определять путем исключения из балансовых запасов проектных потерь, тыс.т.

![]() (2.3)

(2.3)

где ![]() - проектные потери угля, т

- проектные потери угля, т

Проектные потери угля включают в себя потери в целиках и эксплуатационные потери, тыс.т.

ΣZп = Zоц + Zбц + Zэ (2.4)

Потери угля в охранных и барьерных целиках рассчитываем согласно правилам охраны сооружений. При отсутствии данных о потерях в целиках их следует ориентировочно принимать равными: на пологих пластах 1% балансовых запасов, а на крутых – 2%

Zц = Zоц + Zбц = (0,01 ![]() 0,02)*

Zбал (2.5)

0,02)*

Zбал (2.5)

Zц = 0,01* 114860160 = 1148601.6т

Эксплутационные потери рассчитываем по формуле:

![]() (2.6)

(2.6)

Где ![]() – коэффициент

эксплуатационных потерь;

– коэффициент

эксплуатационных потерь;

![]() – суммарные потеря угля в

охранных и барьерных целиках, тыс.т.

– суммарные потеря угля в

охранных и барьерных целиках, тыс.т.

![]() т

т

![]() = 1148601,6+ 11371155,84 =

12519757,44т

= 1148601,6+ 11371155,84 =

12519757,44т

![]() =

114860160 – 12519757,44 = 102340402,6т

=

114860160 – 12519757,44 = 102340402,6т

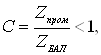

В целом, количество полезного ископаемого, добываемого из месторождения или шахтного поля, необходимо оценивать коэффициентом извлечения, который показывает, какая часть балансовых запасов выдается на поверхность:

(2.7)

(2.7)

3. Режим работы и срок службы шахты

Режим работы шахты по добыче угля следующий:

- количество рабочих дней в году – 300;

- количество рабочих смен по добыче угля смен в сутки – 3;

- продолжительность рабочей смены на подземных работах – 6 часов;

- продолжительность рабочей смены на поверхности – 8 часов;

- одна смена ремонтно-подготовительная.

Режим работы трудящихся необходимо принимать из расчета пятидневной недели (шахта работает 6 дней в неделю, а рабочие 5 дней в неделю со скользящим выходом в течении недели).

Расчетный срок службы необходимо определять как производную величину, лет:

![]() (3.1)

(3.1)

где ![]() = 2100 тыс.т/год - годовая

производственная мощность шахты.

= 2100 тыс.т/год - годовая

производственная мощность шахты.

![]() =102340,4/2100 = 49 лет

=102340,4/2100 = 49 лет

Полный срок службы необходимо устанавливать с учетом времени на развитие и затухание добычи, лет

![]() (3.2)

(3.2)

Фактическое суммарное время на развитие и свертывание добычи в зависимости от годовой производственной мощности угольной шахты ориентировочно можно определить по формуле, лет:

![]() (3.3)

(3.3)

где А – млн.т/год.

![]() лет

лет

![]() года.

года.

4. Вскрытие шахтного поля

При выборе схемы вскрытия необходимо принимать такие технические решения, которые должны обеспечивать:

высокую концентрацию горных работ с наибольшими реально достигаемыми в данных горно-геологических условиях нагрузками на горизонт, пласт, наклонную выработку и очистной забой;

минимально необходимый объем проводимых и поддерживаемых выработок;

обеспечение своевременной подготовки выбывающей линии очистных забоев;

бесступенчатый и непрерывный транспорт;

строительство шахт в минимальные сроки;

постоянство качества рабочей продукции.

Вопросы вскрытия должны решаться с учетом всех пластов в шахтном поле.

При обосновании рационального способа вскрытия необходимо учитывать количественные значения таких факторов, как размеры шахтного поля по падению и простиранию, угол падения пластов, их количество и расстояние между ними, а также расстояние между поверхностью и верхней границей шахтного поля. Зная пределы возможных значений размеров горизонтов по падению, необходимо определить число горизонтов. Этот дополнительный параметр весьма необходим при решении вопросов о применении одно- или многогоризонтной схемы вскрытия.

Расстояние от верхней границы до поверхности оказывает решающее влияние на выбор способа вскрытия вертикальными или наклонными стволами, а также комбинированного способа.

Угол падения пластов в сочетании с расстоянием между пластами предопределяет тип дополнительной вскрывающей выработки (квершлагов, гезенков).

Для пологих и наклонных пластов в качестве основных рекомендуется применять следующие схемы вскрытия:

вертикальными стволами с капитальными или погоризонтными квершлагами в зависимости от размеров шахтного поля по падению;

наклонными стволами для выдачи угля высокопроизводительными конвейерами и вертикальными стволами для выполнения вспомогательных операций с капитальным квершлагом, а при большой угленасыщенности месторождения - с этажными квершлагами.

При вскрытии должно обеспечиваться прямое проветривание. Уклонные работы допускать только при разработке последнего горизонта и длине уклона не более 1200м.

В районах с гористым рельефом поверхности необходимо предусматривать вскрытие штольнями в сочетании со слепыми вертикальными стволами.

Кроме перечисленных схем вскрытия, необходимо предусматривать любые другие экономически и технически осуществимые схемы вскрытия.

В данном расчёте применяем схему вскрытия вертикально центрально сдвоенными стволами, капитальным квершлагом с центрально отнесенной вентиляционной скважиной.

Определим глубину ствола по формуле, м

![]() (4.1)

(4.1)

где – ![]() наклонная длина

бремсберговой части шахтного поля, м

наклонная длина

бремсберговой части шахтного поля, м

![]() – глубина зумпфа, м.

Глубину зумпфа вспомогательного ствола принимать 6 – 7м, а главного ствола – 20

– 40м;

– глубина зумпфа, м.

Глубину зумпфа вспомогательного ствола принимать 6 – 7м, а главного ствола – 20

– 40м;

![]() – мощность наносов или

расстояние от земной поверхности до верхней границы шахтного поля, м.

– мощность наносов или

расстояние от земной поверхности до верхней границы шахтного поля, м.

Для вспомогательного

НG = 1200*0,087+7+80 = 191,4 м

Для главного

НС = 1200*0,087+40+80 = 224,4 м

Длину квершлага LК определять по формуле, м

![]() (4.2)

(4.2)

где ![]() – суммарная мощность

междупластья, м.

– суммарная мощность

междупластья, м.

![]()

5. Выбор способа подготовки шахтного поля

Выбор и обоснование способа подготовки шахтного поля необходимо осуществлять с учетом горно-геологических и горнотехнических факторов: размера шахтного поля по простиранию, угла падения пласта, числа одновременно отрабатываемых пластов, естественной газоносности и наличия геологических нарушений.

Принимая во внимание угол падения пласта 50, принимаем погоризонтный способ подготовки с отработкой лавами подвигаемые по падению (восстанию). Для устойчивой работы шахты, разрабатывающие пласты пологого и наклонного падения, как правило, принимать запасы угля в пределах горизонта из расчета обеспечения работы каждого не менее 15 лет. Принимаем нисходящий порядок отработки пластов, для обеспечения максимального защитного действия горных работ, проведения очистных и подготовительных выработок вне зоны опорного давления от смежных разрабатываемых пластов.

В погоризонтном способе подготовки необходимо принимать прямой порядок отработки бремсберговых полей и обратный порядок отработки уклонных полей (от границ шахтного поля к стволу).

6. Выбор системы разработки

Выбор системы разработки необходимо проводить методом прямого отбора по принципу соответствия ее основным геологическим и горно-техническим условиям залегания пластов в шахтном поле с учетом достигнутых технико-экономических показателей. При этом следует учитывать также и факторы, влияющие на эффективность применения современных средств механизации очистных работ, надежность работы подземного транспорта, величину потерь полезного ископаемого, вопросы охраны труда и окружающей среды, пожарную безопасность.

Описать выбранный вариант системы разработки и указать ее основные параметры.

В зависимости от горно-геологических условий целесообразно применять для пологих и наклонных пластов мощностью до 3,5м, а при соответствующей механизации до 4,5м, при панельной подготовке - длинные столбы по простиранию, при погоризонтной - длинные столбы по восстанию, а на необводненных пластах - по паданию; выемку по восстанию пласта мощностью более 1,5м принимать при наличии соответствующих научных рекомендаций и обоснований.

При разработке тонких и средней мощности пластов следует применять системы разработки без оставления целиков угля и с повторным использованием штреков с охраной их искусственными жесткими полосами из бетонных плит и других материалов. При мощности пласта свыше 2,5м применять проведение выемочных выработок вприсечку к выработанному пространству.

Для пластов мощностью более 3,5м предусматривать деление их на наклонные слои с выемкой угля в каждом слое длинными столбами. Толщину слоев при технологии выемки угля с индивидуальной крепью принимать в пределах 2-2,5м, а при применении механизированных крепей - до 3,5м.

Для пластов мощностью более 7м необходимо применять комбинированную систему разработки в разных вариантах с использованием гибкого перекрытия.

Для условий, в которых применение системы разработки длинными столбами невозможно или экономически не оправдывается, необходимо применять комбинированную или сплошную систему разработки. Сплошную систему разработки, особенно с проведением штреков вслед за лавой, принимать на тонких (до 0,8м) пластах с углами падения до 15° на глубоких горизонтах, при пучащих вмещающих породах, а также на пластах, опасных по внезапным выбросам угля и газа.

На крутых и крутонаклонных пластах при мощности до 1,5м принимать отработку этажей длинными столбами по простиранию с откаткой грузов и выводом исходящей струи на передние промежуточные квершлаги.

При мощности пластов от 0,7 до 3,5м необходимо принимать систему разработки длинными столбами с выемкой по падению с различного рода щитовыми агрегатами.

В данном расчёте мы применяем систему разработки столбовую с поддержанием подготовительной выработкой повторно и погашением вслед за 2 лавой.

7. Технология, механизация и организация очистных работ

Выбор средств комплексной механизации очистных работ следует обосновывать применительно к горно-геологическим условиям одного из разрабатываемых пластов шахтного поля.

При проектировании шахт необходимо предусматривать комплексную механизацию и автоматизацию работ в очистных забоях, наиболее прогрессивные виды оборудования, обеспечивающие высокие технико-экономические показатели, минимальную трудоемкость и максимальную безопасность труда. Выбор средств механизации производить с учетом прогноза развития техники в ближайшие годы.

Выбрав тип выемочной машины, определить ширину захвата ее исполнительного органа. Для узкозахватных комбайнов ширину захвата следует принимать 0,63м для пластов мощностью 1,2-2,5м; 0,8м для пластов мощностью менее 1,2м; 0,4м - при неустойчивой непосредственной кровле или при выемке крепких углей и антрацитов для улучшения их сортности.

Для стругов ширину полосы, вынимаемой за цикл, принимать в пределах 0,8-1,2м.

Тип забойного конвейера необходимо выбирать, учитывая при этом вынимаемую мощность пласта, угол его падения, тип принятой выемочной машины.

При выборе средств крепления очистного забоя необходимо выбрать способ управления кровлей, а также категорию кровли по обрушаемости и устойчивости.

В качестве основного способа управления кровлей при всех системах разработки на пластах пологого падения применять полное обрушение кровли, а на пластах наклонного и крутого падения - полное обрушение, плавное опускание, частичную или полную закладку.

Управление кровлей частичной или полной закладкой выработанного пространства применять в случаях, когда это необходимо для безопасного ведения горных работ, охраны поверхности или по экономическим соображениям.

Тип механизированной крепи выбирать с учетом горно-геологических условий: мощности пласта, угла падения, типа выемочной машины и забойного конвейера. При этом следует учитывать, что применение механизированных крепей нерационально при неустойчивой кровле; непереходимых геологических нарушениях; длине выемочного поля менее 800м; водопротоке в лаву более 10 м3/ч, а также при наличии труднообрушаемой кровли, если в лаве не предусмотрено разупрочнение пород или использование крепей с повышенным сопротивлением.

В длинных очистных забоях рекомендуется применять следующее наиболее эффективное оборудование:

на пластах пологого падения комплексы оборудования с узкозахватными комбайнами или струговыми установками, безразборными передвижными забойными конвейерами и механизированными гидрофицированными крепями со средствами гидроавтоматического управления.

Комплексы оборудования с узкозахватными комбайнами или струговыми установками и механизированными гидрофицированными крепями, а при необходимости и с оборудованием для закладки;

комплексы оборудования, состоящие из щитовой крепи и выемочно-доставочных машин при выемке полосами по падению.

В сложных горно-геологических условиях, когда применение механизированных крепей неэффективно, необходимо применять комплексы оборудования с узкозахватными комбайнами или струговыми установками, безразборными передвижными скребковыми конвейерами, гидропередвижчиками и индивидуальной металлической крепью - забойными и посадочными стойками (преимущественно гидравлическими с внешним питанием) и шарнирными верхняками.

Выемку тонких пластов в сложных горно-геологических условиях следует предусматривать с помощью бурошнековых машин без крепления очистного забоя и присутствия людей, а на крутых пластах - комплексами КМД-72.

В тех случаях, когда конструкция исполнительного органа применяемых выемочных машин обеспечивает самозарубку, использовать безнишевую технологию, предусматривающую самозарубку комбайнов: фронтальную или по способу "косой заезд".

Фронтальную самозарубку применять при расположении исполнительных органов по обоим концам корпуса и снабжении их исполнительных органов торцевыми буровыми резцами. Для остальных узкозахватных комбайнов следует применять самозарубку в пласт "косыми заездами". При этом челноковую схему выемки следует применять для комбайнов с двухсторонними исполнительными органами, а одностороннюю — при любом их расположении.

Для сокращения размеров ниш необходимо применять двухкомбайновую выемку. В таком случае комбайны должны быть повернуты исполнительным органом в сторону соответствующих концевых участков лав.

Применение различных схем самозарубки комбайнов сопровождать выносом приводов конвейеров на штреки. При этом ширина штреков должна составлять 4-5м.

Для выемки ниш предусматривать нишенарезные комбайны. Ширину ниш принимать не менее двукратной ширины захвата исполнительного органа комбайна.

Предусматривать крепление сопряжений лавы со штреком механизированными крепями.

С учетом условий целесообразно принять механизированный очистной комплекс 2КМ87УМН.

Комбайн 2К52МУ

Вынимаемая мощность пласта 1,1 – 1,9м.;

Угол падения по простиранию 35 град.;

Ширина захвата 0,63 – 0,8м.;

Сопротивляемость угля резанию 250кН/м.

Забойный конвейер СП 87

Крепь 2М87УМН

8. Определение параметров очистного забоя

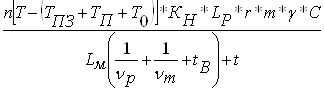

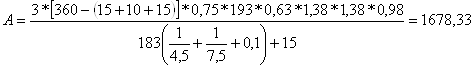

1. Расчет нагрузки на комплексный механический забой по организационному фактору

A=

,т/сут

,т/сут

Где: n — число смен по добыче, в сутки (3);

Т - длительность смены (360 мин при шестичасовой смене);

Тпз - время на подготовительно-заключительные операции в смену

(15 мин);

Тп - суммарное время учитываемых технологических перерывов организационно-технических простоев в смену(10 мин);

Т0 - время на отдых (15 мин в смену);

Кн - коэффициент надежности механизированного комплекса и средств транспорта на выемочном участке

L - длина лавы, (193)м;

r - ширина захвата исполнительного органа выемочной машины, (0,63)м;

m – вынимаемая мощность пласта, (0,71)м;

γ – средняя плотность угля, (1,38) т/м![]() ;

;

С – коэффициент извлечения угля в лаве (0,98);

Lм – длина машинной части лавы (без учета суммарной длины верхней и нижней ниши);

![]() =193-10

= 183м

=193-10

= 183м

![]() =10м

=10м

Vр - рабочая скорость подачи комбайна, 4,5м/мин

Vм - маневровая скорость подачи комбайна при зачистке лавы, 7,5м/мин

tв - время на вспомогательные операции, отнесенные к 1м длины машинной части лавы (0,1с);

t - продолжительность концевых операций для подготовки лавы к следующему циклу (15мин).

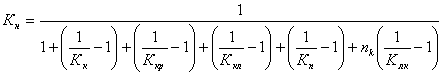

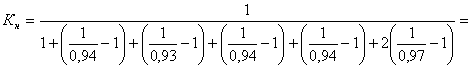

Коэффициент надежности механизированного комплекса по техническим отказам

0,75

0,75

Где:

Кк - коэффициент готовности комбайна (0,94);

Ккр - коэффициент готовности механизированной крепи (0,93);

Ккл - коэффициент готовности конвейера лавы (0,94);

Кп - коэффициент готовности сопряжения с перегружателем (0,94);

nк – число ленточных конвейеров на транспортной выработке (2);

Клк - коэффициент готовности ленточного конвейера на транспортной выработке (0,97).

2. Определяем максимально допустимую нагрузку на очистной забой по газовому (метановому) фактору т/сут

![]()

Amax=550*2,1-1,67(1590(1-0.05)/194)1,93=8365,64т/сут

Где:

Iр и Ар - абсолютная метанообильность (м/мин) и нагрузка на лаву (т/сут)

С - допустимая по ПБ концентрация метана в исходящей струе воздуха, С = 1,0%;

С0 - концентрация метана в поступающей струе воздуха, Сo=0,05%;

Qр - максимальный расход воздуха в лаве, м /мин.

Qр =Qmax*Kоз = 60*Sоч.min*νmax*Коз,

Qр=60*5,3*4*1.25=1590

Где:

Sоч.min - минимальная площадь поперечного сечения призабойного

пространства лавы (5,3),

Коз - коэффициент, учитывающий движение воздуха по части выработанного пространства, принимать (1,25);

νmax - максимально допустимая по ПБ скорость движения воздуха по лаве (4 м/с).

3. Нормативная нагрузка на очистной забой, т/сут,

![]()

![]()

Где:

А0 - норматив нагрузки на очистной забой.

![]()

![]()

Где: m1,m2 — соответственно ближайшее меньшее и большее табличные значения вынимаемой мощности пласта, м;

A1, A2- табличные значения нормативных нагрузок, т/сут;

а - поправка к нормативу, нагрузки при изменении длины очистного забоя на 1 м; принимается в зависимости от средств механизации, угла падения пласта и состояния непосредственной кровли.

∆lоз. - разность длины очистного забоя, м;

Nсм - число смен по добыче в сутки (3);

Т - продолжительность смены (360 мин);

γ - плотность горной массы в массиве без учета пресекаемых боковых пород (1,38т/м) ;

К - коэффициент уменьшения норматива нагрузки на очистной забой угольных шахт со сложными горно-геологаческими условиями (0,8);

Число циклов, выполняемых в сутки:

nц =![]()

nц=![]()

Где:

Qц - добыча угля, получаемая при выемке одного цикла, т, определяется по формуле

Qц=L* m * γ * n * r * C

Qц = 170*1,38*1,38*3*0,63*0,98=599,65

Где:

L – длина очистного забоя без учета ниш (170м);

m – мощность пласта (1,38м);

γ – объемный вес угля (1,38 т/м);

r – ширина захвата (0,63м);

С - коэффициент извлечения угля (0,98).

9. Сводка основных технико-экономических показателей

Угол падения пласта - 50;

Мощность разрабатываемого пласта - 1,38м;

Размеры шахтного поля:

по простиранию - 12000м;

по падению - 2400м;

Запасы шахтного поля:

балансовые - 114860,16 тыс. тонн;

промышленные – 102340,4026 тыс. тонн;

Схема вскрытия – вертикально-центрально-сдвоенными стволами, капитальным квершлагом с центрально отнесенной вентиляционной скважиной;

Система разработки – столбовая с поддержанием подготовительной выработки повторно и погашением вслед за 2 лавой;

Нагрузка на лаву - 1678,33 т/сут;

Длина лавы - 193м;

Тип механизированного комплекса - 2КМ87УМН.

Список литературы

1. Задачник по подземной разработке угольных месторождений: Учеб. пособие для ВУЗов / К.Ф. Сапицкий, Д.В. Дорохов, М.П. Зборщик, В.Ф. Андрушко. - Донецк: ГГУ, 1999. - 193 с.

2. Нормы технологического проектирования угольных и сланцевых шахт. - М.: Минуглепром, 1986. - 103 с.

3. Правила безопасности в угольных и сланцевых шахтах. - Киев, 1996. - 422 с.