Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Направленное бурение

Курсовая работа: Направленное бурение

Министерство образования Российской Федерации

Томский политехнический университет

Институт геологии и нефтегазового дела

Геологоразведочный факультет

Кафедра техники разведки месторождений

полезных ископаемых

группа 2440

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по направленному бурению скважин

Выполнил: Естаев Н.Б.

Руководитель: Бондарчук И.Б.

Дата сдачи проекта:

по графику______________

фактически______________

Дата защиты проекта:_________

Оценки:

записка_______

доклад________

зашита________

общая________

Томск 2007

Министерство образования Российской Федерации

Томский политехнический университет

Институт геологоразведки и нефтегазового дела

Кафедра бурения скважин

2007/2008 уч. год

7 семестр группа 2410

Задание № 15

Студенту Естаеву Н.Б. выполнить курсовую работу по направленном бурению скважин.

Исходные данные

1. Полезное ископаемое золото.

2. Проектная глубина скважины 1000 м.

3. Величина допустимого отхода забоя на конечной глубине от заданной точки 40 м.

4. Среднеквадратическая величина отхода пробуренных скважин от заданной проектом точки 20 м.

5. .Глубина скважины, на которой необходима корректировка трассы 670 м.

6. Наименование и краткая характеристика пород в месте корректировки трассы сланцы плотные.

7. Необходимая величина отклонения и направления корректировки по зенитному углу + 6 град. по азимуту + 25 град.

8. Диаметр скважины 76 мм.

9. Спецвопрос: Аварии и осложнения при направленном бурении скважин.

Дата выдачи задания ____________________________________2007 г.

Дата сдачи проекта на проверку ________________________2007 г.

Руководитель проектирования: _____________________________

Содержание

Содержание. 3

Введение. 3

1. Выявление закономерностей естественного искривления скважин. 3

2. Расчет координат проектной скважины.. 3

3. Выбор технических средств и описание методики проведения инклинометрии 3

3.1 Оперативный контроль искривления скважин. 3

3.2 Плановый контроль искривления скважин. 3

3.3 Инклинометры.. 3

3.3.1 Инклинометры для оперативного контроля. 3

3.3.2 Инклинометры для планового контроля. 3

4. Выбор средств и описание технологии борьбы с естественным искривлением 3

5. Выбор средств и описание технологии развития искривления. 3

6. Выбор технических средств и описание технологии искусственного искривления скважины.. 3

7. Расчёт угла установки отклонителя. 3

7. Спецвопрос. 3

Заключение. 3

Список литературы.. 3

Введение

Техника и технология направленного бурения (НБ), отработанная методика проектирования и корректирования траектории геологоразведочных скважин являются одним из средств совершенствования процесса геологоразведочных работ, обеспечивающим сокращение объёма бурения при одновременном повышении информативности скважин.

Курс «Направленное бурение скважин» выделился из общего курса «Бурение скважин» в самостоятельный, что было связано с увеличением информации о естественном искривлении скважин, с развитием техники и технологии НБ. В то же время в производственных геологоразведочных организациях для обобщения опыта НБ, разработки совершенной и внедрение новых технических средств НБ создавались и успешно функционировали специализированные подразделения технической службы бурения. Совершенствование технических средств НБ, измерительной и контрольной аппаратуры и развитие теоретических положений, выполненных в научно-исследовательских (Всесоюзном институте методики и техники разведки, Казахском институте минерального сырья, Забайкальском комплексном институте) и учебных университетах и институтах (Томском политехническим, Свердловском горном и др.) позволили повысить надежность выполнения скважин геологического задания, а также бурить скважины по сложным, но технически и экономически обоснованным траекториям. Большой информационный производственный материал с данными об опыте бурения и показателях процесса искривления скважин, обобщение этого материала, представленное в изданной литературе по технике и технологии НБ скважин, служили базой для последовательного формирования учебного курса по НБ [3, 4].

1. Выявление закономерностей естественного искривления скважин

Закономерности естественного искривления скважин выявляются на основании фактических замеров искривления по группе скважин. Замеры зенитных и азимутальных углов по скважинам 15, 2, 24, 38, 50 приведены в табл. 1.

Таблица 1

Замеры зенитных и азимутальныз углов

| Глубина ,м | Скв.15 | Скв.2 | Скв. 24 | Скв. 38 | Скв. 50 | |||||

|

θ |

α |

θ |

α |

θ |

α |

θ |

α |

θ |

α |

|

| 0 | 17 | 65 | 17 | 65 | 15 | 90 | 1 | 60 | 10 | 70 |

| 100 | 18 | 67 | 18 | 70 | 16 | 92 | 2 | 65 | 11 | 73 |

| 200 | 19 | 69 | 18 | 79 | 17 | 97 | 2 | 70 | 12 | 74 |

| 300 | 21 | 74 | 19 | 91 | 19 | 92 | 3 | 79 | 14 | 80 |

| 400 | 21 | 74 | 21 | 99 | 19 | 93 | 7 | 83 | 17 | 85 |

| 500 | 22 | 77 | 23 | 103 | 20 | 93 | 10 | 87 | 19 | 88 |

| 600 | 23 | 78 | 25 | 113 | 22 | 94 | 12 | 81 | 23 | 94 |

| 700 | 24 | 81 | 29 | 117 | 23 | 96 | 13 | 80 | 22 | 95 |

| 800 | 22 | 83 | 27 | 110 | 25 | 99 | 16 | 79 | 24 | 97 |

| 900 | 24 | 90 | 25 | 106 | 29 | 105 | 18 | 79 | 25 | 99 |

| 1000 | 27 | 96 | 24 | 104 | 30 | 111 | 20 | 73 | 27 | 99 |

На основании данных табл. 1 будет проведён корреляционный анализ зависимостей зенитного и азимутального (отдельно) углов от длины скважины и оценена степень связи внутри названных зависимостей с помощью коэффициента корреляции.

Данные для проведения корреляционного анализа связи величины зенитного угла с длиной скважины заносятся в табл. 2.

В столбце li записываются средние значения глубин стометровых отрезков скважин.

В столбце θi записываются средние значения зенитных углов по всем пяти скважинам для соответствующих интервалов глубин.

Таблица 2

Данные для проведения корреляционного анализа связи величины зенитного угла с длиной скважины

|

li, м |

θi, град |

li – |

θi

– |

(li – |

(θi

– |

(li – |

| 50 | 12,5 | - 450 | - 6,16 | 202500 | 37,95 | 2772 |

| 150 | 13,3 | - 350 | -5,36 | 122500 | 28,73 | 1876 |

| 250 | 14,4 | - 250 | -4,26 | 62500 | 18,15 | 1065 |

| 350 | 16,1 | - 150 | -2,56 | 22500 | 6,55 | 384 |

| 450 | 17,9 | - 50 | -0,76 | 2500 | 0,58 | 38 |

| 550 | 19,9 | 50 | 1,24 | 2500 | 1,54 | 62 |

| 650 | 21,6 | 150 | 2,94 | 22500 | 8,64 | 441 |

| 750 | 22,5 | 250 | 3,84 | 62500 | 14,75 | 960 |

| 850 | 23,5 | 350 | 4,84 | 122500 | 23,43 | 1694 |

| 950 | 24,9 | 450 | 6,24 | 202500 | 38,94 | 2808 |

| 5000 | 186,6 | 825000 | 179,24 | 12100 |

Остальные столбцы рассчитываются в соответствии с приведенными в заголовке таблицы формулами.

м, (1)

м, (1)

где ![]() – среднее значение

глубины по всей выборке; n –

число строк в таблице.

– среднее значение

глубины по всей выборке; n –

число строк в таблице.

, (2)

, (2)

где ![]() – среднее значение

зенитного угла по всей выборке.

– среднее значение

зенитного угла по всей выборке.

м, (3)

м, (3)

где ![]() – среднеквадратическое

отклонение глубины скважины.

– среднеквадратическое

отклонение глубины скважины.

(4)

(4)

где ![]() – среднеквадратическое

отклонение зенитного угла.

– среднеквадратическое

отклонение зенитного угла.

Оценка степени связи

зенитного угла скважины с её глубиной осуществляется с помощью коэффициента

корреляции ![]() :

:

(5)

(5)

Искомое корреляционное уравнение зависимости зенитного угла от глубины скважины определяется как:

![]() (6)

(6)

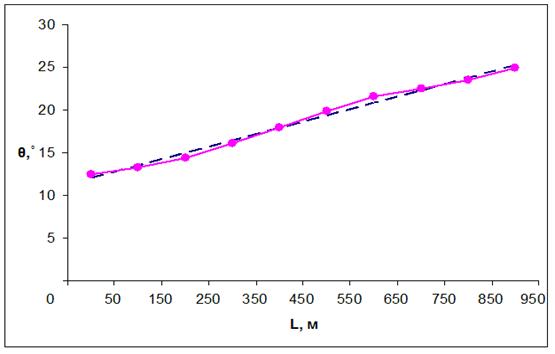

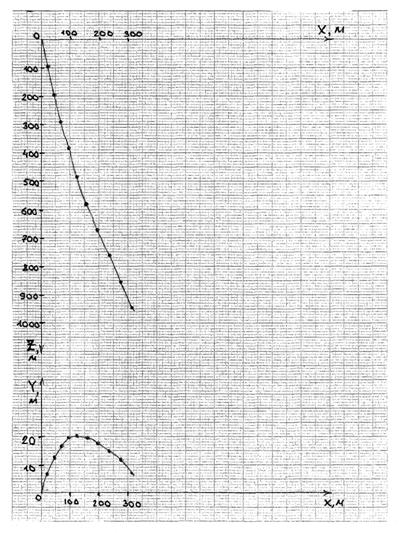

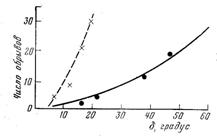

На основании проведенных расчётов построены эмпирический (по данным столбцов li и θi табл. 2) и теоретический (по корреляционному уравнению) графики зависимости зенитного угла от глубины скважины (рис. 1).

Рис. 1. Зависимость зенитного угла (θ) от глубины скважины (l):

1 – эмпирическая; 2 – теоретическая

Аналогичным образом проводится корреляционный анализ зависимости азимутального угла от глубины скважины.

Таблица 3

Данные для проведения корреляционного анализа связи величины азимутального угла с длиной скважины

|

li, м |

αi, град |

li – |

αi

– |

(li – |

(αi

– |

(li – |

| 50 | 71,7 | -450 | -15,23 | 202500 | 231,95 | 6853,5 |

| 150 | 75,6 | -350 | -11,33 | 122500 | 128,37 | 3965,5 |

| 250 | 80,5 | -250 | -6,43 | 62500 | 41,34 | 1607,5 |

| 350 | 85 | -150 | -1,93 | 22500 | 3,72 | 289,5 |

| 450 | 88,2 | -50 | 1,27 | 2500 | 1,61 | -63,5 |

| 550 | 90,8 | 50 | 3,87 | 2500 | 14,98 | 193,5 |

| 650 | 92,9 | 150 | 5,97 | 22500 | 35,64 | 895,5 |

| 750 | 93,7 | 250 | 6,77 | 62500 | 45,83 | 1692,5 |

| 850 | 94,7 | 350 | 7,77 | 122500 | 60,37 | 2719,5 |

| 950 | 96,2 | 450 | 9,27 | 202500 | 85,93 | 4171,5 |

| 5000 | 869,3 | 825000 | 649,76 | 22325 |

В столбце li записываются средние значения глубин стометровых отрезков скважин.

В столбце αi записываются средние значения азимутальных углов по всем пяти скважинам для соответствующих интервалов глубин.

Остальные столбцы рассчитываются в соответствии с приведенными в заголовке таблицы формулами.

м, (7)

м, (7)

где ![]() – среднее значение

глубины по всей выборке; n –

число строк в таблице.

– среднее значение

глубины по всей выборке; n –

число строк в таблице.

, (8)

, (8)

где ![]() – среднее значение азимутального

угла по всей выборке.

– среднее значение азимутального

угла по всей выборке.

м, (9)

м, (9)

где ![]() – среднеквадратическое

отклонение глубины скважины.

– среднеквадратическое

отклонение глубины скважины.

(10)

(10)

где ![]() – среднеквадратическое

отклонение азимутального угла.

– среднеквадратическое

отклонение азимутального угла.

Оценка степени связи азимутального

угла скважины с её глубиной осуществляется с помощью коэффициента корреляции ![]() :

:

(11)

(11)

Искомое корреляционное уравнение зависимости зенитного угла от глубины скважины определяется как:

![]() (12)

(12)

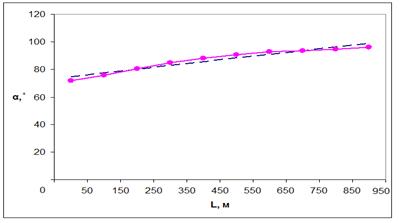

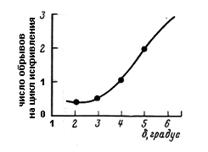

На основании проведенных расчётов построены эмпирический (по данным столбцов li и αi табл. 3) и теоретический (по корреляционному уравнению) графики зависимости азимутального угла от глубины скважины (рис. 2).

Рис. 2. Зависимость азимутального угла (α) от глубины скважины (l):

1 – эмпирическая; 2 – теоретическая

2. Расчет координат проектной скважины

На основании полученных в разделе 1 уравнений зависимости зенитного и азимутального углов от глубины скважины рассчитаны значения зенитных и азимутальных углов проектной скважины на глубинах 50, 150, 250, и тд. И заносятся в табл. 4

Таблица 4

Расчет координат траекторий скважин

| Интервал глубин, м | Средние углы, град |

Проекция отрезков на оси X, Y, Z, м |

Координаты скважины, м | |||||

|

θi |

αi |

lz |

lx |

ly |

Z |

X |

Y |

|

| 0 – 100 | 12,5 | 71,7 | 97,63 | 20,55 | 6,80 | 97,63 | 20,55 | 6,796 |

| 100 – 200 | 13,3 | 75,6 | 97,32 | 22,28 | 5,72 | 194,95 | 42,83 | 12,52 |

| 200 – 300 | 14,4 | 80,5 | 96,86 | 24,53 | 4,10 | 291,81 | 67,36 | 16,62 |

| 300 – 400 | 16,1 | 85 | 96,08 | 27,63 | 2,42 | 387,88 | 94,99 | 19,04 |

| 400 – 500 | 17,9 | 88,2 | 95,16 | 30,72 | 0,97 | 483,04 | 125,71 | 20,00 |

| 500 – 600 | 19,9 | 90,8 | 94,03 | 34,03 | – 0,48 | 577,07 | 159,74 | 19,53 |

| 600 – 700 | 21,6 | 92,9 | 92,98 | 36,77 | – 1,86 | 670,05 | 196,51 | 17,67 |

| 700 – 800 | 22,5 | 93,7 | 92,39 | 38,19 | – 2,47 | 762,44 | 234,69 | 15,20 |

| 800 – 900 | 23,5 | 94,7 | 91,71 | 39,74 | – 3,27 | 854,14 | 274,44 | 11,93 |

| 900 – 1000 | 24,9 | 96,2 | 90,70 | 41,86 | – 4,55 | 944,85 | 316,29 | 7,38 |

Расчет производится по следующим формулам:

![]() (13)

(13)

где ![]() – проекция i-го

отрезка скважины на вертикальную ось Z; l – длина отрезка

скважины по оси, l = 100 м;

– проекция i-го

отрезка скважины на вертикальную ось Z; l – длина отрезка

скважины по оси, l = 100 м; ![]() –

средний зенитный угол отрезка скважины на i – м интервале.

–

средний зенитный угол отрезка скважины на i – м интервале.

![]() (14)

(14)

где ![]() – проекция i-го

отрезка скважины на горизонтальную ось X;

– проекция i-го

отрезка скважины на горизонтальную ось X; ![]() –

средний азимут отрезка скважины на i-м интервале.

–

средний азимут отрезка скважины на i-м интервале.

![]() (15)

(15)

где ![]() – проекция i-го

отрезка скважины на горизонтальную ось Y.

– проекция i-го

отрезка скважины на горизонтальную ось Y.

Текущие координаты скважины находятся путём последовательного суммирования проекций отрезков скважин на одноимённые оси:

![]() (16)

(16)

![]() (17)

(17)

![]() (18)

(18)

где Zi, Xi,Yi – текущие координаты трассы по соответствующим осям.

На основании табл. 4 строится вертикальная и горизонтальная проекции скважины (рис. 3).

Рис. 3. вертикальная и горизонтальная проекции скважины

3. Выбор технических средств и описание методики проведения инклинометрииВ процессе бурения необходимо контролировать положение оси скважины в пространстве с целью: определения истинного положения полезного ископаемого и правильного построения геологического разреза и определения положения забоя скважины.

Различается два вида контроля искривления скважин – оперативный и плановый.

3.1 Оперативный контроль искривления скважин

Оперативный контроль – осуществляется силами буровой бригады через 15 – 20 м бурения скважины или один раз в сутки и предназначен для определения начала существенного искривления скважины и своевременного принятия мер для его устранения.

Оперативный контроль следует проводить при:

1) пересечении буровым снарядом перемежающихся слоев пород различной твердости, сопровождающемся изменением зенитного и азимутального углов;

2) пересечении мягких несцементированных или сильно разрушенных пород, тектонических нарушений, трещин, пустот, а также при выходе из зоны осложнения;

3) смене пород с различными анизотропными свойствами;

4) смене диаметра скважины;

5) перед каждым циклом искусственного искривления и по окончания цикла искривления;

3.2 Плановый контроль искривления скважин

Плановый контроль – осуществляется геофизическими (каротажными) отрядами через определенные интервалы бурения (практически через 200 – 300 м проходки) или по всему стволу скважины после окончания ее бурения до проектной глубины.

Особенности технологии проведения планового контроля:

· измерение зенитных и азимутальных углов осуществляется обычно через 10 – 20 м при подъеме прибора (инклинометра) из скважины;

· скорость подъема прибора не > 2000 – 2500 м/час;

· глубины определяются по счетчику;

· при повторных замерах в одной скважине перекрывается не менее 5 точек прежнего замера;

· результаты измерений заносятся в буровой журнал.

3.3 Инклинометры

По назначению инклинометры разделяются на приборы:

· для измерения только зенитного угла;

· для измерения зенитного угла и азимута.

Датчики для измерения зенитного угла разделяются на две группы:

· использующие принцип горизонтального уровня жидкости;

· использующие принцип отвеса.

Датчики для измерения азимута:

· магнитная стрелка;

· гироскоп;

· щуп.

По способу измерения и передачи информации на поверхность инклинометры подразделяются на:

· забойные, производящие измерения и передачу информации в процессе бурения (телеметрические системы);

· приборы, опускаемые в скважину на кабеле и выдающие информацию в процессе подъема из скважины или спуска;

· автономные приборы, спускаемые на колонне бурильных труб и выдающие информацию только после подъема инструмента.

3.3.1 Инклинометры для оперативного контроля

Автономные компасные инклинометры оперативного контроля

Автономные компасные инклинометры оперативного контроля делятся на две группы [5].

1. Одноточечные приборы, обеспечивающие за один спуск в скважину измерение одной точки ее ствола (зенитного и азимута) в диапазоне зенитных углов от 2 до 178°.

2. Многоточечный фотографический инклинометр МТ-4-40 конструкции ВИТР, обеспечивающий за один спуск в скважину измерение до 100 точек ее ствола с регистрацией на 8-миллиметровой пленке; диапазон его работы от 2 до 60°.

Инклинометры оперативного контроля опускаются в наклонные скважины на тонком канате диаметром 3 – 4 мм с использованием портативных лебедок типа электрической лебедки ЛОК-1500 конструкции ВИТРа, а в горизонтальные и восстающие скважины с помощью бурильной колонны.

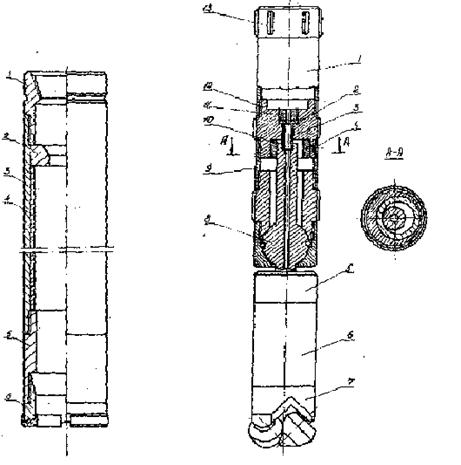

Спуск автономных инклинометров оперативного контроля должен осуществляться при использовании блок-трубы (рис. 4) скважины со счетчиком глубины.

К одноточечным инклинометрам относятся [5]:

· электромеханический инклинометр ИОК-42 конструкции ВИТР

· механические малогабаритные инклинометры МИ-42У и МИ-ЗОУ конструкции «Востказгеология».

Автономный одноточечный инклинометр ИОК-42

Автономный одноточечный инклинометр ИОК-42 представляет устройство, обеспечивающее его работу от автономного блока электропитания. Техническая характеристика представлена в табл 5 [5].

Таблица 5

Техническая характеристика ИОК-42

|

Диапазон измерения углов, градус: зенитных азимутальных |

0 – 180 0 – 360 |

|

Погрешность измерения углов, градус: зенитных (при углах 3 – 177°) азимутальных |

±1 ±2,5 |

| Питание скважинного прибора (сухие элементы А343 или дисковые аккумуляторы типа Д-0,26 С), В | 2×4,5 |

|

Внешнее гидростатическое давление на защитном кожухе, МПа, не менее наружный диаметр защитного кожуха длина кожуха, в т. ч. с утяжелителем |

20 42 2000/3000 |

| Масса, кг, в т. ч. с утяжелителем | 8/15,5 |

Спуск прибора производят с заарретированным (закрепленным) чувствительным измерительным элементом (ЧЭ), который по команде электронного таймера в заданной точке скважины, по истечении установленного времени, освобождает ЧЭ, магнитная стрелка устанавливается в плоскости магнитного меридиана Земли, затем по команде таймера ЧЭ основа закрепляется. После этого прибор извлекается из скважины. На дневной поверхности прибор с ЧЭ извлекается из защитной гильзы, и показания ЧЭ определяются визуально (желательно с помощью увеличительной лупы).

Прибор позволяет проводить измерения в скважинах любого направления от близких к вертикали до восстающих благодаря сферическому магнитно-гравитационному чувствительному элементу ЧЭ (2 – 178°).

При замере скважин с зенитными углами 2 – 60° наиболее эффективно спускать инклинометр на тросе с помощью любой лебедки. При измерении скважин с зенитными углами свыше 60° инклинометр в точку замера доставляется на бурильной колонне. При этом для устранения влияния стальной бурильной колонны на чувствительный элемент (датчик азимута) инклинометр должен быть удален от бурильной колонны на 3 – 5 м. Это может быть достигнуто использованием одной легкосплавной бурильной трубы (ЛБТ) или набором специальных антимагнитных штанг аналогичной длины. В сложных геологических условиях (большое количество шлама, обрушения стенок скважины и т.п.) следует помещать прибор в специальный контейнер из немагнитного материала.

Инклинометр состоит из защитного кожуха, тросовой головки, чувствительного элемента (ЧЭ), арретирующего механизма, таймера, блока питания.

Защитный кожух предохраняет инклинометр от механических воздействий и служит для защиты прибора от внешнего гидростатического давления столба жидкости в скважине. Кожух представляет собой трубу диаметром 42 мм из сплава Д16Т. Для увеличения скорости спуска инклинометра в скважине с вязкой промывочной жидкостью к нему присоединяется утяжелитель.

Тросовая головка является универсальным узлом, обеспечивающим крепление прибора к тросу лебедки или к колонне бурильных труб. Головка состоит из верхнего наконечника и тросовой муфты.

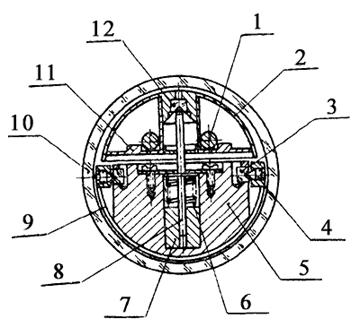

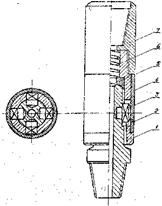

Магнитно-гравитационный чувствительный элемент инклинометра является датчиком зенитного угла и азимута и представляет собой две полусферы, подвешенные в подвижной рамке (рис. 5).

Нижняя полусфера (отвес) со смещенным вниз центром тяжести вращается на агатовых подпятниках в керновых опорах рамки и обеспечивает индикацию зенитного угла. В отвесе, перпендикулярно плоскости среза полусферы, установлен подпружиненный керн, на котором свободно вращается на агатовом подпятнике верхняя полусфера (картушка), являющаяся датчиком азимута, так как вклеенные внутри ее два постоянных магнита ориентируют картушку в направлении магнитного меридиана Земли. Рамка с полусферами вращается вокруг оси инклинометра на бронзовых подшипниках и, благодаря эксцентрично расположенному центру тяжести, всегда самоустанавливается в апсидальной плоскости скважины [5].

Рис. 5. Сферический чувствительный элемент автономного одноточечного инклинометра ИОК-42 ВИТРа.

1 – магниты; 2 – картушка компосная (азимутов); 3, 4 – керн, подпятник; 5 – отвес со шкалой зенитных углов; 6 – пружина; 7 – втулка; 8 – керн картушки; 9 – рамка апсидальная; 10 – стакан из оргстекла; 11 – основание (дно) картушки; 12 – подпятник

По взаимному расположению сферы отвеса и указателя, закрепленного на рамке, определяют зенитный угол, по расположению осей магнитов относительно апсидальной плоскости, нанесенной на нижней полусфере (отвесе) – азимут.

Арретирующий механизм фиксирует установившееся в точке замера состояние чувствительного элемента и обеспечивает неизменность взаиморасположения полусфер и рамки при подъеме инклинометра из скважины и при отсчете показаний.

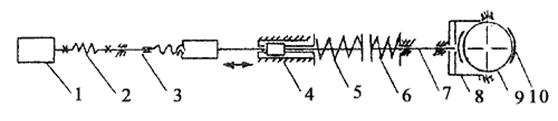

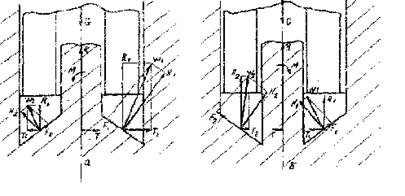

Кинематическая схема инклинометра приведена на рис.6 [5].

Рис. 6. Схема кинематическая инклинометра ИОК-42 конструкции ВИТР.

1 – электродвигатель; 2 – муфта сцепления; 3 – винтовая пара; 4 – кулиса; 5 – уравнительная пружина; 6 – компенсационная пружина; 7 – фиксатор; 8 – подвижная вилка; 9 – измерительная сфера; 10 – фрагмент защитного колпачка

Приводом всех деталей арретирующего механизма служит электродвигатель 1 типа ИДР-6, который работает по команде, поступающей от таймера. По первой команде через муфту сцепления 2 вращение передается на винтовую пару 3, где оно преобразуется в поступательное движение. Через кулису 4 отводится толкатель, подпружиненный уравнительной пружиной 5, а компенсационная пружина б с помощью фиксатора 7 отводит вилку 8 от купола защитного колпака 10 и одновременно освобождает измерительную сферу 9. По второй команде полярность питающего напряжения меняется на обратную, и происходит арретирование измерительного узла чувствительного элемента.

Таймер – чувствительный элемент инклинометра в процессе хранения, транспортирования и спуска находится в заарретированном состоянии, что обеспечивает надежность его показаний и долговечность работы инклинометра. Временные интервалы цикла измерения обеспечиваются таймером.

Таймер позволяет устанавливать время задержки, необходимое для выполнения вспомогательных работ и спуска инклинометра до точки измерения. По истечении времени задержки автоматически включается двигатель в режим разарретирования (30 с), далее происходит остановка двигателя (1 мин) для установки и успокоения деталей чувствительного элемента, и затем снова происходит включение двигателя (30 с) в режим арретирования.

Таймер представляет собой печатную электронную плату с пятью движковыми переключателями (S1 – S5) для установки необходимого времени задержки и тумблера включения питания инклинометра.

Блок питания обеспечивает автономное питание инклинометра и представляет цилиндрический контейнер из диэлектрического материала. В качестве элементов питания используют сухие элементы типа А343 (шесть штук), которые обеспечивают напряжение ± 4,5 В. Возможно использование других источников питания, обеспечивающих необходимое напряжение, например аккумуляторов типа Д-026Д или аккумуляторных батарей типа НКГЦ-0,45-1 (НКГЦ-1,8-1).

Инклинометры МИ-42У и МИ-ЗОУ

Инклинометры МИ-42У и МИ-ЗОУ конструкции «Востказгеология» имеют аналогичное конструктивное устройство.

· инклинометр МИ-42У обеспечивает измерение в одной точке пространственного положения скважины диаметром 46 мм и более до глубины 3500 м;

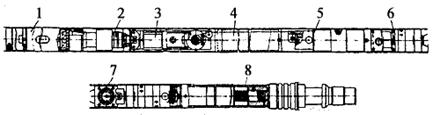

· инклинометр МИ-30У может использоваться в скважинах 36 мм и более и, кроме того, для измерения скважин, буримых комплексами ССК-46 и больших диаметров при спуске прибора внутри колонны бурильных труб без подъема последних из скважины (рис. 7).

Инклинометр МИ-42У состоит из следующих основных частей:

· измерительных узлов (0 – 90 ) и (0 – 5 )

· часового фиксирующего механизма

· защитной гильзы

· заводного ключа.

Инклинометр МИ-ЗОУ измерительного узла 0 – 5 не имеет.

Техническая характеристика данных инклинометров представлена в табл. 6 [5]

Таблица 6.

Техническая характеристика инклинометров МИ-42У и МИ-ЗОУ

| МИ-42У | МИ-ЗОУ | |

|

Диапазон измерения углов, градус: зенитных азимутальных |

0 – 180 0 – 360 |

|

|

Погрешность измерения углов, градус: зенитных азимутальных (> 4°) |

± 0°30 ± 4 от – 10 до + 60 |

|

| Диапазон рабочих температур, ºС | 25 | |

| Максимальное гидростатическое давление на прибор, МПа | 7 | 5 |

|

Габаритные размеры, мм: наружный диаметр длина |

||

| 42 | 30 | |

| 1200 | ||

Измерительный узел (0 – 90) представляет собой несущую рамку, состоящую из корпуса 3, на торцах которой посредством штифтов 2 закреплены кремневые опоры 1, в которой вмонтированы измерительные элементы – угломер зенитных углов 8 и буссоль магнитная 4. Несущая рамка имеет форму вырезанного цилиндра для размещения буссоли и выполняет роль эксцентричного груза, так как в ее нижней части размещены три свинцовых груза и благодаря которым она устанавливается в апсидальной плоскости.

В средней части корпуса рамки в камере траверсы 10, закрепленной винтами 7, на кремневых втулках подвешен угломер 8, цапфы которого имеют боковую амортизацию плоскими пружинами 9 с винтами. Угломер является частью диска (~110°) с цилиндрическим выступом, на котором нанесена шкала 0 – 90°. Для увеличения чувствительности угломер также снабжен свинцовым грузом. Закрепление буссоли и угломера осуществляется пружинами 5, 6.

Измерение инклинометром осуществляется следующим образом. При заводе часового фиксирующего механизма несущая рама, угломер и стрелки буссоли находятся в свободном состоянии и под действием гравитационных и магнитных сил занимают определенное положение. При срабатывании фиксирующего механизма происходит постепенное перемещение штока 11 и всей промежуточной фиксирующей системы до соприкосновения кольца с тормозной системой 5, 6 несущей рамки и ее упора в амортизатор. Далее происходит срабатывание тормозных систем, обеспечивающее арретирование измерительных элементов.

Отсчет производится визуально после подъема прибора из скважины и его извлечения из защитной гильзы.

Измерительный узел (0 – 5) смонтирован в трубчатом корпусе, в котором в верхней части размещена буссоль, составляющая одну систему с маятником-отвесом, внизу – фиксирующее устройство и резьба для соединения с часовым фиксирующим механизмом.

При спуске прибора в скважину на бурильных трубах для избежания их магнитного влияния на стрелку буссоли необходимо между гильзой инклинометра и бурильными трубами ввести разделительную немагнитную штангу длиной не менее 6 м, изготовленную из нержавеющих (сталь Х18Н10Т), латунных или дюралюминиевых труб.

Инклинометр многоточечный оперативного контроля МТ-1-40

Данный инклинометр предназначен для многократных измерений в одной или многих точках скважины, что значительно повышает оперативность контроля и достоверность о ее пространственном положении и снижает затраты на инклинометрические измерения, особенно при искусственном искривлении, требующем нескольких измерений интервала.

Для измерения азимутов и зенитных углов скважины инклинометр снабжен чувствительными элементами (магнитной стрелкой и отвесом, установленными на эксцентричной апсидальной рамке). Магнитная стрелка и отвес инклинометра снабжены шкалами для отсчета азимута и зенитного угла скважины.

Принцип действия инклинометра МТ основан на фотоизометрическом способе регистрации азимутов и зенитных углов скважины. Это позволяет наиболее простым способом осуществить бесконтактную регистрацию показаний магнитной стрелки компаса и отвеса инклинометра, заключенных в герметично закрытый корпус и взвешенных в жидкости, что повышает точность и объективность измерений и надежность прибора [5].

Техническая характеристика данного инклинометра представлена в табл. 7.

Таблица 7

Техническая характеристика инклинометра МТ-1-40

|

Диапазон измерений углов, градус: зенитных азимутов |

2 – 60 0 – 360 |

|

Основная погрешность (при зенитных углах более 4°), не более, градус: зенитных углов азимутов |

0,5 2,5 |

|

Габаритные размеры, мм: диаметр длина |

40 (42) 2000 |

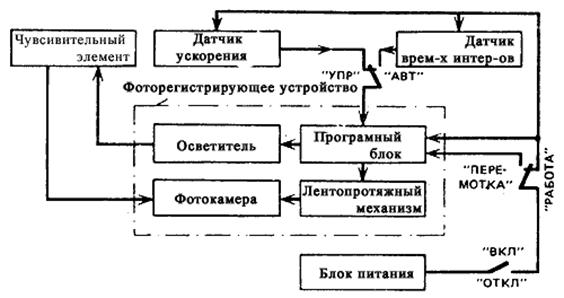

Структурная схема инклинометра

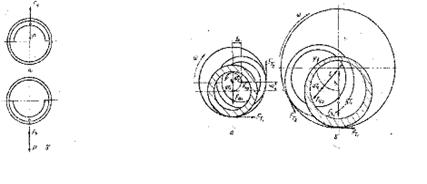

Инклинометр МТ представляет собой автономное устройство, работающее либо в автоматическом режиме, либо в режиме управления без электрической связи с поверхностью. Структурная схема инклинометра показана на рис. 8 [5].

Рис. 8. Структурная схема инклинометра МТ-1-40

Выбор режима работы осуществляется соответствующей установкой переключателя режима работы АВТ-УПР. В автоматическом режиме инклинометр работает по временной программе, задаваемой датчиком временных интервалов. В этом режиме инклинометр перемещают по скважине, контролируя по секундомеру время прохождения циклов программы. Через промежутки времени, предусмотренные в цикле для успокоения ЧЭ и регистрации их показаний, его останавливают в точке измерения, и каждый кадр фотопленки соответствует одному измерению.

В автоматическом режиме фотографирование шкал ЧЭ производится циклично через 2,5 мин, в режиме управления – по команде оператора с поверхности.

В режиме управления фоторегистратор инклинометра срабатывает только в тех точках скважины, где необходимо произвести измерение. В этом режиме датчик ускорений обеспечивает логическую схему телеуправления, в которой фактор «перемещение» является запрещающим, а фактор «остановка» – разрешающим сигналом, т.е. при перемещении инклинометра по скважине автоматический фоторегистратор всегда находится в выключенном состоянии и для его запуска необходимо остановить инклинометр. Для измерения в этом режиме оператор опускает инклинометр в точку измерения и выдерживает его без движения не менее 1 мин.

За это время происходит успокоение ЧЭ, фотографирование его шкал азимута и зенитного углов и выключение фотоинклинометра. Для последующего измерения необходимо переместить (встряхнуть) инклинометр, а затем его остановить

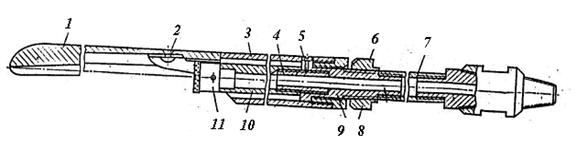

Инклинометрический блок скважинного прибора (рис. 9) состоит из чувствительного элемента 1, зенитных углов и азимутов; фоторегистрирующего устройства – автоматического фотоаппарата, состоящего из фотокамеры 2, механизма транспортирования фотопленки 3 с электромагнитом 5, кассет с пленкой и программного блока 4; пусковых устройств (датчика временных интервалов 7 и датчика ускорений 6); блока питания 8, размещенных в защитной гильзе [5].

Рис. 9. Автономный многоточечный фотоинклинометр МТ-1-40 конструкции ВИТР.1 – чувствительный элемент; 2 – фотокамера; 3 – механизм перемотки фотопленки; 4 – программный блок; 5 – электромагнит; 6 – датчик ускорений; 7 – датчик временных интервалов; 8 – блок питания

Все измерительные узлы ЧЭ – магнитная стрелка и шкала зенитных углов размещены в цилиндрическом герметичном корпусе (в его верхней части установлено прозрачное стекло), заполненном кремне-органической жидкостью ПМС-5, которая служит демпфером и световодом (рис. 10). Благодаря демпфированию ЧЭ в жидкости и шаровой опоре 12 измерения можно производить в скважинах с зенитным углом 1 – 2° и более.

Рис. 10. Чувствительный элемент фотоинклинометра МТ-1-40.

1 – компенсатор давления; 2 – вал вращения с подшипниками 11; 3 – апсидальная рамка эксцентричная; 4 – маятник; 9, 10 – керны; б – картушка азимутальная; 7 – кольцо из органического стекла с делениями зенитных углов; 8 – стекло с неподвижными индексами отсчета зенитных углов; 9 – защитное стекло с воздухозаборником; 12 – шаровая опора чувствительного элемента

Электрическое питание инклинометрического блока осуществляется от аккумуляторного или гальванического источников (элементы 343 или «Салют»).

Вспомогательные принадлежности инклинометра МТ-1 предназначены для обеспечения его работоспособности, обработки и расшифровки фотоснимков и состоят из устройства для подзарядки аккумуляторов; светонепроницаемого мешка, предназначенного для перезарядки кассет фотоаппарата; проявочного бачка и просмотровой лупы.

Инклинометр гироскопический автономный ИГА-1 производства ЗОА «Гирооптика»

Область применения: оперативный контроль пространственного положения скважин при строительстве горных выработок. Назначение: определение трехмерных координат х, у, z осевых точек группы вертикальных скважин [6].

Состав комплекта: скважинный прибор, наземное оборудование и программно-математическое обеспечение.

Скважинный прибор выполнен в виде прочного герметизированного корпуса цилиндрической формы, в котором установлены блок чувствительных элементов (БИЧЭ), электронный блок, вторичный источник питания и аккумуляторная батарея. В верхней и нижней частях корпуса скважинного прибора установлены два центратора, обеспечивающие установку его продольной оси по оси скважины [6].

Наземное оборудование включает ручную лебедку, устройства ее установки на обсадной трубе скважины, пульт управления и визирное устройство

Программно-математическое обеспечение включает пакет программ для камеральной обработки измерительной информации с использованием алгоритмов бесплатформенной инерциальной системы с помощью программно-аппаратных средств, отвечающих требованиям:

· ПК P-4, 1,2 ГГц;

· 256 Мбайт – ОЗУ;

· HDD – 20 Гбайт;

· ПО Windows 2000/XP.

В результате камеральной обработки определяются координаты х, у, z осевых точек группы скважин. Конечный результат обработки представляется в виде чертежей сечений группы скважин по заданным горизонтам [6].

Состав и назначение блоков

БИЧЭ включает двухканальный микромеханический преобразователь ускорений линейных (ПУС) и микромеханический преобразователь скорости угловой ПСК(У). Ось чувствительности ПСК(У) расположена по продольной оси скважинного прибора, а оси чувствительности ПУС – взаимноортогональны и перпендикулярны продольной оси.

Электронный блок, включающий аналого-цифровые преобразователи, контроллер внутреннюю память, обеспечивает преобразование аналоговых сигналов БИЧЭ в цифровой код и регистрацию измерительной информации во внутренней памяти.

Вторичный источник питания преобразует постоянное напряжение аккумуляторной батареи 9 – 12 В в стабилизированные напряжения, необходимые для функционирования БИЧЭ и электронного блока.

Аккумуляторная батарея скважинного прибора выполнена в виде герметичного сменного блока, позволяющего осуществить его замену в полевых условиях.

Ручная лебедка, устанавливаемая на обсадной требе скважины с помощью устройств крепления, обеспечивает спуск и подъем скважинного прибора в скважине. В состав лебедки входит барабан с тросом, датчик глубины спуска, стопорное устройство. Датчик глубины спуска состоит из мерного колеса, охватываемого тросом и валкодера, включающего оптоэлектронные датчики угла поворота колеса. При спуске угол поворота мерного колеса пропорционален перемещению скважинного прибора.

Пульт управления обеспечивает управление режимами функционирования инклинометра и включает клавиатуру, дисплей, съемный модуль Flash-памяти, контроллер и автономный источник питания. Пульт управления подключается к скважинному прибору и датчику глубины спуска. При спуске скважинный прибор отсоединяется от пульта управления и переводится в автономный режим работы [6].

Визирное устройство предназначено для установки базовой линии скважинного прибора по направлению на реперный пункт с известными координатами. При визировании на реперный пункт визирное устройство устанавливается в верхней части корпуса скважинного прибора на базовой поверхности.

Технология съемки группы скважин включает последовательное выполнение процедур [6]:

· установку скважинного прибора инклинометра и наземного оборудования в исходном положении в устье одной из скважин;

· привязка с помощью визирного устройства базовой линии скважинного прибора к реперному пункту;

· включение с помощью клавиатуры пульта управления скважинного прибора, проверка его функционирования, ввод исходных данных (координат устья скважины и реперного пункта, параметров скважины);

· перевод скважинного прибора в автономный режим записи измерительной информации и отсоединение пульта управления от скважинного прибора;

· спуск скважинного прибора в положение забоя скважины и последующий подъем в исходное положение с помощью ручной лебедки;

· подключение скважинного прибора к пульту управления, выключение автономного режима записи, перезапись измерительной информации во Flash-память пульта управления, выключение инклинометра;

· выполнение перечисленных процедур на каждой скважине всей группы скважин;

· выполнение камеральной обработки с использованием программно-математического обеспечения инклинометра и построение конечного продукта съемки – чертежей сечений группы скважин по заданным глубинам.

Основные технические данные:

· инклинометр работоспособен:

1) в диапазоне температур окружающей среды от – 20 до +40 °С;

2) при вибрации в диапазоне частот от 10 до 55 Гц с амплитудой – 2 10 м/с2;

3) при многократных ударах с ускорением 20 м/с и длительностью ударного импульса 2 мс;

4) в обводненных скважинах с глубиной водяного столба до 50 м

· инклинометр обеспечивает съемку вертикальных скважин, обсаженных стальными трубами со следующими параметрами:

1) внутренний диаметр труб – 76 – 102 мм;

2) глубина скважины – 100 м;

3) диапазон зенитных углов скважины – ± 8°.

· погрешность определения глубины – ± 0,3 м;

· диапазон измерения плановых координат X, Y – ± 2 м;

· случайная составляющая погрешности определения плановых координат X, Y, – 50/100 мм/м;

· габаритные размеры скважинного прибора:

1) диаметр – 68 мм;

2) длина – 1270 мм;

3) масса скважинного прибора – 10 кг.

3.3.2 Инклинометры для планового контроля

Отечественные электромеханические компасные инклинометры

Оперативный контроль искривления скважин при отсутствии специальных автономных инклинометров должен выполняться кабельными геофизическими инклинометрами.

Для измерения скважин в диамагнитных средах наиболее распространены следующие отечественные электромеханические компасные инклинометры: МИ-30, МИР-36, КИТ-60, КИТА-74 и др. Характеристики приведенных выше инклинометров приведены в табл. 8.

Таблица 8

Техническая характеристика отечественных каротажных инклинометров

| Тип инклинометра | Зенитный угол | Азимут | Диаметр скважинного прибора, мм | Температура max, °C | Давление, max, МПа | ||

| Диапазон, градус | Погрешность, мин | Диапазон, градус | Погрешность, градус | ||||

| КИТ | 0 – 50 | ± 30 | 0 – 360 | ± 4 | 60 | 120 | 60 |

| КИТА | 0 – 50 | ± 30 | 0 – 360 | ± 4 | 74 | 120 | 120 |

| ИМ-1 | 0 – 75 | ± 20 | 0 – 360 | ± 2 | 73 | 180 | 150 |

| ИН1-721 | 3 – 100 | 24 | 0 – 360 | ± 2 | 73 | 120 | 60 |

| МИ-30 | 0 – 50 | ± 30 | 0 – 360 | ± 5 | 30 | 130 | 80 |

| МИР-36 | 0 – 45 | ± 30 | 0 – 360 | ± 4 | 36 | 80 | 20 |

| «Зенит-40У» | 2 – 70 | ± 30 | 0 – 360 | – | 40 | ||

| ИММ-32-125/70 | 0 – 90 | ± 12 | 0 – 360 | ± 0,5 | 32 | 125 | 70 |

| ИГИ-42-120/70 | 0 – 90 | ± 15 | 0 – 360 | ± 1 | 42 | 120 | 70 |

Примечания.

1. Погрешность измерения азимута дана для зенитных углов, превышающих 3°.

2. Инклинометры ИН1-721 и «Зенит-40У» обеспечивают непрерывную регистрацию углов.

Ферромагнитный ИММ-32-125/70 и гироскопический инклинометры ИГИ-42-120/70

В ГП «Момент» (С.-Петербург) разработана более современная и совершенная конструкция кабельного ферромагнитного инклинометра диаметром 32 мм с поверхностным прибором типа ПЭВМ, а также совместно с ВИТРом принципиально новая конструкция малогабаритного гироскопического инклинометра диаметром 42 мм для ферромагнитных сред со сферическим гироскопом-акселерометром с электромагнитным подвесом ротора [5].

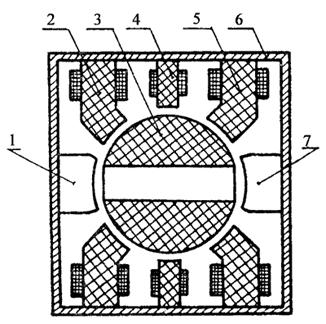

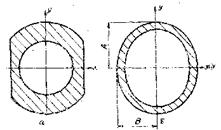

Конструктивно чувствительный элемент ЧЭ представляет собой ротор, размещенный в сферической полости, создаваемой торцами окружающих ротор полюсов восьми электромагнитов (рис. 11) [5].

Рис. 11. Конструкция чувствительного

элемента в форме шарового гироскопа-акселерометра с электромагнитным подвесом

ротора гироинклинометра ИГИ-42-120/70.

Рис. 11. Конструкция чувствительного

элемента в форме шарового гироскопа-акселерометра с электромагнитным подвесом

ротора гироинклинометра ИГИ-42-120/70.

1 – датчик момента; 2, 5 – статор подвеса; 3 – ротор; 4 – статор двигателя; 6 – корпус; 7 – датчик угла

Магнитопроводы электромагнитов объединены в два кольцевых ферритовых статора 2, 5. Аксиально отверстию ротора с обеих сторон размещены два идентичных четырехзубцовых электромагнитных статора 1, 7, выполняющих функции датчика момента, прилагаемого к ротору, и датчика угла.

В экваториальной плоскости ротора расположен статор двигателя 4, обеспечивающий вращение ротора на принципе асинхронной электромашины. Эти узлы расположены в цилиндрической вакуумплотной камере 6, необходимое разрежение в которой обеспечивается магниторазрядным газопоглотителем. Подводка питания и связь гироскопа с наземным прибором – ПЭВМ осуществляется через гермовводы, расположенные в торцевых крышках чувствительного элемента. Технические характеристики указанных ферромагнитного ИММ-32-125/70 и гироскопического инклинометров ИГИ-42-120/70 даны в табл. 8.

Зарубежные автономные инклинометры

В зарубежной практике автономные инклинометры применяются наиболее широко и представлены разнообразными вариантами конструкций. В зависимости от применяемых чувствительных элементов ЧЭ – датчиков измерения углов они разделяются на три группы: индикаторы зенитных углов, инклинометры с магнитными ЧЭ и с гироскопическими ЧЭ, а изготавливаются, как правило, с большим числом датчиков в комплекте с подразделением их на узкие поддиапазоны измерения зенитных углов ЗУ, нередко в 2 – 6° и 10 – 20°.

По методу регистрации показаний они разделяются на приборы [5]:

· с механической регистрацией путем перфорации бумажного или фольгированного диска (одна точка ЗУ), на электрохимической бумаге,

· фото- и кинорегистрация, иногда магнитный носитель.

Наиболее совершенные из них, например фирмы «Фридрих Лейтерт», обеспечивают измерение зенитного угла в диапазонах 0 – 10°, 0 – 20° и 17 – 130° с погрешностью его измерения соответственно ± 0,1°, ± 0,25°, ± 0,5° и азимута, равной ± 1°, иногда менее.

Технические характеристики некоторых зарубежных автономных инклинометров приведены в табл. 9 [5].

Таблица 9

Техническая характеристика некоторых зарубежных автономных инклинометров

| Фирма (страна) | Название прибора | Измеряемый параметр | Тип датчика азимута | Метод регистрации | Диапазон измерения ЗУ, градус | Наружный диаметр, мм |

|

| «Истмэн уипсток» (США) | «Дрифт индикатор» | ЗУ | - | П |

0,3 – 0,6 – 12, 0 – 30 |

41, 35, 32 |

|

| «Сингл шот», R и Е | ЗУ, А | М | Ф |

0 – 10,20; 15 – 90, 15 – 120 |

45, 35 |

|

|

| «Магнетик малтирл шот» | ЗУ, А | М | К |

0 – 5, 0 – 10, 0 – 17,0 – 90 |

45, 35 |

|

|

| «Гироскоп-инкмалтипл шот» | ЗУ, А | Г | К |

0 – 12, 0 – 24, 0 – 34,0 – 70 |

76, 51 |

|

|

| «Фридрих Лейтерт» (Германия) | НСТ | ЗУ, А | м | п |

0 – 12, 9 – 21, 18 – 30 |

42 |

|

| НПЕ, НПР | ЗУ, А | м | Ф, К |

0 – 10, 0 – 20, 17 – 130 |

45 |

|

|

| НГЕ, НГР | ЗУ, А | г | Ф, К |

0 – 12, 0 – 20, 0 – 34,0 – 90 |

76, 51 |

|

|

| «Кастер» (США) | «Сингл шот» «Малтишот» |

ЗУ, А ЗУ, А |

М М Г |

Ф К К |

0 – 3,0 – 20,0 – 80, 0 – 20,0 – 70,0 – 80, 0 -10,0 – 30 |

32 45 89, 76, 54 |

|

| «Магнетик сингл шот» А и В | ЗУ, А | М | Ф, К |

0 – 2,0 – 6,0 – 20, 0 – 120 |

32 – 89 |

|

|

| «Шуруэл» | ЗУ, А | Г | К |

0 – 6,0 – 20,0 -70, 0 – 90 |

45, 76 |

|

|

| «Сингл шот» S – S | ЗУ, А | Г | Ф | 45 |

|

||

| «Тотко» (США) | «Дабл рекордер» | ЗУ, А | М | П |

0 – 3,0 – 8,0 – 16, 0 – 90 |

48, 41 |

|

| 0 – 24,0 – 90 | 33 | ||||||

|

«Дирекшнл дабл...» |

ЗУ, А | М | П |

0 – 12,9 – 21, 18 – 30 |

41 |

|

|

| «Лиао Нинг дай-монд фактору...» (Китай) |

XJL XDC XJD XLD-45 |

ЗУ, А ЗУ, А ЗУ ЗУ, А |

М М - М |

в в в в |

0 – 50 0 – 6 0 – 90 0 – 90 |

33,5; 42 42 42 45 |

|

Примечание: ЗУ – зенитный угол; А – азимут; М – магнитный датчик; Г – гироскопический датчик; П – перфорация; В – визуальный отсчет; Ф – фоторегистрация; К – кинорегистрация. Широкий выбор датчиков обеспечивает большое удобство, более высокую точность измерений углов в узких диапазонах, значительную оперативность измерений и сохранность измерений по скважине на бумажных или фотоносителях для контроля.

4. Выбор средств и описание технологии борьбы с естественным искривлением

Жесткие компоновки

Одинарные жесткие компоновки

В практике работ для снижения интенсивности искривления зачастую используют удлиненные колонковые трубы с утолщенной стенкой.

Практически, очень часто для снижения интенсивности искривления используются трубы, снабженные различного рода центраторами.

Компоновки, (рис. 12) включают в состав наружной трубы колонкового набора алмазные расширители, что позволяет им эффективно работать в перемежающихся по твердости породах. Между нижним и средним блоками расширителей-центраторов введена профилированная, обычно, семигранная труба. Использование компоновок в породах VIII – IX категорий, частично X категории, позволяет снижать интенсивность искривления скважин в 2 – 8 раз.

Двойные жесткие компоновки

Двойные жесткие компоновки применяются в основном при бескерновом бурении, что объясняется особенностями их конструкции.

По данным Мельничука И. П. наименьшая интенсивность естественного искривления была обеспечена компоновкой следующей конструкции (рис. 13). Толстостенная труба 3, выполненная из ниппельной заготовки диаметром 57 мм с толщиной стенки 6,0 мм, с помощью ленточной резьбы соединяется с переходником 5 диаметром 73 мм, который имеет также внутреннюю резьбу для соединения с шарошечным долотом. Внутренняя труба 3 помещается в наружную трубу-кожух, выполненную из ниппельной заготовки диаметром 73 мм с толщиной стенки 6,5 мм. В этом случае радиальный зазор 4 между наружной и внутренней трубами составляет 1,5 мм. Этого достаточно для прохождения внутренней трубы в наружную даже при некоторой их эллиптичности. Зазор между трубами заполняется графитовой смазкой, смазкой КАВС или солидолом.

Переходники 1, 5 армируются твердосплавными вставками 6, выступающими над телом переходника на 0,5 – 1,0 мм, служащими для калибровки ствола скважины и предохранения переходника от износа.

Рис. 12. Жесткая компоновка Рис.13. Двойная труба-стабилизатор ПГО «Востокгазгеология»

При данной конструкции низа бурильной колонны крутящий момент и осевая нагрузка на долото передаются только через внутреннюю трубу. Наружная же труба-кожух не подвергается ни осевым нагрузкам, ни скручивающим усилиям, выполняя роль центратора низа колонны и стабилизатора направления ствола скважины, а также играя роль гасителя поперечных вибраций снаряда, что положительно сказывается на ресурсе долота.

Использование двойных труб-стабилизаторов позволяет снижать интенсивность естественного искривления в 3 – 4 раза.

Двойные напряженные компоновки

Типовая конструкция компоновки приведена на рис. 14. Перед бурением при сборке колонкового набора производится предварительное напряжение наружной трубы за счет энергии сжатой внутренней трубы. Внутренняя труба воспринимает очень большую осевую нагрузку сжатия, а так как она установлена во внешнюю трубу без зазора, не сгибается и не теряет устойчивости, то критическая нагрузка для нее будет определяться только усилием смятия материала труб. Практически, компоновки напрягаются при осевом усилии 40 – 50 кН.

Предварительно напряженные компоновки позволяют снизить интенсивность искривления в 2 – 3 раза при бурении в самых неблагоприятных, с позиций естественного искривления, условиях.

Рис.14. Двойная напряженная Рис.15. Двойная жесткая шарнирная компоновка компоновка

Двойная жесткая шарнирная компоновка

В Томском политехническом институте разработана принципиально новая конструкция компоновки, предназначенной для предупреждения искривления скважин.

Снаряд (рис. 15) имеет удлиненный центратор, состоящий из верхнего 13 и нижнего 12 расширителей-переходников, соединенных отрезком трубы 1. В нижнем расширителе-переходнике находится эксцентричная втулка 10 с фиксатором поворота 4. Для предотвращения утечки промывочной жидкости в нижнем расширителе-переходнике установлен резиновый патрубок 3, закрепленный с помощью втулки 2 и гайки 11. Расширитель-переходник 12 через трубу 9 жестко связан с корпусом двухплечевого шарнира 8. Верхнее плечо шарнира входит во внутреннее отверстие эксцентрично расположенной втулки, а нижнее плечо соединено через переходник 5 с колонковой трубой 6. К ни жней части колонковой трубы присоединен породоразрушающий инструмент 7, имеющий усиленное боковое армирование.

Благодаря наличию эксцентричной втулки можно получить в призабойной зоне фрезерующее усилие до 10 кН, действующее перпендикулярно стенке скважины в направлении, противоположном естественному искривлению. Это позволяет снижать интенсивность естественного искривления в 2 – 4 раза.

Жесткие компоновки с эксцентричной массой

При использовании компоновок с эксцентричной массой необходимо учитывать несколько подходов к теории работы снарядов этой группы.

Впервые дебалансный снаряд был разработан в Томском политехническом университете (ДС-1-ТПИ).

При вращении дебалансного снаряда вокруг некоторой оси (рис. 16) центробежная сила имеет либо разное направление с гравитационной силой (рис. 16, а), либо одинаковое с ней направление (рис. 16, б). Таким образом, суммарные дезориентирующие силы, действующие на висячую и на лежачую стенку скважины, не равны между собой, причем вторая из них больше. Поскольку скважины по большей части выполаживаются, то применение дебалансного снаряда приводит к уменьшению интенсивности этого процесса и к стабилизации скважины.

Механизм работы компоновок со смещенным центром тяжести предполагает регулирование центробежной силы или ее полное устранение независимого от частоты вращения и обеспечение вида движения, уменьшающего искривление скважин.

Рис. 16. Схема работы Рис. 17. Характер вращения компоновки

дебалансного снаряда: (по Страбыкину И.Н., Нескромных В.В.):

а – дебаланс у висячей стенки а-симметричная компоновка;

скважины; б – дебаланс у б-эксцентричная компоновка.

лежачей стенки скважины.

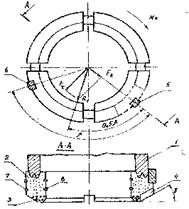

Жесткие компоновки с переменным моментом инерции поперечного сечения

В КазИМСе были разработаны и исследованы компоновки для алмазного бурения, имеющие различные значения осевого момента инерции относительно главных осей (рис. 18).

Рис. 18. Поперечные сечения компоновок с переменным моментом инерции сечения по различным осям:

а – цилиндрическая компоновка с двумя параллельными плоскими поверхностями;

б – овальная компоновка.

Использование на ряде месторождений колонковых наборов с овальным поперечным сечением показало возможность снижения интенсивности искривления в 1,5 – 2 раза по сравнению со стандартными наборами из круглых колонковых труб.

Коронки неправильной формы

Базированные коронки

Базированные коронки (рис. 19) предназначены для снижения интенсивности искривления скважины.

Коронка состоит из корпуса 1 к которому присоединена металло-керамическая матрица 2, содержащая естественные или искусственные объемные 3 и подрезные 7,8 алмазы. Наружная часть торца матрицы наклонена под углом γ к поперечной оси. В наклонной части торца матрицы выбран паз 4 (на рис. 15 горизонтальная проекция паза показана пунктиром). В боковую поверхность матрицы вмонтированы базовые направляющие 5,6. Базовые направляющие разнесены на угол β. Наружная поверхность матрицы коронки, заключенной между сторонами угла β, подрезными алмазами не армирована.

Рис. 19. Схема базированной коронки

При появлении некоторой посторонней поперечной силы, вызванной известными геолого-техническими причинами, величина и направление равнодействующей всех поперечных сил меняется, но не выходит за пределы сектора, ограниченного базовыми направляющими, что исключает возможность прижатия матрицы ее вооруженной частью к стенке скважины и резко снижает интенсивность увода скважины от первоначального направления.

Базированная коронка защищена авторским свидетельством (автор Кривошеев В.В.).

Коронки с эллиптическим торцом

Одним из перспективных направлений создания технических средств для снижения интенсивности естественного искривления скважин является разработка новых типов ПРИ.

Снижение необходимых осевых нагрузок на коронку без уменьшения удельных осевых нагрузок может достигаться путем разработки оригинальных конструкций матрицы (схема размещения и крупность алмазов, состав матрицы) или путем сокращения площади торца коронки.

Рис. 20. Схема работы коронки с эллиптическим торцом

Особенностью коронки, предлагаемой для снижения интенсивности искривления, является наличие эллипсной кольцевой формы рабочей части (рис. 20), причем большая ось эллипса по наружному контуру равна диаметру формируемого ствола скважины, а малая ось по внутреннему – диаметру керна. Эллипсная форма торцевой части позволяет создать коронки со сколько угодной малой площадью торца без изменения конструкции колонкового набора, поскольку при этом формируются ствол скважины и керн, имеющие стандартный диаметр.

Коронки с незамкнутым торцом матрицы

В Иркутском политехническом институте разработана теория снижения интенсивности искривления с использованием алмазных коронок с незамкнутым концом матрицы (рис. 21).

Рис.21. Схема алмазной коронки с незамкнутым концом.

Идея использования подобной коронки заключается в следующем. Несовпадение центра тяжести торца матрицы с точкой приложения осевого усилия приводит к появлению изгибающего момента, постоянно действующего по линии АВ независимо от вида движения коронки и стремящегося ориентировать след плоскости изгиба колонкового набора по этой линии.

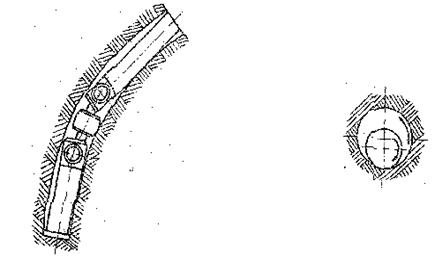

5. Выбор средств и описание технологии развития искривленияГибкие компоновки

Шарнирные компоновки позволяют регулировать интенсивность естественного искривления скважин в изотропных породах. Для выполаживания скважин используются одношарнирные компоновки (рис. 24) характеризующиеся тем, что диаметр колонковой трубы на один стандарт меньше диаметра ПРИ, имеющего утолщенную матрицу (12А3, 13И3). В качестве ПРИ при бурении скважин шарнирными компоновками могут использоваться алмазные и шарошечные долота.

За счет веса бурильных труб шарнир прижимается к лежачей стенке скважины, и между осями компоновки и скважины появляется угол перекоса, ориентированный на выполаживание. Различаются две конструкции одношарнирных компоновок – с опорой на коронку и промежуточной опорой.

Двухшарнирные компоновки (рис. 25) применяются для уменьшения зенитного угла скважины. Однако снижение зенитного угла (Δθ) не должно превышать величины, определяемой из выражения (19)

![]() , (19)

, (19)

где D – диаметр скважины; d – диаметр БТ; l – длина колонковой трубы; lк – длина коромысла; L – длина интервала искривления; f – угол перекоса коромысла (f = 5 – 7 град).

При несоблюдении этого условия может начаться выполаживание скважины (рис. 26) за счет перемещения верхнего шарнира от лежачей к висячей стенку скважины.

При исследовании работы шарнирных компоновок выяснилось, что компоновка вращается не только вокруг своей оси, но и вокруг оси скважины, накатываясь на стенку. Таким образом, при правом вращении снаряда имеет место левая прецессия снаряда (рис. 27).

Интенсивность искривления скважин компоновками в ряде случаев достигает 1 – 1,5 град/м, в среднем же находится на уровне 0,2 – 0,3 град/м.

Основным элементом шарнирных компоновок является буровой шарнир, обеспечивающий передачу крутящего момента и осевой нагрузки от одного к другому несооснорасположенному элементу бурильной колонны.

Рис.24. Одношарнирная компоновка. Рис.25.Двухшарнирная компоновка

Рис.26.Выполаживание скважин Рис.27.Обратная прецессия

двухшарнирной компоновкой. бурового снаряда

Шарнир ШБЗ-6 (рис. 28) состоит из корпуса 1, оси 2 и четырех специальных пальцев 3, которые входят в соответствующие гнезда оси и окна корпуса. Пята 5, прижимаемая пружиной 6 к сферической поверхности оси, предназначена для уменьшения утечек промывочной жидкости. Пальцы от выпадания удерживаются втулкой 4. С колонной БТ шарнир соединяется переходником 7. Диаметр шарниров от 44 до 73 мм.

Рис.28. Шарнир ШБЗ-6:

1-корпус; 2-ось; 3-палец; 4-втулка; 5-пята; 6-пружина; 7-перехожник.

Коронки правильной формы

Конусные коронки специальной геометрии

Коронки специальной геометрии, предложенные Боярко Ю.Л., предназначены для пространственного искривления скважин в анизотропных породах. Ориентация снаряда при их применении не требуется, однако предварительно необходимо определить величину и направление вектора анизотропии пород. В процессе искривления производится отбор керна, что является главным преимуществом коронок данного типа.

Если рабочую поверхность коронки сделать конусной так, чтобы рабочие поверхности режущих элементов образовали конус (внутренний или наружный), тогда при пересечении анизотропных горных пород под острым углом к оси снаряда будет происходить неравномерное разрушение пород забоя (рис. 29).

Рис.29. Схема искусственного искривления скважин коронками специальной геометрии

Балансированные коронки

Для управления искривлением скважин в ТПИ разработаны балансированные коронки (авторы Кривошеев В.В., Нейштетер И.А., Сулакшин С.С., Дельва В.А.).

Характер искривления и направление искривления зависят от соотношения сил, формирующихся на боковых поверхностях матрицы коронки, являющихся результатом разложения некоторой дезориентирующей силы N, которая, в свою очередь, является продуктом действия геолого-технических факторов, отклоняющих скважину от первоначального направления. Соотношение сил зависит от количества подрезных алмазов на боковых поверхностях матрицы, поэтому появляется возможность управления искривлением, увеличивая или уменьшая соотношение подрезных алмазов на боковых поверхностях коронок, и обеспечивая тем самым левое или правое отклонение скважины от первоначального направления естественного искривления. Немаловажное значение здесь играет и фрезерующая способность подрезных алмазов. Определенно, в частности, что наиболее эффективно фрезеруют стенку скважины острые алмазы изометричной формы. Таким образом, эффект искривления скважины в нужном направлении может быть усилен за счет установки на соответствующих поверхностях алмазов различной формы (дробленых или овализованных).

6. Выбор технических средств и описание технологии искусственного искривления скважиныИсходя из фактической геологической выбираем следующие средства для искусственного искривления скважины при её внепроектном отклонении от заданной трассы:

· отклоняющий снаряд типа СО-73/46 конструкции ВИТР;

· ориентатор “Курс”;

· расширитель ступенчатый типа РС-59/76;

· фрезер разбурник;

· шарнирная компоновка – ШК-73.

Отклонитель СО-73/46 (конструкции ВИТР)

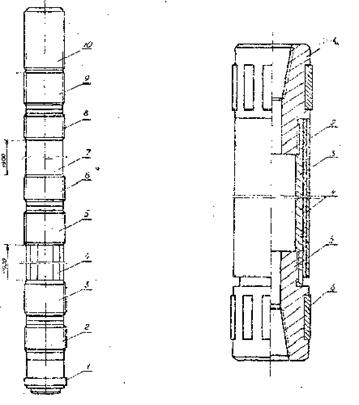

Схема отклоняющего снаряда СО-73/46 показана на рисунке 24.

Цельно металлический клин 1, соединён с корпусом отклонителя 3, срезающимися заклёпками 2, и шпонкой-ограничителем обеспечивающей клину, после срезания заклёпок свободное перемещение вдоль оси на длину шпоночного паза.

Отбурочный снаряд, отличающийся по диаметру на 2 стандартных размера от диаметра корпуса клина, состоит из стандартной алмазной или твердосплавной коронки 11 (в моём случае алмазная коронка типа ВИЗ) и короткой колонковой трубы 10. Через втулку 4, муфту 9 и гайку 8 колонковая труба соединяется с бурильной трубой 7. Муфта 9 крепиться в корпусе отклонителя срезающимися винтами 5.

Рис. 30. Отклонитель СО-73/46 (конструкции ВИТР)

Отклонитель перед постановкой на забой предварительно ориентируют. После этого под действием осевого усилия, создаваемого гидравлической системой подачи бурового станка, срезаются заклёпки 2. Корпус 3 смещается вниз и расклинивается между жёлобом клина и стенкой скважины. Увеличивая осевую нагрузку, срезают винт 5. При этом освобождается муфта 9. Ударом конусной гайки 8 по втулке 6 достигают полного расклинивания снаряда в скважине. В дальнейшем при вращении колонны бурильных труб чайка 8 отвинчивается от муфты 9.

После этого приступают к бурению пилот скважины малого диаметра освобождённым отборочным снарядом. После бурения пилот скважины (0,8 – 1,2 м) отбурочный снаряд вместе с корпусом отклонителя извлекают из скважины на бурильных трубах.

Техническая характеристика СО-73/46.

· диаметр, мм:

корпуса снаряда 73;

алмазной коронки 46;

· угол наклона корпуса клина, град 3;

· длина желоба клина, мм 765;

· радиус желоба клина, мм 28,5;

· диаметр снаряда в сборе 6170;

· масса, кг 50;

· присоединительная резьба к колонне бурильных труб – внутренняя замковая диаметром 42 мм.

· Величина искривления скважины за цикл составляет 1,0 – 1,5 град.

Ориетатор “Курс”

Принцип действуя скважинного датчика основан на преобразовании углового перемещения щетки, неподвижно установленной в корпусе ориетатора, в омическом сопротивлении реостата, фиксировано устанавливающегося при помощи груза относительно апсидальной плоскости скважины. Реостат, имеющий эксцентрично расположенный груз, закреплён на оси вращающейся вагатовых подшипников.

Под действием груза в наклонной скважине реостат устанавливается так, что начало его обмотки, совмещается с апсидальной плоскостью. Реостат входит в эксцентрическую схему прибора и является одним из четырех плечей моста Веетона. Три других плеча моста находиться в наземном пульте управления. На рис. 31 приведена кинематическая схема скважинного прибора. Он состоит из несущей оси 12, на которой жестко закреплён большой груз 13, на неё же надет корпус реостата 9 с малым грузом 8. Корпус реостата на несущей оси поддерживается пружиной. Внутри отверстие, под несущей осью в корпусе реостата находится шпонка, а вдоль оси шпоночный разрез, поэтому корпус реостата может перемещаться вдоль оси без вращения. Под реостатом неподвижно относительно гильзы прибора в щеткодержатель 11 установлена подпружиненная щетка 10.

В качестве ориентира используется электромагнит 2, сердечник 3 которого при помощи возвратной пружины 4 и шпонок 5 фиксирует положение реостата.

Техническая характеристика “Курс”

· предел допустимочти погркшнсти углов при зенитных углах, градус:

< 3 – 5 ± 10

> 5 ± (7-5)

· диапазон зенитных углов, при которых прибор может работать,градус

3 – 60

· размер скважининного датчика, мм

наружный диаметр 18

длина £1500.

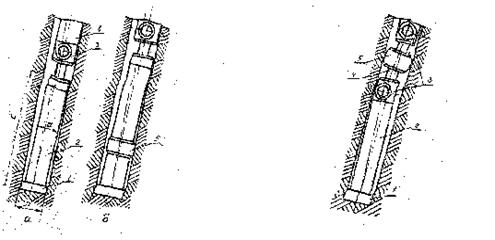

Ступенчатый расширитель типа РС-59/76

Расширитель ступенчатый (РС) конструкции ВИРТ (рис. 32) представляет собой компоновку, состоящую из направляющей трубы 1, двух подкоронников 2,3, соединительной муфты 4 и переходника 5. Подкоронники служат для присоединения к муфте коронок диаметром 59 и 76 мм. Направляющая для того, чтобы расширитель располагался соосно с пилот скважиной и не уходил в сторону.

Фрезер-разбурник

Фрезер-разбурник предназначен для проработки искривлённых участков скважины после их отклонения с целью создания нормальных условий работы бурового снаряда и колонны бурильных труб.

Фрезер-разбурник с центрирующей муфтой (рис.33) состоит из ПРИ 1, переходника 2, бурильных труб 3, алмазного фрезера 4, подкоронника 5 и муфты центратора 6.

Шарнирная компоновка

Шарнирная компоновка ШК-57 (рис. 34) необходима для предотвращения срезания изгиба ствола, полученного с помощью съемного отклонителя и увеличения набора кривизны. Диаметр колонковой трубы 75 мм, а её длина 1200 мм.

Последовательность операций цикла искусственного искривления:

1) инклинометрия призабойной зоны;

2) чистка скважины долотом от выступов керна;

3) ориентация отклонителя на поверхности;

4) спуск отклонителя в скважину и вывешивание его над забоем;

5) интенсивная промывка забоя скважины;

6) ориентация отклонителя;

7) постановка отклонителя на забой;

8) раскрепление отклонителя;

9) выкручивание отбурочного снаряда из страховочной гайки;

10) бурение пилот скважины

11) постановка на забой отбурочного снаряда;

12) срыв керна;

13) извлечение отклонителя из скважины;

14) проверка правильности бурения пилот скважины;

15) удлинение и расширение пилот скважины до номинального диаметра;

16) фрезерование уступа;

17) бурение скважины шарнирной компоновкой укороченным рейсом до тех пор, пока не войдет стандартная колонковая труба;

18) инклинометрия искривления ствола скважины.

7. Расчёт угла установки отклонителя

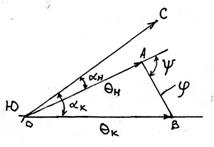

Для расчёта установки отклонителя строится векторная диаграмма, показанная на рис. 35.

От произвольно выбранного

направления на север откладывается по часовой стрелке азимут скважины в точке

начала искривления ![]()

![]() .

По этому направлению в масштабе откладывается величина зенитного угла скважины

в точке начала искривления

.

По этому направлению в масштабе откладывается величина зенитного угла скважины

в точке начала искривления ![]() .

.

Аналогичным образом откладываются величины азимутального (αк) и зенитного (θк) углов, которые скважина должна иметь по окончанию искусственного искривления. Окончание векторов θн и θк соединяются прямой АВ.

Рис. 35. Векторная диаграмма определения угла установки отклонителя

Углом установки отклонителя ψ является угол между продолжением вектора θн и прямой АВ. Длинна прямой АВ в том же линейном масштабе, что и θн, θк даёт угол полного пространственного искривления скважины φ, необходимого для получения по окончанию искривления зенитного угла и азимута , равных соответственно θк и αк.

Для определения θк и αк воспользуемся формулами (6) и (12):

![]() ,

, ![]() ;

;

Глубина l равна глубине, на которой необходима корректировка трассы. Следовательно:

l = 670 м; ![]() °;

°;

![]() °.

°.

θк – θн = Δθ, (20)

αк – αн = Δα, (21)

где Δθ и Δα необходимые величины отклонения и направления корректировки зенитного угла и азимута соответственно.

Δθ = +6°; Δα = +25°.

θн = θк – Δθ = 21,43 – 6 = 15,43°;

αн = αк – Δα = 31,12 – 25 = 6,12°;

![]() °;

°; ![]() °.

°.

Количество циклов искусственного искривления (m) отклонителем дискретного действия или длины рейса (lр) отклонителем непрерывного действия рассчитывается по формуле (22):

, (22)

, (22)

где δ – величина искривления скважины за один цикл для отклонителя дискретного действия, δ = 1,5.

7. СпецвопросАварии и осложнения при направленном бурении скважин

Аварией называется непредвиденное прекращение углубления скважины, вызванное нарушением состояния буровой скважины или находящегося в ней бурового инструмента. При этом отличительным признаком аварии обычно является наличие оставленных в скважине деталей бурового снаряда или инструмента, для извлечения которых необходимы специальные работы.

Осложнением называется затруднение углубления скважины, вызванное нарушением состояния буровой скважины.

При направленном бурении скважин, отличающихся от обычных наличием интервалов с различной интенсивностью искривления, расположенных на разных участках трассы, возникают аварии и осложнения, которые связаны с процессом искусственного искривления и его последствиями, что требует специальных методов по их устранению.

Аварии и осложнения при направленном бурении можно разделить на два вида:

а) аварии и осложнения при искусственном искривлении;

б) аварии и осложнения после искривления.

Учитывая явно выраженную связь аварийности бурильных труб с характеристикой кривизны скважин, полученной в результате применения отклоняющей техники, представляется целесообразным совместно рассмотреть эти вопросы.

Аварии

Аварии, возникающие при бурении, можно разделить на четыре группы:

· аварии с долотами (отвинчивание долота при спуске инструмента вследствие недостаточного его закрепления, слом долота в результате перегрузки и т.д.);

· аварии с бурильными трубами и замками (слом трубы по телу; срыв резьбы труб, замков и переводников и т.д.);

· аварии с забойными двигателями (отвинчивание; слом вала или корпуса и т.д.);

· аварии с обсадными колоннами (их смятие; разрушение резьбовых соединений; падение отдельных секций труб в скважину и т.д.).

Для ликвидации аварий применяют специальные ловильные инструменты (рис. 36): шлипс, колокол, метчик, магнитный фрезер, паук и другие. Однако лучше всего предотвращать аварии, строго соблюдая правила эксплуатации оборудования, своевременно осуществляя его дефектоскопию, профилактику и замену.

Осложнения

Обвалы пород возникают вследствие их неустойчивости (трещиноватости, склонности разбухать под влиянием воды). Характерными признаками обвалов являются:

1. значительное повышение давления на выкиде буровых насосов;

2. резкое повышение вязкости промывочной жидкости;

3. вынос ею большого количества обломков обвалившихся пород и т.п.

Поглощение промывочной жидкости – явление, при котором жидкость, закачиваемая в скважину, частично или полностью поглощается пластом. Обычно это происходит при прохождении пластов с большой пористостью и проницаемостью, когда пластовое давление оказывается меньше давления столба промывочной жидкости в скважине.

Интенсивность поглощения может быть от слабой до катастрофической, когда выход жидкости на поверхность полностью прекращается.

Для предупреждения поглощения применяют следующие методы:

1. промывка облегченными жидкостями;

2. ликвидация поглощения закупоркой каналов, поглощающих жидкость (за счет добавок в нее инертных наполнителей - асбеста, слюды, рисовой шелухи, молотого торфа, древесных опилок, целлофана; заливки быстросхватывающихся смесей и т.д.);

3. повышение структурно-механических свойств промывочной жидкости (добавкой жидкого стекла, поваренной соли, извести и т.п.).

Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости. Под действием напора воды происходит ее перелив или фонтанирование, а под действием напора нефти или газа - непрерывное фонтанирование или периодические выбросы.

К мероприятиям, позволяющим избежать газо-, нефте- и водопроявлений, относятся:

1. правильный выбор плотности промывочной жидкости;

2. предотвращение понижения ее уровня при подъеме колонны бурильных труб и при поглощении жидкости.

Прихваты бурильного инструмента возникают по следующим причинам:

1. образование на стенках скважины толстой и липкой корки, к которой прилипает бурильный инструмент, находящийся без движения;

2. заклинивание бурильного инструмента в суженных частях ствола или при резких искривлениях скважины, при обвалах неустойчивых пород, при осаждении разбуренной породы в случае прекращения циркуляции.

Ликвидация прихватов – сложная и трудоемкая операция. Поэтому необходимо принимать все возможные меры, чтобы их избежать.

Причины аварий

Технические причины аварий

1. Неудовлетворительное качество исходного материала (механическая прочность, упругость, твердость, морозостойкость, коррозиестойкость и т. д.), из которого изготовлены буровые установки, технологический, вспомогательный и специальный инструмент, контрольно-измерительные и регистрирующие приборы, технические средства для гидрогеологических и геофизических исследований в скважинах.

2. Применение изношенных технических средств со скрытыми конструктивными недостатками или изготовленных (отремонтированных) с нарушением.

3. Усталость металла, возникающая в процессе эксплуатации под действием различных нагрузок, меняющихся по величине и направлению.

4. Использование технических средств, которые не соответствуют в полной мере своему назначению.

5. Низкие эргономические показатели применяемых технических средств, особенно в отношении оптимального распределения функций между человеком и машиной, соответствия системы управления и контроля психофизическим возможностям человека, рационального конструктивного решения рабочего места.

Технологические причины аварий

1. Неправильный выбор и нарушение рациональных параметров режима бурения (осевая нагрузка, частота вращения, расход промывочной жидкости) и параметров процесса бурения, включая механическую скорость, крутящий момент, нагрузку при подъеме инструмента, давление промывочной жидкости.

2. Необоснованный выбор вида промывочной жидкости, применение которой не обеспечивает выполнение гидродинамических (вынос продуктов разрушения из скважины на поверхность, размыв породы на забое скважины) и гидростатических (предотвращение проникновения в ствол воды из пластов, образующих стенки скважины; сохранение стенок скважины, сложенных неустойчивыми породами, и т. п.) функций, функций коркообразования и некоторых других.

3. Несоответствие параметров глинистого или, другого раствора условиям бурения скважины, вызванное некачественным приготовлением, несвоевременной заменой и несовершенной системой его очистки от шлама.

4. Использование тампонажных смесей и цементных растворов низкого качества, особенно в условиях нарушения целостности стенок скважины.

5. Неправильный выбор области применения антивибрационных средств, недостаточный учет геологических и гидрогеологических условий, включая геолого-структурные и механические свойства горных пород, степень минерализации подземных вод, характер излива жидкости из скважин, диаметр бурения и др.

6. Плохая подготовка скважины к геофизическим и гидрогеологическим исследованиям – некачественная проработка ствола долотом или коронкой номинального диаметра на всем неукрепленном интервале с целью ликвидации уступов, резких переходов от одного диаметра к другому, мест сужения и пробок; не обеспечение однородности раствора по всему стволу скважины и др.

Организационные причины аварий

1. Несвоевременное проведение профилактических мероприятий по предупреждению аварий и простоев, которые могут привести к созданию аварийной ситуации на скважине, нечеткое выполнение членами буровой бригады своих обязанностей.

2. Нечеткая разработка и осуществление мероприятий по предупреждению и преодолению геологических осложнений, вызывающих прекращение углубки скважины.

3. Отсутствие на буровой необходимых запасов технологического, вспомогательного, аварийного и специального бурового инструмента, материалов, ПЖ, запасных частей для срочного ремонта оборудования, особенно в ночных сменах в соответствии с установленными нормами.

4. Нерегулярное проведение планово-предупредительного ремонта, включая ежесменные осмотры и плановые ремонты, проводимые буровой бригадой.

5. Нарушения в оформлении технической документации (буровом журнале, буровом рапорте, журнале по технике безопасности, журнале профилактических ремонтов и осмотров оборудования и др.), искажающие объективное освещение геолого-технической и организационной обстановки на буровой вышке.

6. Внезапное прекращение подачи электрической энергии без предупреждения буровой смены, диспетчерской службы или руководства партии (экспедиции), не позволившее своевременно принять меры к извлечению технологического инструмента или измерительного прибора из скважины.

7. Отсутствие радиотелефонной связи с буровой, необеспечение технического надзора в ночных сменах, особенно на отдаленных объектах и при бурении скважин в сложных условиях.

8. Нарушения существующих норм и правил предупреждения аварий, особенно при бурении направленных и глубоких скважин, а также при пересечении обвалившихся и пучащихся пород, плывунов, карстовых пустот, каверн, поглощающих горизонтов и других неблагоприятных зон, затрудняющих углубку буровой скважины.

9. Недостаточная теоретическая и практическая подготовка рабочих, обслуживающих буровые установки и геофизическую (гидрогеологическую) аппаратуру.