Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Контрольная работа: Применение и устройство строительных машин

Контрольная работа: Применение и устройство строительных машин

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Тихоокеанский государственный университет

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Строительные машины»

Студента Коростелева

Владимира Ивановича

Специальность Промышленное

и гражданское строительство

Хабаровск, 2011

Оглавление

1. Устройство и принцип действия четырехтактного карбюраторного двигателя

1.1 Основные механизмы и системы двигателя

1.1.1 Конструкция основных механизмов двигателя

1.1.2 Основные понятия и определения

1.1.3 Рабочий цикл четырехтактного двигателя

1.2 Карбюраторный двигатель

1.2.1 Система питания карбюраторного двигателя

1.2.2 Система охлаждения и смазки

2. Стреловые самоходные краны, назначение, классификация,

устройство

3. Бульдозеры, назначение, классификация, устройство

4. Типы просеивающих поверхностей, назначение, классификация грохотов

4.1 Типы просеивающих поверхностей

4.2 Назначение, классификация грохотов

5. Определить производительность бульдозера при разработке грунта

Список используемой литературы

1. Устройство и принцип действия 4-тактного карбюраторного двигателя

Двигателем внутреннего сгорания называют такой тепловой двигатель, в котором топливо в смеси с воздухом воспламеняется и сгорает внутри цилиндров, при этом теплота, выделяющаяся при сгорании топлива, преобразуется в механическую энергию для приведения в действие машины и рабочего оборудования с целью совершения полезной работы.

ДВС применяются на автомобилях, тракторах-тягачах, мобильных и прицепных строительных и дорожных машинах благодаря ряду достоинств: автономности, т.е. независимости от внешних источников энергии, высокой экономичности и постоянной готовности к работе, простоте обслуживания и управления.

1.1 Основные механизмы и системы двигателя

Поршневой ДВС состоит из следующих механизмов: кривошипно-шатунного, газораспределительного и декомпрессионного, а также систем: питания, смазки, охлаждения, зажигания (карбюраторные) и пуска.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм обеспечивает своевременный впуск в цилиндр воздуха (у дизелей) или горючей смеси (у карбюраторных двигателей) и выпуск из цилиндра отработавших газов.

Декомпрессионный механизм (у дизелей) облегчает прокручивание коленчатого вала при запуске холодного двигателя, а также его остановку.

Система питания карбюраторного двигателя предназначена для приготовления и подачи в цилиндры горючей смеси определенного состава в необходимом количестве в соответствии с режимом его работы.

В дизельных двигателях система питания обеспечивает периодический впрыск и тонкое распыление топлива в камере сгорания в количестве, соответствующем режиму его работы. Система смазки подает к трущимся деталям двигателя масло, которое уменьшает трение и износ, охлаждает детали и удаляет с них продукты износа и загрязнения.

Система охлаждения отводит излишнее тепло от деталей двигателя и поддерживает его нормальную температуру 85...95 oС.

Система пуска осуществляет запуск двигателя.

Система зажигания карбюраторных двигателей предназначена для принудительного воспламенения рабочей смеси от электрической искры. У дизеля система зажигания отсутствует.

1.1.1 Конструкция основных механизмов двигателя

а) Кривошипно-шатунный механизм (КШМ).

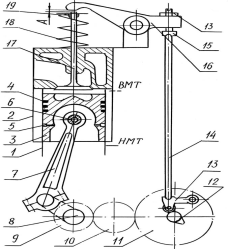

КШМ (рис. 1) состоит из гильзы 1, размещенной в блоке цилиндров 2, поршня 3 с компрессионными 4 и маслосъемными кольцами 5. Поршень 3 пальцем 6 соединен с шатуном 7, который установлен на шатунной шейке коленчатого вала 8 двигателя.

Рис. 1. Схема кривошипно-шатунного и газораспределительного механизмов

Поршни изготавливают из сплавов алюминия АЛ-25 и подвергают термической обработке.

Поршневые компрессионные кольца 4 должны создавать герметичность полости цилиндра, их изготавливают из специальных марок чугуна с хромированием рабочих поверхностей. Маслосъёмные кольца 5 снимают излишки масла со стенок гильзы 1. Поршневой палец 6 шарнирно соединяет поршень 3 с шатуном 7 и для облегчения выполнен полым. Шатун 7 передает коленчатому валу 8 силу давления газов со стороны поршня 3.

Подшипники шатунные и коренные коленчатого вала 8 служат для уменьшения трения при вращении коленчатого вала в коренных опорах и в месте соединения шатуна с коленчатым валом.

Коленчатый вал 8 воспринимает нагрузки от шатунов 7 и служит для преобразования энергии возвратно-поступательного движения поршня 3 в энергию вращательного движения маховика. Маховик предназначен для вывода поршня из мертвых точек и достижения равномерности вращения коленчатого вала двигателя. Маховик также дает возможность преодолевать кратковременные перегрузки. Материал маховика - серый чугун.

в) Газораспределительный механизм

На четырехтактных автотракторных двигателях применяется клапанный механизм распределения. Различают механизмы с нижним и верхним расположением клапанов. В современных конструкциях наиболее распространено верхнее расположение клапанов. При верхнем расположении клапанов улучшается наполнение цилиндров горючей смесью (воздухом), достигается большая степень сжатия, что повышает экономичность двигателя.

Движение от шестерни 9 (рис. 2), установленной на коленчатом валу 8, передается на промежуточную шестерню 10, а затем на шестерню 11 распределительного кулачкового вала 12.

При вращении кулачок вала 12 через ролик передает движение толкателю 13 и через штангу 14 на регулировочный винт 15 и коромысло 16, давление от которого передается на клапан 17, сжимая при этом клапанную пружину 18, удерживаемую на клапане 17 с помощью двух сухариков 19. Перемещение клапанов 17 сообщает полость цилиндра с атмосферой. Диаметр тарелки впускного клапана больше, чем выпускного.

В процессе работы клапан нагревается, и его длина увеличивается. Для исключения нарушения герметичности камеры сгорания при нагрева-нии клапанов предусмотрен тепловой зазор А между клапаном и бойком коромысла. Для впускных клапанов А = 0,35 мм, выпускных - 0,45 мм.

1.1.2 Основные понятия и определения

Верхняя мертвая точка (ВМТ) - верхнее расположение поршня в гильзе цилиндра.

Нижняя мертвая точка (НМТ) - нижнее расположение поршня в гильзе цилиндра.

Ход поршня - расстояние между ВМТ и НМТ.

Рабочий цикл двигателя - совокупность процессов, последовательно и периодически протекающих в цилиндре.

Такт - часть рабочего цикла двигателя, происходящая за один ход поршня (от одной мертвой точки к другой). Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называются четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода поршня или за один оборот коленчатого вала, называются двухтактными.

Рабочий объем цилиндра - объем, освобождаемый поршнем при его перемещении от ВМТ к НМТ

![]()

где S - ход поршня; D - диаметр цилиндра.

Объем камеры сжатия Vс - объем над поршнем, когда он находится в ВМТ. Полный объем цилиндра - сумма объема камеры сжатия и рабочего объема цилиндра, т.е. пространство над поршнем, когда он находится в НМТ - V = Vс + Vn. Степень сжатия E = V/Vc. Таким образом, E - показатель уменьшения объема смеси или воздуха, сжатых в цилиндре. У карбюраторных двигателей E= 6...10.

Увеличение степени сжатия способствует повышению мощности и экономичности двигателя.

Смесь, поступающая в цилиндр двигателя из карбюратора, называется горючей смесью. Продукты сгорания топлива называются отработанными газами. Главными параметрами двигателя являются номинальная мощность и номинальная частота вращения коленчатого вала.

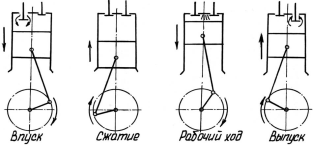

1.1.3 Рабочий цикл четырёхтактного двигателя

Двигатели, у которых весь рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называются четырехтактными.

Рабочие циклы четырехтактных двигателей (дизелей и карбюраторных) имеют одинаковые названия тактов: впуск, сжатие, рабочий ход, выпуск.

При вращении коленчатого вала 8 (рис. 2) движение посредством шатуна 7 передается поршню 3, а через шестерни 9,10,11 - распределительному валу 12, который воздействует своими кулачками на толкатели 13, штанги 14, регулировочные винты 15, коромысла 16 и открывает клапаны 17, преодолевая усилие пружины 18.

Первоначальное вращение коленчатому валу 8 передается от системы пуска (стартера или пускового карбюраторного двигателя), а после запуска двигателя его вращение обеспечивается за счет энергии сгорания горючей смеси.

1.2 Карбюраторный двигатель

а) Впуск. При движении поршня от ВМТ к НМТ в цилиндре создается некоторое разрежение (примерно 0,005...0,025 МПа), и горючая смесь из карбюратора поступает через открытый впускной клапан. Выпускной клапан закрыт (рис. 2).

Рис. 2. Схема рабочего цикла четырехтактного двигателя

б) Сжатие рабочей смеси. Горючая смесь, перемешанная с оставшимися в цилиндре отработанными газами, называется рабочей смесью. Сжатие рабочей смеси начинается при движении поршня из НМТ к ВМТ, при этом оба клапана закрыты. В конце такта "сжатие", когда поршень находится на незначительном расстоянии от ВМТ, между электродами запальной свечи проскакивает электрическая искра от системы зажигания, и рабочая смесь воспламеняется. Температура рабочей смеси перед воспламенением достигает 350...450 oС, а давление 0,6...2,2 МПа.

в) Рабочий ход. Теплота, выделяющаяся при сгорании, резко повышает температуру (до +1900...2400 оС) и давление (до 2,0...2,5 МПа) газов. Под действием усилия давления газов поршень движется от ВМТ к НМТ. При этом газы совершают полезную работу.

г) Выпуск отработанных газов. При движении поршня от НМТ к ВМТ открывается выпускной клапан, происходит выталкивание (выпуск) отработанных газов. Температура газов составляет 600...800 оС.

После прихода поршня в ВМТ рабочий цикл повторяется.

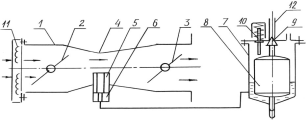

1.2.1 Система питания карбюраторного двигателя

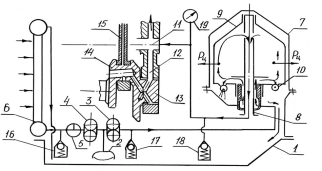

В карбюраторных двигателях к основным элементам системы питания относятся карбюратор, топливный бак с отстойником, подкачивающий насос. Рассмотрим принцип действия простейшего карбюратора (рис. 3). Карбюратор служит для приготовления горючей смеси. Карбюратор состоит из корпуса 1, воздушной заслонки 2, дроссельной (топливной) заслонки 3, диффузора 4, распылителя 5, жиклера 6, поплавковой камеры 7, поплавка 8, игольчатого клапана 9, побудителя 10 и воздушного фильтра 11.

Рис. 3. Схема простейшего карбюратора

При заполнении топливом (бензином) поплавковой камеры 7 поплавок всплывает, и при определенном уровне игольчатый клапан 9 прекращает поступление топлива через трубку 12. Благодаря разрежению, возникающему в цилиндре при движении поршня, воздух через воздухоочиститель 11 поступает в диффузор 4. Вследствие уменьшения сечения в диффузоре 4 скорость воздуха возрастает, а давление падает. Под действием разности давлений в диффузоре 4 и атмосферного давления в поплавковой камере 7 топливо поступает в жиклер 6 и фонтанирует через распылитель 5 в диффузоре, где подхватывается потоком воздуха, испаряется и поступает в цилиндр двигателя. При истечении топлива из распылителя 5 уровень его в поплавковой камере 7 понизится, поплавок 8 опустится вниз и игольчатый клапан 9 откроет подачу топлива.

Дроссельная заслонка 3 служит для регулирования количества поступающей рабочей смеси. При пуске двигателя воздушный трубопровод карбюратора прикрывается воздушной заслонкой 2, а дроссельная заслонка 3 полностью открывается.

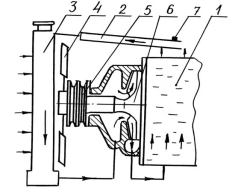

1.2.2 Система охлаждения и смазки

В процессе сгорания топлива часть тепла передается стенкам камеры сгорания и цилиндрам двигателя. Перегрев двигателя сопровождается изменением зазоров, повышением износа трущихся деталей и может привести к заклиниванию деталей, образованию трещин в головках цилиндров, смолообразованию, т.е. выделению из масел твердой фазы. Оптимальной температурой является 85...95 оС. Работа двигателя при температуре ниже оптимальной снижается срок службы двигателя, увеличивает расход топлива.

Системы охлаждения автотракторных двигателей по типу охлаждающего агента подразделяются на воздушную и жидкостную. Наибольшее распространение получило жидкостное охлаждение. В качестве охлаждающего агента используется вода, этиленгликоль, тосол, дизельное топливо и другие жидкости. Этиленгликоль, тосол, дизельное топливо применяются в зимнее время и в условиях Крайнего Севера.

Жидкость, отводящая тепло от нагретых деталей двигателя, находится в пространстве между стенками блока и головки цилиндра, образуя так называемую рубашку 1 (рис. 4). Нагреваемая жидкость из рубашки 1 по водяному коллектору 2 отводится в радиатор 3 - специальный охладитель. Охлаждение жидкости в радиаторе 3 производится путем обдува его с помощью вентилятора 4, приводимого шкивом 5. Циркуляция жидкости в системе охлаждения обеспечивается центробежным насосом 6, находящимся на одном валу с приводом шкива 5.

Привод шкива осуществляется клиноременной передачей от коленчатого вала двигателя.

Рис. 4. Система охлаждения двигателя

Охлаждение двигателя - водяное, с принудительной циркуляцией. В качестве охлаждающей жидкости применяется чистая пресная вода, дождевая или речная. Жесткую воду следует смягчать кипячением, предварительным добавлением 8 г каустической соды (NaOH) на 10 л воды или хромонатриевой соли (хромпик) Na2 Cr2 O3 в количестве 30 г на 10 л воды.

Для удаления накипи сливают воду и в систему охлаждения заливают раствор, содержащий 750...800 г соды (NaOH) и 250 г керосина на 10 л воды. Двигатель запускают и прогревают на средних оборотах в течение 10 минут. Затем останавливают двигатель, и раствор оставляют в системе на 10...12 часов. После этого двигатель вновь прогревают, сливают раствор и промывают чистой водой в количестве не менее 150 литров.

Система смазки служит для уменьшения сил трения, отвода тепла от трущихся поверхностей, а также удаления продуктов износа из зон трения. Кроме того, слой смазки, находящийся на поверхности гильзы, колец и поршня, обеспечивает уплотнение цилиндра.

Двигатель имеет комбинированную систему смазки: часть деталей смазывается под давлением, часть - разбрызгиванием масла. Под давлением смазываются коренные и шатунные подшипники, подшипники газораспределительного вала. Остальные узлы смазываются разбрызгиванием.

Моторное масло, находящееся в картере (поддоне) 1 (рис. 5), через маслоприемник 2 с крупной сеткой всасывается двумя секциями 3 и 4 шестеренного насоса и направляется по двум направлениям: в масляный радиатор 6 через трехходовой кран-переключатель "зима-лето" 5 и для смазки деталей двигателя.

Рис. 5. Система смазки двигателя

Масло из секции 3 направляется к центробежному очистителю 7, внутри которого на оси 8 установлен ротор 9, в нижней части имеющий два сопла 10. Под давлением масло вытекает из сопел 10, создающих "сегнеров" эффект, в результате которого ротор 9 начинает вращаться со скоростью 5500...6000 об/мин. Загрязняющие частицы масла, находящегося в роторе, под действием центробежной силы прилипают к стенкам ротора 9. Очищенное масло по каналу внутри оси 8 поступает к горизонтальному каналу 11, просверленному в блоке цилиндров двигателя, а от него каналами 12 к коренным шейкам 13 коленчатого вала и по косо расположенному каналу к шатунным шейкам 14. Смазка поршневых пальцев осуществляется через канал 15 в шатуне.

Давление в системе смазки регулируется редукционным клапаном 16, предохранительным 17 и сливным 18 клапанами соответственно на 0,6; 0,7; 0,35 МПа.

Контроль давления осуществляется по манометру 19. Оптимальное давление составляет 0,25...0,35 МПа.

2. Стреловые самоходные краны, назначение, классификация, устройство

Стреловые самоходные краны представляют собой стреловое или башенно-стреловое крановое оборудование, смонтированное на самоходном гусеничном или пневмоколесном шасси. Такие краны являются основными грузоподъемными машинами на строительных площадках и трассах строительства различных коммуникаций. Широкое распространение стреловых самоходных кранов обеспечили: автономность привода, большая грузоподъемность (до 250 т), способность передвигаться вместе с грузом, высокие маневренность и мобильность, широкий диапазон параметров, легкость перебазировки с одного объекта на другой, возможность работы с различными видами сменного рабочего оборудования (универсально) и т. д. Различают стреловые самоходные краны общего назначения для строительно-монтажных и погрузочно-разгрузочных работ широкого профиля и специальные для выполнения технологических операций определенного вида (краны-трубоукладчики, железнодорожные и плавучие краны и т. п.).

Стреловые самоходные краны общего назначения классифицируют следующим образом:

а) по грузоподъемности: легкие (грузоподъемностью 10 т),средние (грузоподъемностью 10...25 т), тяжелые (грузоподъемностью выше 25 т)

б) по типу ходового устройства: автомобильные (на стандартных шасси грузовых автомобилей), тракторные (навесные на серийные тракторы), пневмоколесные, гусеничные, имеющие специальные шасси

в) по количеству и расположению силовых установок: с одной силовой установкой на ходовом устройстве (шасси), с одной силовой установкой на поворотной части, с двумя силовыми установками

г) по количеству приводных двигателей механизмов: с одномоторными приводами, многомоторным приводами

д) по типу привода: с механическим приводом, электрическим приводом, гидравлическим приводом

е) по количеству и расположению кабин управления: с кабинами только на шасси, только на поворотной платформе, на шасси и на поворотной платформе

ж) по конструкции стрелы: со стрелой неизменяемой длины, выдвижной стрелой, c телескопической стрелой

з) по способу подвески стрелы: с гибкой (на канатных полиспастах), жесткой (с помощью гидроцилиндров) подвеской

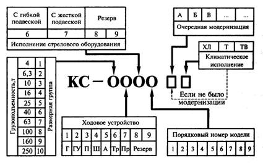

Рис. 1.Схема индексации стреловых самоходных кранов

Основные типоразмеры и параметры современных стреловых самоходных кранов, а также технические требования к ним регламентированы ГОСТ 22827-85 «Краны стреловые самоходные общего назначения. Технические условия». В соответствии с этим стандартом предусмотрен выпуск десяти размерных групп стреловых самоходных кранов грузоподъемностью 4; 6,3; 10; 16; 25; 40; 63; 100; и 250 т. Указанные грузоподъемности кранов - это максимально допустимая масса груза, которую может поднять кран данной размерной группы при минимальном вылете основной стрелы.

Всем моделям стреловых самоходных кранов общего назначения, выпускаемых в Российской Федерации, присваивается индекс, структурная схема которого показана на рис. 1. Первые две буквы индекса КС обозначают кран стреловой самоходный; четыре основные цифры индекса последовательно обозначают: размерную группу (грузоподъемность в т) крана, тип ходового устройства, способ подвески стрелового оборудования и порядковый номер данной модели крана.

Десять размерных групп кранов обозначаются соответственно цифрами 1...10. Тип ходового устройства указывается цифрами 1...9, причем цифра 1 обозначает гусеничное устройство (Г), 2 - гусеничное уширенное (ГУ), 3 - пневмоколесное (П), 4 - специальное шасси автомобильного типа (Ш), 5 - шасси стандартного грузового автомобиля (А), 6 - шасси серийного трактора (Тр), 7 - прицепное ходовое устройство (Пр), 8, 9 - резерв. Способ подвески стрелового оборудования указывается цифрами 6 или 7, обозначающими соответственно гибкую или жесткую подвеску. Последняя цифра индекса (цифры 1...9) обозначает порядковый номер модели крана. Следующая после цифрового индекса дополнительная буква (А, Б, В и т. д.) обозначает порядковую модернизацию данного крана, последующие буквы (ХЛ, Т или ТВ) - вид специального климатического исполнения машины: ХЛ - северное, Т - тропическое, ТВ - для работы во влажных тропиках.

Например, индекс КС-4561АХЛ обозначает: кран стреловой самоходный, четвертой размерной группы (грузоподъемностью 16 т), на стандартном шасси грузового автомобиля, с гибкой подвеской стрелового оборудования, первая модель, прошедшая первую модернизацию, в северном исполнении.

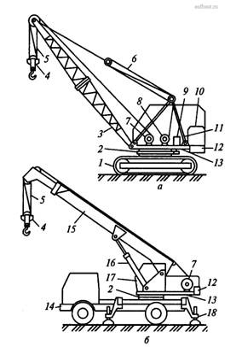

Рис. 2. Схемы стреловых самоходных кранов: а – гусеничного с гибкой подвеской стрелового оборудования; б – пневмоколесного с жесткой подвеской стрелового оборудования

Каждый стреловой самоходный кран (рис. 2) состоит из следующих основных частей: ходового устройства 1, поворотной платформы 13 (с размещенными на ней силовой установкой 10, узлами привода 9, механизмами и кабиной машиниста 17 с пультом управления), опорно-поворотного устройства и сменного рабочего оборудования. Исполнительными механизмами кранов являются: механизм подъема груза, изменения вылета стрелы (крюка), вращения поворотной платформы и передвижения крана.

Стреловые самоходные краны могут осуществлять следующие рабочие операции:

— подъем и опускание груза;

— изменение угла наклона стрелы при изменении вылета;

— поворот стрелы в плане на 360°;

— выдвижение телескопической стрелы с грузом;

— передвижение крана с грузом.

Отдельные операции могут быть совмещены (например, подъем груза или стрелы с поворотом стрелы в плане). Шасси кранов 14 с пневмоколесным ходовым устройством (рис. 2, б), оборудуется выносными опорами-аутригерами 18 в виде поворотных (откидных) или выдвижных кронштейнов с опорными винтовыми или гидравлическими домами на концах. Аутригеры снижают нагрузки на пневмоколеса, увеличивают опорную базу и устойчивость крана. При работе без выносных опор грузоподъемность крана резко снижается и составляет 20...30 % от номинальной.

На кранах устанавливают стреловое и башенно-стреловое оборудование. Основными видами стрелового оборудования являются невыдвижная (жесткая) и выдвижная решетчатые стрелы 3, телескопическая стрела 15 с одной или несколькими выдвижными секциями для изменения их длины. Длину выдвижных стрел можно изменять только в нерабочем состоянии крана, телескопических - действующей рабочей нагрузке. Основное стреловое оборудование обеспечивает наибольшую грузоподъемность крана при требуемых ГОСТом вылете от ребра опрокидывания и высоте подъема крюка. Наибольшая грузоподъемность соответствует наименьшему вылету стрелы. С увеличением вылета грузоподъемность уменьшается. Зависимость грузоподъемности и высоты подъема груза от вылета стрелы называется грузовой характеристикой крана и изображается графически в виде кривых, которые даются в паспортах кранов. Пользуясь графиками, можно определить грузоподъемность и высоту подъема крюка для любого вылета основной стрелы и сменного рабочего оборудования. К сменному рабочему оборудованию относят удлиненные дополнительными вставками (секциями) жесткие и выдвижные стрелы, с применением которых увеличивается зона, обслуживаемая краном, но соответственно снижается грузоподъемность. В комплекс стрелового оборудования входят также стреловой полиспаст 6 или гидроцилиндры 16 для изменения угла наклона стрелы и крюковая подвеска 4 с грузовым полиспастом 5 для подъема и опускания груза.

Для увеличения вылета и полезного подстрелового пространства основные и удлиненные сменные стрелы оснащают дополнительными устройствами - управляемыми и неуправляемые гуськами, которые могут иметь второй (вспомогательный) крюк, подвешиваемый на полиспасте малой кратности и предназначенный для подъема с большей скоростью небольших по массе грузов.

У некоторых моделей кранов на основных жестких стрелах взамен крюка может навешиваться двухчелюстной грейферный ковш (грейфер) с канатным управлением для погрузки - разгрузки сыпучих и мелкокусковых материалов. Подъем основного груза или замыкание челюстей грейферного ковша производится главной грузовой лебедкой 7. Подъем-опускание крюковой подвески гуська и грейфера осуществляется вспомогательной грузовой лебедкой 8.

Башенно-стреловое оборудование кранов состоит из башни, управляемого гуська или маневровой стрелы, стрелового полиспаста и грузового полиспаста с крюковой подвеской. Такое оборудование по сравнению со стреловым обеспечивает увеличение обслуживаемой зоны в плане примерно в два раза.

Стреловое и башенно-стреловое оборудование вместе с главной грузовой, вспомогательной и стреловой лебедками, механизмом вращения поворотной части крана, узлами их привода и управления монтируют на поворотной платформе 13. Для уравновешивания крана во время работы на поворотной платформе устанавливают противовес 12. У кранов с гибкой подвеской стрелового оборудования (см. рис. 2, а) на поворотной платформе смонтирована двуногая опорная стойка 11, несущая стреловой полиспаст 6. Краны с жесткой подвеской стрелового оборудования (см. рис. 2,б) не имеет двуногую стойку, стрелоподъемные - лебедку и полиспаст; подъем-опускание стрелы у таких машин осуществляется одним или двумя гидроцилиндрами 16. Поворотная платформа соединена с рамой ходового устройства унифицированным опорно-поворотным кругом 2, который обеспечивает возможность вращения платформы с рабочим оборудованием в плане.

Привод исполнительных механизмов кранов с одномоторным (механическим) приводом осуществляется от дизельного или электрического двигателя через механическую трансмиссию. Эти краны имеют сложную кинематическую схему с большим количеством зубчатых передач, муфт и тормозов. Для изменения направления рабочих движений в кинематическую цепь одномоторных кранов включен реверсивный механизм.

Основными недостатками кранов с механическим приводом являются невозможность бесступенчатого и плавного регулирования скоростей исполнительных механизмов, отсутствие низких «посадочных» скоростей опускания груза, необходимых при ведении монтажных работ. Выпуск кранов с одномоторным приводом постоянно сокращается, они будут заменены машинами с многомоторным приводом.

Многомоторный привод обеспечивает независимую работу исполнительных механизмов, бесступенчатое регулирование их скоростей в широком диапазоне, получение монтажных скоростей перемещения груза, упрощает кинематику кранов, улучшает технико-эксплуатационные показатели машин и т. п.

У кранов с многомоторным приводом исполнительные механизмы приводятся индивидуальными электрическими или гидравлическими двигателями. Питание электродвигателей механизмов может осуществляться от внешней силовой сети переменного тока напряжением 380В, частотой 50 Гц или от генераторной установки машины. Питание индивидуальных гидравлических двигателей механизмов обеспечивается гидронасосами через распределительную систему, Привод генератора и гидронасосов осуществляется обычно от основного двигателя машины - дизеля.

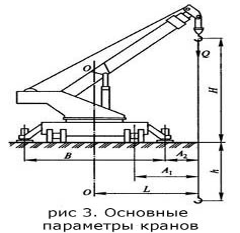

Грузоподъемность Q- главный параметр стреловых самоходных кранов. К основным параметрам этих кранов (рис. 3) относятся: вылет L - расстояние от оси вращения поворотной части крана О-О до центра зева крюка; вылет от ребра опрокидывания - расстояние от ребра опрокидывания до центра зева крюка: А1 - при работе без выносных опор, А2 - при работе на выносных опорах; высота подъема крюка Н - расстояние от уровня стоянки крана до центра зева крюка, находящегося в крайнем верхнем положении; глубина опускания крюка h - расстояние от уровня стоянки крана до центра зева крюка, находящегося в крайнем нижнем рабочем положении; скорость подъема и опускания груза Vгр; скорость посадки груза Vn - минимальная скорость опускания груза при монтаже и укладке конструкций, а также при работе с предельными по массе для данной модели крана грузами; частота вращения поворотной части крана Nп; скорость изменения вылета Vв - скорость перемещения крюка по горизонтали при изменении его вылета; время изменения вылета tв - продолжительность перемещения крюка от одного предельного положения стрелы до другого; скорость телескопирования Vт - скорость движения секций выдвижных или телескопических стрел относительно основной (невыдвижной) секции при изменении длины стрел; рабочая скорость передвижения Vр - скорость передвижения крана с грузом на крюке; транспортная скорость крана vтр - скорость передвижения крана, стреловое оборудование которого находится в транспортном положении; колея крана К - расстояние между вертикальными осями, проходящими через середины опорных поверхностей ходового устройства; база крана Б - расстояние между вертикальными осями передних и задних ходовых тележек или колес; минимальный радиус поворота крана Rк - расстояние от центра поворота до наиболее удаленной точки крана при минимальном радиусе поворота шасси крана; размеры опорного контура выносных опор (поперек и вдоль); преодолеваемый уклон пути α- наибольший угол подъема, преодолеваемый краном, движущимся с постоянной скоростью, установленная мощность Ру; конструктивная Tк и эксплуатационная Tэ массы крана.

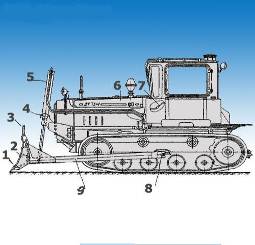

3. Бульдозеры, назначение, классификация, устройство, производительность

Бульдозеры предназначены для послойного срезания грунта, его перемещения на небольшое расстояние и разравнивания. Их широко используют в различных отраслях гражданского, промышленного, гидротехнического и мелиоративного строительства, при прокладке железных и автомобильных дорог, в аэродромном строительстве, в горнодобывающей промышленности. Бульдозеры применяют для разработки песчано-гравийных карьеров, котлованов, выемок и траншей, сооружения каналов, прудов и водоемов, возведения насыпей, дамб и плотин, на вскрышных работах при добыче полезных ископаемых открытым способом.

Состоит бульдозер из базовой машины 6 (гусеничного или колесного трактора или колесного промышленного тягача) и навесного бульдозерного оборудования, расположенного спереди. Бульдозерное оборудование включает в себя рабочий орган (отвал) 2, толкающее устройство 9 (толкающие брусья или толкающую раму) и систему управления отвалом 7 (гидравлическую или канатную).

Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Чтобы предотвратить пересыпание грунта при работе на несвязных и рыхлых грунтах, к средней части отвала приваривают козырек. Вдоль нижней кромки отвала с помощью болтов крепят режущие ножи 1. Для увеличения объема перемещаемого грунта (при работе на легких грунтах) отвал бульдозера может быть удлинен путем установки с обоих его концов уширителей, прикрепленных к отвалу болтами. Толкающее устройство состоит из балок коробчатого сечения. Передняя часть толкающего устройства шарнирно соединена с отвалом’ бульдозера, а задняя — также шарнирно с опорами, расположенными на базовом тракторе. Отвалом бульдозера управляют из кабины машиниста с помощью гидравлической или канатной системы управления. При гидравлическом управлении подъем и опускание отвала и фиксирование его в заданном положении, а иногда и его перекос в вертикальной (поперечной) плоскости осуществляются с помощью гидроцилиндров 5 системы управления, установленных на базовой машине. Этими гидроцилиндрами управляют с помощью рычагов гидрораспределителя, установленного в кабине машиниста. Применение гидроперекоса отвала расширяет область применения бульдозера и повышает его эксплуатационные возможности на планировочных работах. Отвал бульдозера может быть перекошен в поперечной плоскости в левую или правую сторону с помощью гидроцилиндра перекоса, которым управляют из кабины машиниста. Непосредственно на гидроцилиндре перекоса установлен запорный клапан, фиксирующий положение отвала в поперечной плоскости. При канатном управлении подъем и опускание отвала и фиксирование его в заданном положении выполняются с помощью канатноблочной системы управления, приводимой от лебедки, установленной на базовой машине (гусеничном тракторе). Лебедкой управляют с помощью рычага, размещенного в кабине машиниста.

1 — нож; 2 — отвал; 3 — козырек; 4 — кронштейн; 5 — гидроцилиндр подъема-опускания; б — базовый трактор; 7 — рычаг управления гидрораспределителем; 8 — поперечная балка с цапфами; 9 — толкающий брус

Бульдозеры классифицируют по: назначению, массе и мощности, силе тяги базовой машины и типу движетеля, отдельным конструктивным признакам; системе управления рабочим органом.

По назначению бульдозеры делятся на бульдозеры общего назначения, приспособленные для выполнения разнообразных землеройно-планировочных и строительных работ в различных грунтовых условиях, и на бульдозеры специального назначения, которые предназначаются для определенных видов работ (например, для прокладки дорог, чистки снега, сгребания торфа).

По мощности двигателя и номинальному тяговому усилию бульдозеры классифицируются на:

| Типы | N, кВт (л.с.) |

ТН, кН |

| Малогабаритные | До 15 (20) | До 25 |

| Легкие | 15,5-60 (21-80) | 26-75 |

| Средние | 60-108 (81-147) | 80-145 |

| Тяжелые | 110-220 (150-300) | 150-300 |

| Сверхтяжелые | 220 (>300) | >300 |

По типу движетеля базовой машины бульдозеры разделяются на гусеничные и колесные. Колесные бульдозеры создаются на базе колесных тракторов, колесных тягачей, автомобилей и специализированных самоходных машин (автогрейдеров и др.).

По размещению рабочего органа бульдозерного оборудования на базовой машине различают бульдозеры с передним и задним расположением отвала.

По типу механизма управления бульдозеры разделяются на бульдозеры с гидравлическим, канатным и смешанным управлением. В бульдозерах с гидравлическим управлением отвал внедряется в грунт принудительно за счет усилий гидросистемы. Эти усилия могут достичь 40 % и более от общего веса трактора. При гидравлическом управлении отвалу могут быть заданы четыре положения: подъем, принудительное опускание, плавающее положение и фиксированное положение.

По установке рабочего органа различают бульдозеры с неповоротным отвалом и бульдозеры с поворотным отвалом. У первых отвал расположен под углом 90° к оси базовой машины. У бульдозеров с поворотным отвалом положение отвала можно изменять относительно продольной оси базовой машины в горизонтальной плоскости, т. е. отвал бульдозера может быть повернут в ту или другую сторону относительно своего среднего положения (когда угол между отвалом и продольной осью базовой машины составляет 90°) на заданный угол.

Трансмиссия бульдозера

Трансмиссия осуществляет передачу крутящего момента от двигателя на ведущие звездочки гусеничного трактора. Трансмиссия состоит из муфты сцепления, карданного вала с упругими муфтами, коробки передач и заднего моста с главной передачей, планетарными механизмами поворота и конечной передачей.

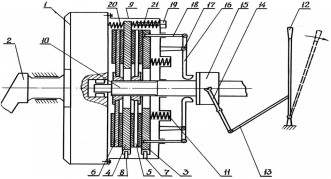

Муфта сцепления

Муфта сцепления предназначена для следующих целей:

а) кратковременного отъединения двигателя от коробки передач, во время которого проводится торможение, остановка бульдозера и переключение передач;

б) медленного соединения двигателя с трансмиссией для обеспечения плавного трогания бульдозера с места;

в) предохранения трансмиссии от перегрузок при действии динамических нагрузок во время резкого торможения или разгона трактора.

Сцепление расположено между дизелем и коробкой передач.

На бульдозерах может быть установлена сухая фрикционная двухдисковая муфта сцепления постоянно замкнутого типа (рис. 9).

Ведущими частями муфты сцепления являются маховик 1, установленный на коленчатом валу 2 двигателя, нажимной 3 и промежуточный 4 диски, между которыми находятся два ведомых диска 5 и 6, приклепанные к ступицам. Ведущие диски 3 и 4 имеют прорези, в которые входят направляющие пальцы 7 и 8, закрепленные в кожухе сцепления 9. Направляющие пальцы 7 и 8 передают крутящий момент ведущим дискам 3 и 4 и позволяют им перемещаться вдоль оси.

Рис. 9. Схема муфты сцепления

Ведомые диски 5 и 6 установлены на шлицах вала 10 трансмиссии. По окружности кожуха сцепления 9 равномерно размещены пружины 11, с помощью которых ведомые диски 5 и 6 зажаты между поверхностями ведущих дисков 3 и 4. Вследствие сил трения, возникающих между ними, крутящий момент передается от маховика 1 двигателя к валу 10 трансмиссии.

Для выключения сцепления машинист перемещает рычаг 12 на себя, усилие через тягу 13 и вилку включения 14 передается на выжимной подшипник 15, который перемещается к маховику 1 и нажимает на рычаги 16. Последние, поворачиваясь вокруг осей 17, отводят при помощи болтов 18 ведущий нажимной диск 3 от ведомого диска 5, а промежуточный ведущий диск 4 отходит от ведомых дисков 5 и 6 с помощью пружин 20 и 21.

Наибольшее перемещение диска 4 ограничивается регулировочными болтами 19, что устраняет возможность при выключении сцепления зажатия заднего ведомого диска 5.

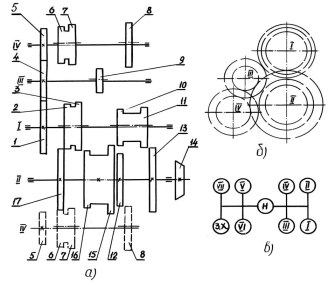

Коробка передач

Коробка передач предназначена для следующих целей:

1. для изменения скорости движения трактора и его тягового усилия, что дает возможность приспосабливаться к условиям движения;

2. для изменения направления движения;

3. для отъединения двигателя от ведущих колес при длительной остановке трактора.

Коробка передач устанавливается между муфтой сцепления и задним мостом.

На тракторе ДТ-75 М установлена семискоростная коробка передач (рис. 10). Семь передач обеспечивают движение вперед со скоростью 5,3...11,18 км/ч, и назад со скоростью 4,54 км/ч.

Принцип работы коробки передач основан на введении в зацепление шестерен с различными диаметрами и числом зубьев. При выводе из зацепления одной из шестерен вращение передаваться не будет, что используют в коробке передач для получения нейтрального положения.

Первичный вал I (рис. 10) получает крутящий момент от двигателя через муфту сцепления. Ведущая шестерня вала 1 находится в постоянном зацеплении с шестерней 4 вала заднего хода III, а последняя с шестерней 5 дополнительного вала IV. По шлицам вала 1 могут свободно перемещаться блоки шестерен 2-3 и 10-11. Вторичный вал II изготовлен за одно целое с ведущей шестерней 14 главной передачи, на нем неподвижно закреплены шестерни 12,13, 17 и блок 15-16. Включение передач с первой по четвертую происходит путем ввода в зацепление шестерни одного из блоков первичного вала 1 с соответствующей шестерней вторичного вала II. Первая передача - шестерни 10-15, вторая - 11-13, третья - 2-17, четвертая -3-16.

Рис. 10. Коробка передач трактора ДТ-75 М: а – кинематическая схема; б – схема взаимного расположения валов; в – положение рукоятки рычага при включении разных передач

Для получения пятой и шестой передач служит блок шестерен 6-7 дополнительного вала IV; при этом вращение на пятой передаче передается через шестерни 1-4-5-6-17, на шестой передаче 1-4-5-7-16. Седьмую передачу включают, вводя в зацепление шестерню 8 дополнительного вала IV с шестерней 12 вторичного вала-1-4-5-8-12. Для включения заднего хода подвижную шестерню 9 вала заднего хода Ш вводят в зацепление с большой шестерней 15. Переключение передач производят рычагом, установленным в крышке коробки передач, в соответствии со схемой (рис. 10, в).

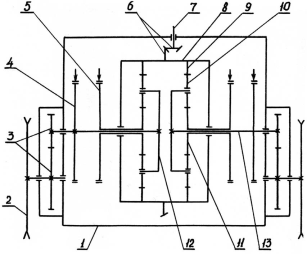

Задний мост

Задний мост трактора (рис. 11) включает главную передачу, планетарный механизм поворота и конечную передачу.

Главная передача служит для увеличения и передачи под углом 90о крутящего момента от вторичного вала 7 коробки передач к планетарному механизму поворота трактора. Она состоит из двух конических шестерен 6, находящихся в постоянном зацеплении.

Рис. 11. Кинематическая схема заднего моста трактора ДТ-75

Планетарный механизм поворота служит для передачи крутящего момента конечным передачам, а также для поворота и торможения трак-тора. Он заключен в картер 1 и состоит из двух зеркально расположенных частей (для правой и левой гусеничных цепей).

При движении трактора по прямой шкивы 5 ленточных тормозов солнечных колес 11 полностью заторможены, а остановочные тормоза 4 отпущены. Вращение от главной передачи 6, ведомое коническое колесо которой закреплено на коронном барабане 8, передается коронному колесу 9. Последнее своими зубьями приводит во вращение сателлиты 10, которые, вращаясь вокруг своих осей, обкатываются вокруг заторможенного солнечного колеса 11, увлекая во вращательное движение водило 12, связанную с ним полуось 13 и ведущую шестерню конечной передачи 3. Для плавного поворота трактора необходимо растормозить шкив того солнечного колеса, в сторону которого совершается поворот. Машинист перемещает соответствующий рычаг управления на себя, тем самым растормаживает шкив одного из солнечных колес и позволяет ему свободно вращаться. Коронный барабан 8 и коронное колесо 9 вращаются по прежнему, а сателлиты 10 поворачиваются только вокруг своих осей. Сателлиты не обкатываются вокруг солнечного колеса, так как оно расторможено и вращается в обратную сторону. Поскольку сателлиты не обкатываются, крутящий момент на водило и полуось не передается. Связанная с этой полуосью ведущая звездочка 2 замедляет вращение, и трактор за счет вращения другой ведущей звездочки совершает поворот.

Для крутого поворота после выключения тормоза 5 солнечного колеса дополнительно нажимают на педаль, затормаживая шкив 4 остановочного тормоза с той стороны, в которую совершается поворот. В этом случае гусеница останавливается, и трактор круто поворачивается.

Конечная передача 3 снижает скорость вращения ведущей звездочки 2 и соответственно увеличивает силу тяги трактора. Кроме того, конечная передача позволяет увеличивать дорожный просвет. На тракторе ДТ-75М устанавливают две конечные передачи по обеим сторонам заднего моста.

Ходовое оборудование

Ходовое оборудование служит для преобразования вращательного движения ведущей звездочки в поступательное движение трактора, а также для поддержания рамы трактора. В ходовую часть входят ведущие звездочки, направляющие колеса, опорные и поддерживающие катки, гусеничная цепь и подвеска. Подвеска служит для соединения опорных катков с рамой трактора. На тракторе ДТ-75 применена эластичная подвеска, обеспечивающая высокую плавность работы и тягово-сцепные качества. На стенде студентам предлагается самостоятельно изучить конструкцию подвески, гусеничной цепи, поддерживающих и опорных катков.

4. Типы просеивающих поверхностей. Назначение, классификация грохотов

4.1 Типы просеивающих поверхностей

Грохоты - это специальное оборудование, главной рабочей частью которого являются разнообразные просеивающие поверхности. Второй составляющей грохота, на которую устанавливаются просеивающие элементы, выступает специальная плита (рабочий стол). При включении агрегата плита рабочего стола приходит во вращение или начинает совершать колебательные движения, заставляя частицы материала просеиваться сквозь отверстия или щели просеивающей поверхности.

Просеивающие поверхности являются основными рабочими органами грохотов. От их качества зависят эффективность грохочения, производительность и бесперебойность работы машин. Просеивающие поверхности должны удовлетворять следующим основным требованиям: иметь максимальную «световую» (чистую площадь отверстий) поверхность, сохранять постоянство размеров ячеек и быть износостойкими.

Просеивающие поверхности характеризуются размером отверстия в свету: для круглых – диаметром, для прямоугольных – размером меньшей стороны отверстия. Сита представляют собой сетку с ячейками определенной формы и размера, изготовленную из плетеной проволоки, сваренных прутков или растянутых резиновых шнуров; решета — штампованный стальной или литой резиновый лист с отверстиями или колосники.

Просеивающая поверхность, набранная из отдельных стальных стержней трапециевидного, прямоугольного или круглого сечений, скрепленных поперечными стяжками, называется колосниковой решеткой, а стержни — колосниками.

Решета представляют собой металлические перфорированные листы, в которых отверстия штампуют на дыропробивных прессах или просверливают; эти отверстия обычно выполняют круглыми, реже квадратными, прямоугольными или щелевидными. Сетки для сит изготовляют плетеными с квадратными, прямоугольными или щелевидными ячейками из волнистой или предварительно выгнутой стальной проволоки.

Щелевидные отверстия применяют в решетах и ситах для грохочения влажных материалов, а квадратные и прямоугольные — для сухих.

4.2 Назначение, классификация грохотов

При проведении комплекса процедур дробления и разделения твердых материалов нельзя обойтись без определенного оборудования. Дробление материалов требует дальнейшего просеивания, которое осуществляется с помощью грохота. Поэтому процесс прохождения материала по грохоту называется грохочением.

Работа грохота основывается на ситах и решетах разных модификаций. Просеивающая поверхность устанавливается на плиту рабочего стола, плита подвижна, при включении агрегата она начинает совершать вращательные или поступательные колебания. Вид колебаний зависит от вида грохота, а тот, в свою очередь, зависит от возложенных на него функций. Модели различаются между собою размерами обрабатываемых частиц, тщательностью их разделения. Так, есть модели для грубого кускового просеивания и модели для точного разделения примесей.

По характеру движения рабочего органа или способу перемещения материала

- неподвижные грохоты (с неподвижной просеивающей поверхностью)

- частично подвижные грохоты (с движением отдельных элементов просеивающей поверхности)

- вращающиеся грохоты (с вращательным движением просеивающейся поверхности)

- плоские подвижные грохоты (с колебательным движением всей просеивающей поверхности)

- гидравлические грохоты (грохоты с перемещением материала в струе воды или пульпы)

по форме рабочей поверхности

- плоские грохоты (неподвижные грохоты, частично подвижные грохоты, плоские подвижные грохоты, гидравлические грохоты)

- барабанные грохоты (вращающиеся грохоты)

- дуговые грохоты (гидравлические грохоты)

по расположению просеивающей поверхности

- наклонные грохоты (в некоторых случая вертикальные)

- горизонтальные грохоты (или слабонаклонные)

По типу просеивающей поверхности — на колосниковые, штампованные и плетеные

По характеру действия грохоты разделяются на неподвижные и подвижные. Неподвижные грохоты обычно представляют собой наклонную по отношению к горизонту решетку и служат для предварительного отделения камня, подлежащего дроблению. Все грохоты, предназначенные для сепарации как дробленого, так и естественного материала, устраиваются подвижными, так как движение сита улучшает и ускоряет сортировку. Подвижные грохоты обычно снабжаются расположенными друг под другом двумя-тремя ситами, что позволяет одновременно получать несколько фракций щебня.

По принципу действия грохоты разделяются на плоские и барабанные (вращающиеся). В первом случае сито представляет собой плоскость, которая совершает качательные движения, а во втором случае оно образует цилиндрическую поверхность или поверхность усеченного конуса, где относительное движение материала и сита осуществляется вращением грохота. При цилиндрическом грохоте движение материала вдоль оси осуществляется за счет наклонного положения последней; в случае конического грохота его ось устанавливается горизонтально.

Плоские грохоты разделяются на качающиеся и вибрационные (инерционные). Качающиеся грохоты могут быть с наклонным и горизонтальным расположением сита. При наклонном расположении ввиду большой длины подвесок по сравнению с эксцентриситетом эксцентрика сито совершает качательные движения, близкие к прямолинейным, и движение материала вдоль него осуществляется под совместным действием составляющих силы тяжести и развивающихся при качании сил инерции. При горизонтальном расположении ввиду наличия угла а сито совершает дифференциальные движения, т. е. его движение в одну сторону отличается от движения в другую сторону. При этом материал подбрасывается, вследствие чего и происходит его продвижение вдоль сита.

Вибрационные (инерционные) грохоты могут быть подразделены на собственно вибрационные и гирационные. У первых амплитуда колебаний зависит от параметров возбуждения и упругой подвески, а также от массы грохота и находящегося на нем материала, а у вторых она задана жесткой кинематической цепью. Вибрационные грохоты могут иметь наклонные и горизонтальные расположения сита. Наклон необходим для продвижения материала вдоль сита при простом дисбалансе, под действием которого кузов грохота совершает круговые колебательные движения.

Горизонтальное сито устраивают при дисбалансах направленного действия с наклонной осью. Здесь продвижение материала осуществляется за счет того, что направленные колебания совершаются под некоторым углом к вертикали.

Качающиеся грохоты относятся к числу тихоходных. Так, обороты их эксцентрикового вала обычно находятся в пределах 300—500 об/мин. Частота вынужденных колебаний вибрационных грохотов равна 900— 3000 об/мин, в связи с чем они относятся к числу быстроходных машин.

Работа грохотов изучена, главным образом, благодаря трудам советских ученых Л. В. Левенсона, В. А. Баумана, И. И. Блехмана, Г. Ю. Джанелидзе и других, которыми исследована работа машин различных типов, а также условия и характер движения по ситу частиц материала.

По способу установки грохоты могут быть либо закрепленными на фундаменте, либо подвешиваемые к перекрытию. Изготовляются и универсальные грохоты, пригодные для любого установки

Вибрационным грохотам соответствует самый высокий коэффициент качества (0,90—0,98), а барабанным грохотам — самый низкий (0,60). Качающиеся грохоты занимают промежуточное положение. Здесь коэффициент качества равен 0,7—0,8.

5. Определить производительность бульдозера при разработке грунта

Исходные данные к задаче: бульдозер марки Т-500, дальность транспортировки грунта L = 160 метров, грунт – плотный суглинок.

Производительность бульдозера определяем по формуле

![]() , (5.1)

, (5.1)

где П – производительность бульдозера, м3/час; Vпр – объем призмы волочения, м3; Тц – продолжительность цикла, с; К – коэффициент потери грунта, К = 1- 0,005 L, L – дальность транспортирования грунта,

L = 1- 0,005∙160 = 0,2; Кр – коэффициент разрыхления грунта, Кр = 1,3 (таб.8)

Тяговое усилие, развиваемое трактором при мощности 372 кВт (таб.5), в ньютонах;

![]() , (5.2)

, (5.2)

где Nдв-

мощность двигателя трактора, кВт; ![]() - КПД трансмиссии трактора,

- КПД трансмиссии трактора, ![]() = 0,9; V1-

скорость движения трактора на 1-ой передаче, м/с. V1=4 км/час = 1,1

м/с.

= 0,9; V1-

скорость движения трактора на 1-ой передаче, м/с. V1=4 км/час = 1,1

м/с.

![]()

![]()

Сила тяги по сцеплению Тсц, в ньютонах:

![]() , (5.3)

, (5.3)

где Gсц = m

9,8 – сила тяжести трактора с навесным оборудованием, Н; m – эксплуатационная

масса бульдозера, 59455 (кг), таб.5 ![]() - коэффициент сцепления при

движении по плотному суглинку

- коэффициент сцепления при

движении по плотному суглинку ![]() =0,9;

=0,9;

Gсц=59455∙9,8 = 582659 (Н)

Тсц=582659∙0,9=524393 (Н)

Условие движения без буксования:

Тсц › ТN ›W

где W – суммарное сопротивление, возникающее при работе бульдозера.

W=ΣW=W1+W2+W3+W4, (5.4)

где W1 – сопротивление грунта резанию:

W1=B∙sinα∙c∙k,

где В = 4530 мм. (таб.5) – длина отвала, м; α = 90° (таб.5) – угол поворота отвала в плане относительно оси трактора, град; с – толщина срезаемого слоя, принимаем равной 0,3 м; κ = 100000 Па по (таб.8) – удельное сопротивление грунта резанию, Па.

W1=4,53∙1∙0,3∙100000=135900

W2=![]() (5.5)

(5.5)

где W2 – сопротивление волочению призмы грунта перед отвалом; Н=2,12м (таб.5) – высота отвала, м; ψ=40° - угол естественного откоса грунта; γ = 1800 кг/м3 (таб.8) – плотность грунта; g = 9,81 м/с2 – ускорение свободного падения; μ = 0,7 – коэффициент трения грунта по грунту; i = 0 -уклон пути, участок горизонтальный.

W2=![]()

W3=![]() (5.5)

(5.5)

где W3 – сопротивление перемещению стружки грунта вверх по отвалу; δ=50° - угол резания; μ1 = 0,7 - коэффициент трения грунта по стали;

W3=![]()

Определяем W4 – сопротивление движению бульдозера с трактором:

W4=G∙f (5.5)

Где G = 59455∙9,8 = 582659 (Н) - сила тяжести бульдозера, Н; f=0,12 – удельное сопротивление движению бульдозера.

W4= 582659∙0,12=69919

Свободную силу тяги определяем по формуле (5.6)

Т = Тсц- (W2+ W3+ W4) (5.6)

Т = 524393 – (149,79+61,37+69919) = 454262

Запас тягового усилия по мощности определяем по формуле (5.7)

Т = ТN - (W2+ W3+ W4) (5.7)

Т = 304363 – (149,79+61,37+69919) = 234233

Для дальнейших расчетов принимаем меньшее значение запаса тягового усилия Тmin= 234233

Расчетную глубину резания в конце набора грунта определяем по формуле (5.8)

Cmin

= ![]() (5.8)

(5.8)

где W1 – сопротивление грунта резанию (принимаем равным Тmin= 234233)

Cmin

=![]()

Максимальную глубину резания по формуле (5.9)

Cmax

= ![]() (5.9)

(5.9)

Cmax

= ![]()

Определяем среднюю толщину срезаемой стружки

C

= ![]() (5.10)

(5.10)

C

= ![]()

Определяем объем грунта в призме волочения:

Vпр = l1∙B∙C, (5.11)

где l1 – длина участка набора грунта, м;

l1

= ![]() (5.12)

(5.12)

l1

= ![]()

Подставляем значение l1 в формулу 5.11

Vпр = 5∙10-6∙4,53∙520751=12,1м3

Определяем Тц – продолжительность цикла, с;

Тц = t1 + t2 + t3+ t4 (5.13)

где

t1 – время резания грунта, t1 = ![]()

где

t2 – время перемещения грунта, t2 = ![]() с,

с,

где

t3 – время обратного хода, t3 = ![]() с,

с,

где t4 – дополнительное время (время на переключение передач и т.д),

t4 = 26 с.

Тц = 146+146+26=317с,

По формуле 5.1 определяем производительность бульдозера

![]() м3/час

м3/час

Производительность бульдозера составляет 21,14 м3/час.

Список литературы

1. Г.Г. Воскресенский, Г.И. Декина, В. А. Клюев, Лещинский А.В., Позынич К.П., Шемякин С.А. Строительные и дорожные машины: Лабораторный практикум: 2003 – 89с.

2. Чернявский С.А., Кузнецов Б.С. Проектирование механических передач. Учебно-справочное пособие для вузов – 5-е изд. перериб. и доп. - М.: Химия 1984 – 560 с. ил.

3. Сиденко П.М. Изменение в хим. промышленности. - М.: Химия 1977 – 368 с. ил.

4. Чернилевсий Д.В. Детали машин и механизмов. Учебное пособие - 2-е изд. перероб. и доп. – К.: Выща шк. Головное изд-во 1987г. – 328 с.

5. Батурин А.Т. Цецкович Г.М. Панич.Б. Б. Чернин П.М. Детали машин – 6-е изд. машиностроение – М: 1971 – 467 с.