Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Дипломная работа: Техническое перевооружение цеха по ремонту насосно-компрессорных труб

Дипломная работа: Техническое перевооружение цеха по ремонту насосно-компрессорных труб

Содержание

Введение

1. Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту НКТ

2. Техническая часть

2.1 Назначение, техническая характеристика НКТ

2.2 Устройство и применение НКТ

2.3 Применение НКТ

2.4 Характерные отказы НКТ

2.5 Расчёт НКТ на прочность

2.6 Характеристика цеха по обслуживанию и ремонту НКТ

2.7 Оборудование цеха по обслуживанию и ремонту НКТ

2.8 Внедрение нового оборудования для обслуживания и ремонта НКТ

3. Экономическая часть

3.1 Расчет экономического эффекта внедрения нового оборудования

3.2 Расчет экономической эффективности проекта

3.3 Сегментация рынка данной отрасли

3.3.1 Маркетинговая стратегия

3.3.2 Стратегия на развитие услуги

4 Безопасность жизнедеятельности

4.1Вредные и опасные факторы производства

4.2 Методы и средства защиты от вредных и опасных факторов

4.3 Инструкции по технике безопасности и охране труда для работника цех по обслуживанию и ремонту НКТ

4.4 Расчет освещения и вентиляции

4.5 Экологическая безопасность

4.6 Пожарная безопасность

5 Заключение

6 Список литературы

Аннотация

В данной дипломной работе проведен анализ производственной деятельности участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения, в части описания состояния с ремонтом НКТ, описания маркетинговой стратегии развития данного сегмента рынка, организации производственного процесса, разработки технологии ремонта НКТ, выбора инструмента, режимов обработки, типа оборудования, экономического обоснования внедрения нового оборудования или технологии, описания безопасных условий труда и экологических требований. Разработаны мероприятия по модернизации производственного процесса. Все предложенные мероприятия обоснованы, рассчитан общий экономический эффект, который получит предприятие в результате их реализации.

Введение

Рано или поздно в жизни любой насосно-компрессорной трубы (если она еще не рассыпалась от коррозии) наступает день, когда ее эксплуатация уже невозможна по причине сужения внутреннего диаметра или частичного разрушения резьбы. На переднем крае борьбы с вредными отложениями на НКТ и коррозией находятся нефтедобывающие компании. Не имея возможности повлиять на защитные качества уже находящихся в эксплуатации труб, нефтедобывающие компании либо отправляют такие трубы в лом, либо удаляют из НКТ все отложения и заново нарезают резьбу с помощью специального оборудования в составе ремонтных комплексов.

Различные варианты оснащения таких цехов на ремонтных базах нефтедобывающих компаний предлагают несколько российских предприятий - НПП «Техмашконструкция» (Самара), «УралНИТИ» (Екатеринбург), Игринский трубно-механический завод (Игра) и др.

В России 120 тыс. скважин, и чистят трубы далеко не везде. Кроме того, никакие методы очистки непосредственно на скважине не избавляют от постепенного загрязнения НКТ отложениями.

Нефтяники на ремонтных базах эксплуатируют до 50 комплексов по очистке и ремонту НКТ – от самых примитивных до весьма совершенных.

Данный дипломный проект является учебным документом, выполненным по учебному плану на завершающем этапе обучения в высшем учебном заведении. Это самостоятельная выпускная комплексная квалификационная работа, главной целью и содержанием которой является проектирование участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

Работа предусматривает решение маркетинговых, организационно-технических и экономических вопросов, защиты окружающей среды и охраны труда.

Также, в работе ставится задача изучения и решения научно-технических проблем, имеющих важное производственное значение для развития современных технологий в области нефтяного машиностроения.

В процессе работы над дипломным проектом студент обязан проявить максимум творческой инициативы и быть ответственным за содержание, объем и форму выполняемой работы.

Целью данного дипломного проекта является разработка проекта участка по обслуживанию и ремонту насосно-компрессорных труб (НКТ) на предприятии нефтяного машиностроения.

К задачам проекта относятся:

- описание состояния проблемы;

- описание маркетинговой стратегии развития данного сегмента рынка;

- описание конструктивных особенностей НКТ;

- описание производственного процесса, технологии ремонта НКТ, инструмента, оборудования;

- разработка и экономическое обоснование комплекса мероприятий, направленных на повышение эффективности производственного процесса.

- описания безопасных условий труда и экологических требований

1.Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту НКТ

Защита насосно-компрессорных труб (НКТ) от коррозии и вредных отложений асфальтенов, смол и парафинов (АСПО) резко увеличивает срок их службы. Лучше всего это достигается применением труб с покрытиями, однако многие нефтедобытчики предпочитают «старый добрый» металл, игнорируя успехи российских новаторов.

Не имея возможности повлиять на защитные качества уже находящихся в эксплуатации труб, нефтедобытчики применяют разные способы удаления АСПО, в первую очередь химический (ингибирование, растворение) как наименее затратный. С определенной периодичностью в затрубное пространство закачивается раствор кислоты, которая смешивается с нефтью и удаляет новообразования АСПО на внутренней поверхности НКТ. Химическая чистка также нейтрализует коррозионное разрушающее воздействие на трубу сероводорода. Такое мероприятие не мешает добыче нефти, а состав ее после реагирования с кислотой меняется незначительно.

Кислотная и другие виды обработки НКТ, конечно, применяются для их текущей очистки на скважине, но ограниченно - в России 120 тыс. скважин, и чистят трубы далеко не. Кроме того, никакие методы очистки непосредственно на скважине не избавляют от постепенного загрязнения НКТ отложениями».

Помимо химического метода очистки труб, иногда используется механический (скребками, опускаемыми на проволоке или штангах). Другие методы, а это депарафинизация с помощью волнового воздействия (акустического, ультразвукового, взрывного), электромагнитный и магнитный (воздействие на флюид магнитными полями), тепловой (прогрев НКТ горячей жидкостью или паром, электротоком, термохимическая депарафинизация) и гидравлический (штуцированиесечений трубопроводов для инициации выделения газовой фазы - специальными и гидроструйными устройствами) применяются еще реже ввиду их относительной дороговизны.

Нефтяники на ремонтных базах эксплуатируют до 50 комплексов по очистке и ремонту НКТ – от самых примитивных до весьма совершенных, а значит, они востребованы. При сильном загрязнении или повреждении НКТ коррозией (в случае если нефтедобывающая компания не имеет соответствующего оборудования для их восстановления) трубы отправляются на ремонт в специализированную компанию. Трубы, не удовлетворяющие требованиям технических условий и не имеющие соответствующих параметров, отбраковываются. Пригодные для ремонта трубы подвергаются отрезке резьбовой части, которая изнашивается сильнее всего. Нарезается новая резьба, навинчивается новая муфта и маркируется. Восстановленные трубы увязываются в пакет и отправляются поставщику.

Существуют различные технологии восстановления и ремонта НКТ. К наиболее современным относится технология восстановления и ремонта НКТ по технологии нанесения на резьбу твёрдого слоя специального антизадирного покрытия (НТС).

Ремонт НКТ по технологии НТС осуществляется в соответствии с (ТУ 1327-002-18908125-06) и обеспечивает сокращение совокупных затрат на содержание фонда НКТ в 1,8 – 2 раза за счет:

- восстановления резьбы у 70% труб без отрезания резьбовых концов и укорачивания тела трубы;

- увеличения более чем в 10 раз (гарантии до 40 СПО для фондовой НКТ и свыше 150 СПО для технологической НКТ при условии соблюдения РД 39-136-95) ресурса износостойкости резьбы отремонтированных труб по сравнению с ресурсом резьбы новых труб;

- сокращения в 2-3 раза объемов закупки новых НКТ за счет повышения ресурса восстановленных труб и сокращения отходов ремонтной деятельности.

2.Техническая часть

2.1 Назначение, техническая характеристика НКТ

Насосно-компрессорные трубы (НКТ) применяются в процессе эксплуатации нефтяных, газовых, нагнетательных и водозаборных скважин для транспортировки жидкостей и газов внутри обсадных колонн, а также для ремонтных и спускоподъемных работ.

Трубы НКТ соединяются между собой при помощи муфтовых резьбовых соединений.

Резьбовые соединения насосно-компрессорных труб обеспечивают:

- проходимость колонн в стволах скважин сложного профиля, в том числе в интервалах интенсивного искривления;

- достаточную прочность на все виды нагрузок и необходимую герметичность соединений колонн труб;

- требуемую износостойкость и ремонтопригодность.

Насосно-компрессорные трубы изготавливаются в следующих исполнениях и их комбинациях:

- с высаженными наружу концами по ТУ 14-161-150-94, ТУ 14-161-173-97, АРI 5СТ;

- гладкие высокогерметичные по ГОСТ 633-80, ТУ 14-161-150-94, ТУ 14-161-173-97;

- гладкие с узлом уплотнения из полимерного материала по ТУ 14-3-1534-87;

- гладкие, гладкие высокогерметичные с повышенной пластичностью и хладостойкостью по ТУ 14-3-1588-88 и ТУ 14-3-1282-84;

- гладкие, гладкие высокогерметичные и с высаженными наружу концами коррозионностойкие в активных сероводородсодержащих средах, имеющие повышенную коррозионную стойкость при солянокислой обработке и являющиеся хладостойкими до температуры минус 60°С по ТУ 14-161-150-94, ТУ 14-161-173-97.

По требованию заказчика трубы с узлом уплотнения из полимерного материала могут изготавливаться с повышенной пластичностью и хладостойкостью. По соглашению сторон трубы могут изготовляться коррозионностойкими для сред с низким содержанием сероводорода.

Условный наружный диаметр: 60; 73; 89; 114мм

Наружный диаметр: 60,3; 73,0; 88,9; 114,3мм

Толщина стенки: 5,0; 5,5; 6,5; 7,0мм

Группы прочности: Д, К, Е

Насосно-компрессорные трубы гладкие и муфты к ним диаметром 73 и 89мм поставляются с треугольной резьбой (10 ниток на дюйм) или трапециидальной (НКМ, 6 ниток на дюйм) резьбой.

Насосно-компрессорные трубы гладкие и муфты к ним диаметром 60 и 11 мм поставляются с треугольной резьбой.

Длина труб:

Исполнение А: 9,5 – 10,5м.

Исполнение Б: 1 группа: 7,5 – 8,5м; 2 группа: 8,5 – 10м.

По требованию трубы могут изготовляться – до 11,5м.

Для выпуска насосно-компрессорных труб используются бесшовные горячедеформированные трубы.

Перед нарезкой резьбы, насосно-компрессорные трубы проверяются магнитоиндукционным прибором неразрушающего контроля.

Геометрические размеры, масса труб по ГОСТ 633-80. По требованию заказчика трубы могут изготовляться с отличительной маркировкой групп прочности труб по ТУ 14-3-1718-90. Проводятся обязательные испытания: на сплющивание, на растяжение, гидродавление.

Трубы могут также изготовляться по следующим ТУ:

ТУ 14-161-150-94, ТУ 114-161-173-97, АРI 5СТ. Трубы насосно-компрессорные и муфты к ним сероводородостойкие и хладостойкие. Трубы имеют повышенную стойкость к коррозионному разрушению при солянокислотной обработке скважин и являются хладостойкими до температуры минус 60С. Трубы изготовляются из стали марок: 20; 30; ЗОХМА. Испытания: на растяжение, на ударную вязкость, на твёрдость, гидроиспытание, сульфидное коррозионное растрескивание в соответствии с NACE TM 01-77-90.

ТУ 14-161-158-95. Трубы насосно-компрессорные типа НКМ и муфты к ним с усовершенствованным узлом уплотнения. Трубы гладкие, высокогерметичные типа НКМ и муфты к ним с усовершенствованным узлом управления, применяемые для эксплуатации нефтяных и газовых скважин. Группа прочности Д. Методы испытаний по ГОСТ 633-80.

ТУ 14-161-159-95. Трубы насосно-компрессорные и муфты к ним в хладостойком исполнении. Трубы гладкие, высокогерметичные группы прочности Е, предназначены для обустройства газовых месторождений северных районов Российской Федерации. Испытания: на растяжение, на ударную вязкость. Остальные методы испытаний по ГОСТ 633-80.

API 5CT групп: H40, J55, N80, L80, C90, C95, T95, P110 с нанесением монограммы (лиц. 5CT-0427).

Таблица.1. Насосно-компрессорные стальные трубы ГОСТ 633-80 — Сортамент

| Группа прочности | Условный наружный диаметр, мм | Наружный диаметр, мм | Толщина стенки, мм | Длина, м |

| Д, К, Е | 60 | 60,3 | 5,0 | Исполнение А: |

| Д, К, Е | 73 | 73,0 | 5,5 | 9,5 – 10,5 |

| Д, К | 7,0 | Исполнение Б: | ||

| Д, К, Е | 89 | 88,9 | 6,5 | 1 группа — 7,5 – 8,5 |

| Д, К, Е | 114 | 114,3 | 7,0 | 2 группа — 8,5 – 10 |

Таблица.2.Насосно-компрессорные трубы. Механические свойства

| Группа прочности | Временное сопротивление, Н/мм2 (min) | Предел текучести, Н/мм2 | Относительное удлинение, % (min) |

| Д, исп.А | 655 | 379 – 552 | 14,3 |

| Д, исп.Б | 638 | 373 | 16 |

| К | 687 | 491 | 12 |

| Е | 689 | 552 – 758 | 13 |

2.2 Устройство и применение НКТ.

Конструктивно насосно-компрессорные трубы представляют собой непосредственно трубу и муфту, предназначенную для их соединения. Также существуют конструкции безмуфтовых насосно-копрессорных труб с высаженными наружу концами.

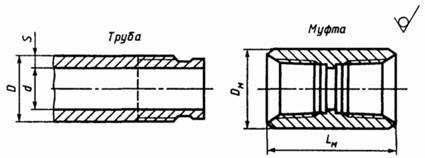

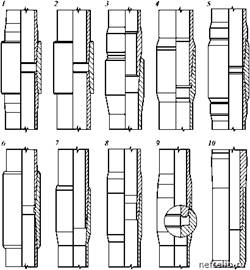

Рис.1.Гладкая высокогерметичная труба и муфта к ней - (НКМ)

Рис.2.Гладкая насосно-компрессорная труба и муфта к ней

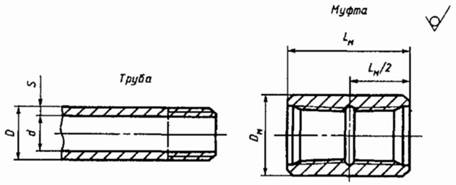

Рис.3.Насосно - компрессорная труба с высаженными наружу концами и муфта к ней- ( В )

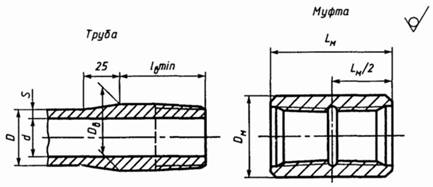

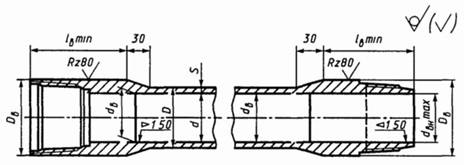

Рис.4.Насосно - копрессорные трубы безмуфтовые с высаженными наружу концами – НКБ

Рис. 5 Примеры соединения труб НКТ зарубежного производства

2.3 Применение НКТ

Наиболее распространённое применение НКТ в мировой практике нашло при штанговом насосном способе добычи нефти, который охватывает более 2/3 общего действующего фонда.

В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

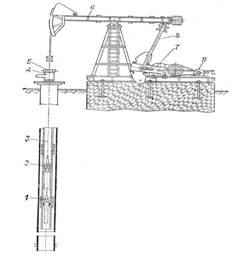

Рис. 2.3 Скважинная штанговая насосная установка (УСШН)

Скважинная штанговая насосная установка (УСШН) состоит из станка-качалки 1, оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа. Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный насос спускается под уровень жидкости.

2.4 Характерные отказы НКТ

Одной из характерных особенностей современной нефтегазодобычи является тенденция к ужесточению режимов эксплуатации скважинного оборудования, в том числе и трубных колонн. Трубы нефтяного сортамента, прежде всего насосно-компрессорные (НКТ) и нефтепроводные, в процессе эксплуатации особенно интенсивно подвергаются коррозионно-эрозионному воздействию агрессивных сред и различным механическим нагрузкам.

По данным промысловой статистики, доступным на сегодняшний день, количество аварий с НКТ в ряде случаев достигает 80% от общего числа аварий скважинного оборудования. При этом затраты на ликвидацию неблагоприятных последствий коррозионных разрушений составляют до 30% от затрат на добычу нефти и газа.

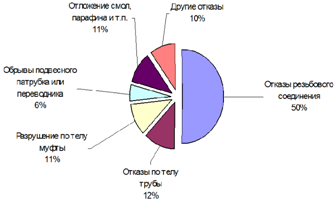

Рис. 2.4 Распределение отказов с НКТ по видам

В большинстве случаях «доминирующими» – порядка 50%, являются отказы НКТ, связанные с резьбовым соединением (разрушение, потеря герметичности и т.д.). По данным Американского нефтяного института (API) по причине разрушения резьбовых соединений количество аварий НКТ составляет 55%. На рис..3.4 представлена диаграмма распределения отказов с НКТ по видам.

Это свидетельствует об актуальности проблемы повышения коррозионной стойкости и долговечности труб нефтяного сортамента. Приобретая насосно-компрессорные трубы (НКТ), потребитель, главным образом, интересуется их сроком службы, способностью противостоять воздействию эксплуатационной среды. При этом большое значение уделяется резьбовому соединению – паре «труба-муфта».

Обрывы труб по резьбе и телу происходят вследствие:

- несоответствия используемых труб условиям эксплуатации;

- неудовлетворительного качества труб;

- повреждения резьбы из-за отсутствия предохранительных элементов;

- применения несоответствующего или неисправного оборудования и инструмента;

- нарушения технологии проведения спуско-подъемных операций или износа резьбы при многократном свинчивании - развичивании;

- усталостного разрушения по последней нитке резьбы, находящейся в сопряжении;

- применения в колонне элементов или соединений, не соответствующих техническим условиям и стандартам;

- действия определенных усилий и факторов, обусловленных особенностями способа эксплуатации скважин (вибрацией колонны, истиранием ее внутренней поверхности штангами и т.п.).

Для скважин, оборудованных электропогружными установками, наиболее часто встречающимися авариями является срыв резьбового соединения в нижней части колонны НКТ, испытывающей воздействие работающего агрегата.

Для предотвращения указанных аварий рекомендуется тщательно крепить резьбовые соединения труб, находящихся в нижней трети колонны, а также использовать в этой части лифта трубы с высаженными наружу концами, крутящий момент для свинчивания которых в среднем в два раза превышает момент свинчивания для гладких труб.

Для фонтанного и глубиннонасосного способов добычи наиболее характерна аварийность с трубами в верхних интервалах лифтов как наиболее нагруженных. В первом случае это связано с раскачиванием подвески при прохождении газовых пачек и значительными растягивающими нагрузками от массы колонны, а во втором - с периодическим удлинением колонны и большими растягивающими усилиями.

Для предотвращения данных аварий рекомендуется в верхних интервалах лифтов использовать гладкие НКТ повышенных групп прочности или применять трубы с высаженными наружу концами.

Негерметичность резьбовых соединений под воздействием внешнего и внутреннего давления может быть вызвана следующими причинами:

- повреждением или износом резьбы;

- нарушением технологии проведения спуско-подъемных операций;

- применением труб, не соответствующих условиям эксплуатации и способу добычи;

- неправильным выбором смазки.

Обрыв труб и их негерметичность могут быть вызваны коррозией: точечной коррозией внутренней и наружной поверхности, коррозионным и сульфидным растрескиванием под напряжением и т.д. Рациональные способы борьбы с коррозией глубинного оборудования выбирают в зависимости от конкретных условий эксплуатации месторождений.

2.5 Расчёт НКТ на прочность

Прочностной расчёт насосно-компрессорных труб (НКТ):

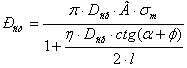

По страгивающей нагрузке

Под страгивающей нагрузкой резьбового соединения понимают начало разъединения резьбы трубы и муфты. При осевой нагрузке напряжение в трубе достигает предела текучести материала, затем труба несколько сжимается, муфта расширяется и резьбовая часть трубы выходит из муфты со смятыми и срезанными верхушками витков резьбы, но без разрыва трубы в её поперечном сечении и без среза резьбы в её основании.

![]()

![]()

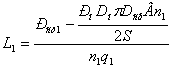

Где Dср - средний диаметр тела трубы под резьбой в её основной плоскости, м

σт – предел текучести для материала труб, Па

Dвнр – внутренний диаметр трубы под резьбой, м

В – толщина тела трубы под резьбой, м

S - номинальная толщина трубы, м

α – угол профиля резьбы для НКТ по ГОСТ 633-80 α = 60º

φ – угол трения, для стальных труб = 9º

I – длина резьбы, м.

Максимальная растягивающая нагрузка при подвеске оборудования массой М на колонне НКТ составляет

Рmax = g L q + M g

Где q – масса погонного метра трубы с муфтами, кг/м. Если Рст < Рmax , то рассчитывают ступенчатую колонну.

Глубину спуска для различных колонн определяют из зависимости

![]()

![]()

Для равнопрочных (высаженных наружу) труб вместо Рстi определяется предельная нагрузка Рпр

![]()

n1 – запас прочности (для НКТ допускается n1 = 1,3 – 1,4)

Dн, Dвн – наружный и внутренний диаметр трубы.

В условиях наружного и внутреннего давления дополнительно к осевым σо действуют радиальные σ r и кольцевые σ к напряжения.

σr = -Рв или σr = -Рн

![]() ,

,

Где Рв и Рн соответственно внутреннее и наружное давление. По теории наибольших касательных напряжений находят эквивалентное напряжение

σэ = σ1 – σ3,

где σ1 , σ3 соответственно наибольшее и наименьшее напряжения.

Для различных условий эксплуатации формулы для определения эквивалентного расчетного напряжения приобретают следующий вид:

σэ = σо + σr при σо > σк > σr

σэ = σк + σr при σк > σо > σr

σэ = σо + σк при σо > σr > σк

Из рассмотренных случаев следует, что при Рн > Рв максимально возможная длина пускаемой колонны будет меньше, и ее определяют по формуле:

Где n1 – запас прочности = 1,15

При действии на НКТ циклических нагрузок ведется проверка на страгивающую нагрузку и усталость. Определяют наибольшую и наименьшую нагрузки, по которым определяют наибольшее, наименьшее и среднее напряжение σm, а по ним – амплитуду симметричного цикла (σа). Зная (σ-1) – предел выносливости материала труб при симметричном цикле растяжения – сжатия определяют запас прочности:

![]()

Где σ-1 – предел выносливости материала труб при симметричном цикле растяжения – сжатия

кσ – коэффициент, учитывающий концентрацию напряжений, масштабный фактор и состояние поверхности детали

Ψσ – коэффициент, учитывающий свойства материала и характер нагружения детали.

Предел выносливости для стали группы прочности Д равен 31МПа при испытании в атмосфере и 16МПа – в морской воде. Коэффициент Ψσ – 0,07…0,09 для материалов с пределом прочности σn – 370…550Мпа и Ψσ – 0,11…0,14 – для материалов с σn – 650…750МПа.

По сжимающей нагрузке при опоре НКТ о пакер или забой.

При опоре низа колонны НКТ о забой или на пакер может возникать продольный изгиб труб. При проверке труб на продольный изгиб определяют критическую сжимающую нагрузку, возможность зависания труб в скважине и прочность изогнутого участка.

Колонна НКТ выдерживает сжимающие нагрузки, если допускаемая критическая нагрузка Ркр > Руст nус,

Где ![]()

3,5 – коэффициент, учитывающий защемление колонны НКТ в пакере

J – момент инерции поперечного

сечения трубы ![]() . Dн, Dвн – наружный и внутренний диаметр

трубы, при колонне НКТ, состоящий из секций разного диаметра, в расчет принимаются

размеры нижней секции, в нашем случае параметры dнкт. λ – коэффициент, учитывающий

уменьшение веса труб в жидкости,

. Dн, Dвн – наружный и внутренний диаметр

трубы, при колонне НКТ, состоящий из секций разного диаметра, в расчет принимаются

размеры нижней секции, в нашем случае параметры dнкт. λ – коэффициент, учитывающий

уменьшение веса труб в жидкости,

λ ![]()

q – масса одного погонного метра труб с муфтами в воздухе, кг/м Dобс.вн – внутренний диаметр обсадной колонны, м. Если выполняется неравенство Руст > РImax – происходит зависание труб в скважине, где РImax – предельная нагрузка, действующая на забой, при любом увеличении сжимающего усилия в верхнем конце колонны труб. При изгибе труб на большой длине возможно зависание изогнутых труб НКТ за счет рения их об осадную колонну. При этом на пакер передается не весь вес изогнутой колонны. В этом случае, если на верхнем конце колонны неограниченно увеличивать сжимающее усилие, то нагрузка, передаваемая колонной НКТ на забой, не превысит величины

Р1;оо = λ I q ζ1;оо

Где ζ1;оо =

![]() ,

,

α – параметр зависания

ƒ – коэффициент трения НКТ об осадную колонну при незапарафированной колонне (для расчетов можно принимать ƒ = 0,2)

r – радиальный зазор между НКТ и обсадной колонной

I – длина колонны, для скважин в пределе I = Н

Если увеличивать длину колонны, то α → ∞, ζ1;оо → 1/α и получаем предельную нагрузку, передаваемую на забой колонной НКТ:

![]()

При свободном верхнем конце колонны НКТ (I = Н) нагрузка, передаваемая НКТ на забой:

Р1,о = λ q Н ζ1;о

Где ζ1;о =

Условие прочности для изогнутого участка колонны НКТ записывается в виде:

![]()

Где F0 – площадь опасного сечения труб, м2

W0 – осевой момент сопротивления опасного сечения труб, м3

Р1сж – осевое усилие, действующее на изогнутый участок труб, МН

σm – предел текучести материала труб, МПа

n – запас прочности, принимаемый равным 1,35.

2.6 Характеристика цеха по обслуживанию и ремонту НКТ

Оборудование цеха по обслуживанию и ремонту НКТ обеспечивает полный цикл ремонта и восстановления насосно-компрессорных труб с повышением ресурса их работы.

В составе цеха:

- линии мойки и дефектоскопии;

- установка механической очистки;

- станки для нарезания резьбы;

- станок муфтоотверточный

- установка гидроиспытаний;

- установки измерения длины и клеймения;

- транспортно-накопительная система и сортировка НКТ;

- установка для отрезки дефектных участков труб;

- автоматическая система учета выпуска и паспортизации труб "АСУ-НКТ";

- оборудование для ремонта и восстановления муфт.

Общие технические характеристики цеха:

Расчетная производительность, труб/часдо 30

Условный диаметр НКТ по ГОСТ 633-80, мм60,3; 73; 89;

Длина НКТ, мм5500 ... 10500

Таблица 2.6 Основные технологические операции по обслуживанию и ремонту НКТ:

| № п/п | Наименование операций | Характеристика техпроцесса |

Наименование оборудования |

Размеры в плане, мм (Кол.) |

Общая площадь, м3 |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

Мойка и очистка НКТ от смолопарафинов и солевых отложений Сушка горячим воздухом Автоматизированная зачистка торцов муфт, считывание маркировки Механическая зачистка внутренней поверхности труб Шаблонирование Дефектоскопия и сортировка по группам прочности, автоматическое нанесение технологической маркировки Отвертывание муфт Автоматическая отрезка дефектных участков трубы Механическая обработка Контроль геометрии резьбы Навертывание новых муфт Гидроиспытание Сушка горячим воздухом Измерение длины трубы Клеймение Установка транспортных заглушек на резьбы Формирование пакетов труб заданного количества или длины с сортировкой по группам прочности Ведение учета выпуска и паспортизации НКТ |

Рабочая жидкость - вода, Давление воды - до 23,0; 40 МПа Температура воды – цеховая Температура 70°...80°С Данные считывания передаются в АСУ НКТ Скорость вращения труб 80 - 100 об/мин Контроль шаблоном согласно ГОСТ 633-80 Контролируемые параметры: сплошность материала трубы, толщинометрия; разбраковка труб и муфт по группам прочности, определение границ дефектных участков трубы Мкр до 6000 кГм Отрезка биметаллической пилой 2465×27×0,9 (мм) Нарезка резьбы по ГОСТ 633-80 Контролируются геометрические параметры резьбы согласно ГОСТ, сортировка "годен-брак" С электронным контролем крутящего момента Давление 30,0 МПа Температура 70°...80°С Измеряется длина труб, общая длина в пакете, число труб Нанесение клейма вдавливанием, до 20 знаков на торце муфты Конструкция заглушек определяется Заказчиком Количество и длина труб определяется установкой по п.14 Присвоение идентификационных номеров трубам, ведение компьютерных паспортов |

Автоматизированная линия мойки, система оборотного водоснабжения Камера сушки Установка механической зачистки Установка зачистки Установка шаблонирования с автоматическим определением длины забракованных участков Автоматизированная линия дефектоскопии, с системой "Уран- 2000М", "Уран-3000". Автоматический маркиратор с промышленным струйным принтером. Станок муфтодоверточный Станок ленточно-отрезной с механизацией Токарный станок трубонарезной типа РТ (Тип станка уточняется с Заказчиком) Муфтодоверточный станок Установка гидроиспытания* Камера сушки Установка измерения длины Установка клеймения с программным управлением Стенд Стеллаж с накопителем Система АСУ НКТ и паспортизации |

42150×6780×2900 (1) 11830×1800×2010 (1) 23900×900×2900 (1) 23900×900×2900 (1) 24800×600×1200 (1) 41500×1450×2400 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 17300×6200×3130 (1) 11830×1800×2010 (1) 12100×840×2100 (1) 9800×960× 1630 (1) 9800×960× 1630 (1) 9800×960× 1630 (1) 2740×1350×1650 (1) |

122,24 23,78 69,3 69,3 29,8 99,6 4,53 4,53 4,53 4,53 54,2 23,7 25,4 6,2 6,2 6,2 4,53 |

|

Ремонт особо загрязнённых НКТ (вводятся дополнительные операции перед операцией п.1) 1. Нефтепарафины |

|||||

| Предварительная очистка труб с любой степенью загрязнённости | Выдавливание нефтепарафинов при помощи штанги. Температура нагрева трубы 50° С | Установка предварительной очистки НКТ с индукционным нагревом. | |||

| 2. Твёрдые солевые отложения | |||||

|

2.1. Предварительная очистка внутренней поверхности труб от солевых отложения ударно-вращательным способом 2.2. Чистовая мойка труб |

Рабочий инструмент - буровая коронка, ударник Окончательная очистка внутренней поверхности трубы спрейерным способом. Давление воды - до 80 МПа. |

Установка предварительной очистки внутренней поверхности труб. Установка мойки и чистовой очистки труб |

|||

| Ремонт муфт** | |||||

|

1 2 3 4 5 |

Чистовая мойка отвернутых муфт горячим моющим раствором Механическая очистка резьбы Колтроль геометрии резьбы Зачистка торца муфты, удаление старой маркировки Термодиффузионное цинкование |

Температура 60...70° С Частота вращения щетки - до 6000 мин. Предусмотрена подача СОЖ Контролируются геометрические параметры резьбы согласно ГОСТ, сортировка "годен-брак" Глубина удаляемого слоя - 0,3 ... 0,5 мм Обработка в печи с цинкосодержащей смесью (толщина слоя - 0,02мм). Полировка, пассивирование, сушка горячим воздухом (температура - 50 ...60°С) |

Установка механизированной мойки Полуавтоматическая установка очистки резьбы Токарный станок Барабанная печь "Дистек", Ванны, калориферная сушилка |

||

* - по согласованию с заказчиком поставляется оборудование на давление до 70 МПа.

** - группа прочности муфт определяется на автоматизированной линии дефектоскопии НКТ или на отдельной установке, поставляемой по согласованию с заказчиком.

Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска труб "АСУ-НКТ" с возможностью ведения паспортизации труб.

Ремонт насосно-компрессорных труб производится по следующейнормативно–технической документации:

- ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним»; - РД 39-1-1151-84 «Технические требования на разбраковку насосно- компрессорных труб;- РД 39-1-592-81 «Типовая технологическая инструкция по подготовке к эксплуатации и ремонту насосно-компрессорных труб в цехах Центральных трубных баз производственных объединений МИННЕФТЕПРОМА»; - РД 39-2-371-80 «Инструкция по приемке и хранению бурильных, обсадных и насосно-компрессорных труб в трубных подразделениях производственных объединений Министерства нефтяной промышленности»; - РД 39-136-95 «Инструкция по эксплуатации насосно-компрессорных труб»; - Технические требования Заказчика по ремонту НКТ;- Другая нормативно-техническая документация, согласованная с Заказчиком.

Расчёт производственной площади цеха

Производственная площадь цеха рассчитывается по формуле:

Fцех = Кпƒоб ,

где ƒоб – суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, ƒоб=558,57м2

Кп – коэффициент плотности расстановки оборудовании, для механических цехов, Кп=4

Fцех =4×558,57=2234,28м2

Шаг колонн выберем 18м×18м. Таким образом. Фактическая площадь цеха составит 2592м2.

2.7 Оборудование цеха по обслуживанию и ремонту НКТ

Количество оборудования определяется объемом выпускаемой продукции. Для выполнения операций по п.п. 1, 2, 3, 4, 10, 11, 12, 13 (см. таблицу 3.6) предусмотрено автоматизированное оборудование.

Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска труб "АСУ-НКТ" с возможностью ведения паспортизации труб.

Рассмотрим оборудование цеха:

МЕХАНИЗИРОВАННАЯ ЛИНИЯ МОЙКИ ТРУБ

Предназначена для очистки и мойки внутренней и наружной поверхностей НКТ перед их ремонтом и подготовкой для дальнейшей эксплуатации.

Мойка осуществляется высоконапорными струями рабочей жидкости при этом достигается необходимое качество мойки НКТ без подогрева рабочей жидкости, за счет скоростного динамического воздействия струй. В качестве рабочей жидкости применяется вода без химических добавок.

Мойке могут подвергаться НКТ, имеющие парафино-нефтяные загрязнения и отложения солей при засорении канала трубы до 20% площади.

Допускается мойка с повышенным объемом загрязнения при снижении производительности линии.

Отработанная рабочая жидкость проходит очистку, обновление состава и снова подается в камеру мойки. Предусмотрено механизированное удаление загрязнений.

Линия работает в автоматическом режиме с управлением от программируемого командо-контроллера.

Преимущества:

- достигается высокая производительность и необходимое качество мойки без подогрева рабочей жидкости, обеспечивается экономия энергозатрат;

- не происходит коагуляция и слипание удаляемых загрязнений, снижаются затраты на их утилизацию и очистку оборудования;

- улучшаются экологические условия процесса очистки НКТ за счет уменьшения выделения вредных паров, аэрозолей и тепла, что приводит к улучшение условий труда работающих.

Технические характеристики:

Производительность, труб/час до 30

Диаметр обрабатываемых НКТ, мм 60,3; 73; 89

Длина обрабатываемых НКТ, м 5,5 ... 10,5

Количество одновременно моющихся НКТ, шт. 2

Давление моющей жидкости, МПа до 25

Насосы высокого давления:

- исполнение антикоррозионное с керамическими плунжерами

- количество рабочих 2шт.

- количество резервных 1шт.

- производительность насоса, м3/час 10

- давление сжатого воздуха, МПа 0,5 ... 0,6

Материал моющих форсунок твердый сплав

Потребляемая мощность, кВт 210

Емкость баков отстойника и расходного, м3 50

Габаритные размеры, мм 42150 × 6780 × 2900

Масса, кг 37000

КАМЕРА СУШКИ ТРУБ

Предназначена для сушки НКТ, поступающих в камеру после операции мойки или гидроипытаний.

Сушка осуществляется горячим воздухом, подаваемым под напором с торца трубы, проходящим по всей длине, с последующей рециркуляцией и частичной очисткой от паров воды.

Поддержание температуры осуществляется автоматически.

Технические характеристики:

Производительность, труб/час до 30

Температура сушки, ºС 50 ... 60; Время сушки, мин 15

Мощность калорифера нагревателя, кВт 60, 90

Количество отводимого воздуха, м3/час 1000

Количество рециркулируемого воздуха, м3/час 5000

Характеристика НКТ

- наружный диаметр, мм 60, 73, 89

- длина, мм 5500 ... 10500

Габаритные размеры, мм 11830 × 1800 × 2010

Масса, кг 3150

УСТАНОВКА МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ТРУБ

Предназначена для механической очистки внутренней поверхности НКТ от случайных твердых отложений, не удаленных при мойке труб, при их ремонте и восстановлении.

Очистка выполняется специальным инструментом (подпружиненным скребком), вводимым на штанге в канал вращающейся трубы, с одновременной продувкой сжатым воздухом. Предусматривается отсос продуктов обработки.

Работа установки осуществляется в автоматическом режиме с управлением от программируемого командо-контроллера.

Технические характеристики:

Производительность установки, труб/час до 30

Диаметр обрабатываемых НКТ, мм

- наружный 60,3; 73; 89

- внутренний 50,3; 59; 62; 75,9

Длина обрабатываемых НКТ, м 5,5 - 10,5

Количество одновременно обрабатываемых НКТ, шт. 2 (с любым сочетанием длин труб)

Скорость рабочей подачи инструмента, м/мин 4,5

Частота вращения трубы (Ж73мм), мин-1 55

Давление сжатого воздуха, МПа 0,5 ... 0,6

Расход воздуха на продувку труб, л/мин 2000

Суммарная мощность, кВт 2,6

Габаритные размеры, мм 23900 × 900 × 2900

Масса, кг 5400

УСТАНОВКА ШАБЛОНИРОВАНИЯ

Предназначена для контроля внутреннего диаметра и кривизны НКТ при их ремонте и восстановлении.

Контроль осуществляется прохождением контрольной оправки с размерами по ГОСТ 633-80, вводимой на штанге в отверстие трубы. Работа установки осуществляется в автоматическом режиме.

Технические характеристики:

Производительность установки, труб/час до 30

Диаметр контролируемых НКТ, мм

- наружный 60,3; 73; 89

- внутренний 50,3; 59; 62; 75,9

Длина контролируемых НКТ, м 5,5 - 10,5

Наружный диаметр шаблонов (по ГОСТ633-80), мм 48,15; 59,85; 56,85; 72,95

Усилие проталкивания шаблона, Н 100 - 600

Скорость перемещения шаблона, м/мин 21

Мощность привода перемещения, кВт 0,75

Габаритные размеры, мм 24800 × 600 × 1200

Масса, кг 3000

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЕФЕКТОСКОПИИ

Предназначена для неразрушающего контроля электромагнитным методом НКТ с муфтами при ремонте и восстановлении, с сортировкой их по группам прочности. Управление производится программируемым командо-контроллером. В состав линии входит установка дефектоскопии "УРАН-2000М".

По сравнению с существующим оборудованием линия имеет ряд преимуществ.

В автоматическом режиме осуществляется:

- наиболее комплексная дефектоскопия и контроль качества труб и муфт;

- сортировка и подбор по группам прочности НКТ и муфт;

- получение достоверных показателей качества как отечественных, так и импортных НКТ за счет использования в системе контроля прибора определения химсостава материала;

- определение границ дефектных участков трубы.

Технические характеристики:

Производительность линии, труб/час до 30

Диаметр контролируемых НКТ, мм 60,3; 73; 89

Длина контролируемых НКТ, м 5,5 ... 10,5

Количество контрольных позиций 4

Скорость перемещения НКТ, м/мин 20

Давление сжатого воздуха в пневмосистеме, МПа 0,5 - 0,6

Суммарная мощность, кВт 8

Габаритные размеры, мм 41500 × 1450 × 2400

Масса, кг 11700

Контролируемые параметры:

- сплошность стенки трубы;

- группы прочности трубы и муфты ("Д", "К", "Е"), определение химсостава материала;

- толщинометрия стенки трубы по ГОСТ 633-80.

Маркировка осуществляется лакокрасочным материалом по информации на мониторе установки дефектоскопии.

Данные контроля могут передаваться в автоматическую систему учета выпуска и паспортизации труб.

УСТАНОВКА ДЕФЕКТОСКОПИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И МУФТ "УРАН-2000М"

Установка работает в составе автоматизированной линии дефектоскопии и предназначена для проверки качества НКТ по следующим показателям:

- наличие нарушений сплошности;

- контроль толщины стенки трубы;

- рассортировка по группам прочности "Д", "К", "Е" труб и муфт.

Состав установки:

- Измерительный контроллер;

- Рабочий стол контролёра;

- Датчик контроля группы прочности трубы; пультом управления и индикацией

- Датчик контроля группы прочности муфты; (монитором);

- Комплект датчиков дефектоскопии;

- Монитор устройства индикации;

- Комплект датчиков толщинометрии;

- Программное обеспечение;

- Блок обработки сигналов;

- Комплект рабочих образцов;

- Контроллер устройства индикации;

Установка работает в следующих режимах:

Контроль нарушений сплошности (дефектоскопия) по ГОСТ 633-80;

Контроль толщины стенки трубы по ГОСТ 633-80;

Контроль химического состава муфты и трубы;

Контроль группы прочности муфты и НКТ по ГОСТ 633-80;

Вывод результатов на устройство индикации с возможностью вывода на печать;

Техническая характеристика:

Скорость контроля, м/сек 0,4

Производительность установки, труб/час 40

Характеристика ремонтируемых труб, мм

- диаметр 60,3; 73; 89; длина 5500 ... 10500

Общие технические характеристики:

Базовые процессоры контроллера - 486 DХ4-100 и Pentium 100;

Оперативная память (ОЗУ) - 16 Мб;

Накопитель на гибком магнитном диске (НГМД) - 3.5I, 1.44 Мб;

Накопитель на жестком магнитном диске (НЖМД) - 1.2 Гб;

Питание от сети переменного тока частотой 50 Гц;

Напряжение - 380/220 В; Потребляемая мощность - 2500 ВА;

Время непрерывной работы - не менее 20 часов;

Средняя наработка на отказ - не менее 3000 часов;

Устойчивость к механическим воздействиям по ГОСТ 12997-76.

СТАНОК МУФТОДОВЕРТОЧНЫЙ

Станок предназначен для довинчивания и отвинчивания муфт гладких НКТ. Довинчивание производится с контролем заданного крутящего момента (в зависимости от размера трубы).

Станок встраивается в токарный участок ремонта НКТ, но может быть использован автономно при наличии транспортных средств, обеспечивающих загрузку-разгрузку труб.

Управление станком осуществляется программируемым командо-контроллером.

Преимущества:

- конструктивная простота;

- простота и удобство переналадки на режимы довинчивания или

отвинчивания и на размер трубы;

- возможность транспортирования труб сквозь шпиндель и патрон.

Технические характеристики:

Производительность, труб/час до 40

Диаметр труб / наружный диаметр муфт, мм 60/73; 73/89; 89/108

Частота вращения шпинделя, мин -1 10

Максимальный крутящий момент, Н×м 6000

Привод шпинделя электромеханический

Давление сжатого воздуха, МПа 0,5 ... 0,6

Габаритные размеры, мм 2740 × 1350 × 1650

Масса, кг 1660

УСТАНОВКА ГИДРОИСПЫТАНИЯ

Предназначена для испытания внутренним гидростатическим давлением на прочность и герметичность НКТ с навинченными муфтами при их ремонте и восстановлении.

Герметичность испытываемой полости осуществляется по резьбам НКТ и муфты. Рабочая зона установки при испытаниях закрыта подъемными защитными экранами, что позволяет встраивать ее в технологические линии без специализированного бокса.

Работа установки осуществляется в автоматическом режиме с управлением от программируемого командо-контроллера.

Преимущества:

- повышенное качество контроля в соответствии с ГОСТ 633-80;

- надежность работы установки, предусматривается промывка канала трубы от остатков стружки;

- надежная защита производственного персонала при существенной экономии производственных площадей.

Технические характеристики:

Производительность, труб/час до 30

Диаметр НКТ, мм 60,3; 73; 89

Длина НКТ, м 5,5 - 10,5

Испытательное давление, МПа до 30

Рабочая жидкость вода

Время выдержки НКТ под давлением, сек. 10

Частота вращения заглушки и НКТ при свинчивании, мин-1 180

Расчетный момент свинчивания Н×м 100

Давление воздуха в пневмосистеме, МПа 0.5

Суммарная мощность, кВт 22

Габаритные размеры, мм 17300 × 6200 × 3130

Масса, кг 10000

УСТАНОВКА ИЗМЕРЕНИЯ ДЛИНЫ

Предназначена для измерения длины НКТ с муфтами и получения информации по количеству и суммарной длине НКТ при формировании пакетов НКТ после их ремонта.

Измерение производится с помощью перемещающейся каретки, имеющей датчик и преобразователь перемещений.

Работа установки осуществляется в автоматическом режиме с управлением от программируемого командо-контроллера. Схема измерения длины трубы согласно ГОСТ633-80;

Технические характеристики:

Производительность установки, труб/час до 30

Наружный диаметр НКТ, мм 60,3; 73; 89

Длина НКТ, м 5,5 - 10,5

Погрешность измерения, мм +5

Дискретность измерения, мм 1

Скорость перемещения каретки, м/мин 18,75

Мощность привода перемещения каретки, Вт 90

Габаритные размеры, мм 12100 × 840 × 2100

Масса, кг 1000

УСТАНОВКА КЛЕЙМЕНИЯ

Предназначена для маркирования НКТ после их ремонта.

Маркировка наносится на открытый торец муфты трубы методом последовательного выдавливания знаков. Содержание маркировки (изменяется по желанию программно): порядковый номер трубы (3 цифры), дата (6 цифр), длина трубы в см. (4 цифры), группа прочности (одна из букв Д, К, Е), шифр предприятия (1, 2 знака) и другие по желанию пользователя (всего 20 различных знаков).

Установка встраивается в участки по ремонту труб, имеющие оборудование для дефектоскопии и измерения длины труб, при этом обмен информацией и клеймение труб осуществляется в автоматическом режиме работы, с помощью программируемого контроллера.

Преимущества:

- обеспечивается большое количество информации и хорошее ее чтение, в том числе на трубах в штабелях;

- хорошее качество маркировки, т.к. клеймение выполняется на механически обработанной поверхности;

- сохранность маркировки при эксплуатации труб;

- простое и многократное удаление старой маркировки при ремонте труб;

- по сравнению с маркировкой на образующей трубы исключаются необходимость зачистки трубы и опасность возникновения микротрещин.

Технические характеристики:

Производительность, труб/час до 30

Диаметр НКТ по ГОСТ 633-80, мм 60, 73, 89; Длина НКТ, м до 10,5

Высота шрифта по ГОСТ 26.008 - 85, мм 4

Глубина отпечатка, мм 0,3 ... 0,5

Инструмент клейма твердосплавные ГОСТ 25726-83 с доработкой

Давление сжатого воздуха, МПа 0,5 ... 0,6

Габаритные размеры, мм 9800 × 960 × 1630; Масса, кг 2200

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УЧЕТА ТРУБ ДЛЯ ЦЕХА РЕМОНТА НКТ

Предназначена для цехов с поточными линиями ремонта НКТ по операциям с помощью командоконтроллеров.

С помощью персональных компьютеров, объединенных в локальную сеть с контроллерами, выполняются функции:

- учет поступающих пакетов НКТ в ремонт;

- формирование сменно-суточных заданий на запуск пакетов НКТ в обработку;

- текущий учет прохождения труб по важнейшим операциям потока, учет ремонта НКТ за сутки и сначала месяца;

- учет отгрузки пакетов НКТ с начала месяца;

- ведение статистики ремонта НКТ по заказчикам и скважинам;

- составление баланса обработки партии НКТ.

Техническое обеспечение системы:

1. ПЭВМ Рentium III в программном исполнении;

1-2 ПЭВМ Рentium III для руководства цеха;

1. Принтер НР Laserjet (Printer/Copier/Seanner);

1. Источник бесперебойного питания. Сетевая арматура и кабели связи.

УСТАНОВКА ОЧИСТКИ НАСОСНЫХ ШТАНГ

Опытная установка очистки горячим воздухом от загрязнений буровых штанг после их эксплуатации на нефтепромыслах.

Очистка производится в процессе непрерывного протягивания штанги через блок форсунок, где происходит разогрев штанги до температуры плавления нефтерподуктов и сдувание их с поверхности штанги струей горячего сжатого воздуха.

Технические характеристики:

Производительность, шт/мин до 30

Скорость движения штанг (регулируемая), м/мин 2 ... 4

Давление воздуха с сети, МПа 0,6

Рабочая температура воздуха (регулируемая), °С 150 ... 400

Расход воздуха, м3/час 200

2.8 Внедрение нового оборудования для обслуживания и ремонта НКТ

На сегодняшний день разработаны различные технологии восстановления и ремонта НКТ, рассмотрим одну из них. Это технология восстановления и ремонта НКТ при помощи упрочнения и нанесения твёрдого антизадирного покрытия на резьбовые концы труб и муфт, так называемая технология НТС.

Технология «НТС» включает в себя операции:

- Восстановление резьбы без отрезания концов НКТ;

- Упрочнение резьбы;

- Нанесение специальных покрытий на резьбу;

- 100% неразрушающий контроль 4 физическими методами.

Дополнительно к существующему оборудованию вводится станок ультразвуковой обработки, и агрегат нанесения антизадирного покрытия.

УЛЬТРАЗВУКОВОЙ СТАНОК МОДЕЛИ 40—7018.

Ультразвуковой станок модели 40—7018 используют для нарезания внутренней и наружной резьбы. В шпиндельную головку станка вмонтирован ультразвуковой преобразователь. При нарезании резьбы метчик одновременно с вращательным движением вокруг оси и поступательным вдоль оси совершает дополнительные колебания с частотой 18—24 кгц и амплитудой в несколько мкм. Для возбуждения колебаний используют ультразвуковой генератор УЗГ-10/22.

Технические характеристики:

Мощность ультразвукового преобразователя, кВт 2,5

Точночть обработки, мкм ± 15 мкм

Габаритные размеры, мм 2740 × 1350 × 1650

Масса, кг 1660

УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМЕННОГО НАПЫЛЕНИЯ.

Технические характеристики установки:

Выходное напряжение холостого хода - 400 В;

Максимальный ток нагрузки – 150 А;

Напряжение сети – 380 В;

Потребляемая мощность, макс. 40 кВт.

Габаритные размеры, мм 740 × 550 × 650

Вес источника тока 98 кг.

Таким образом, усовершенствованный технологический процесс восстановления и ремонта НКТ будет выглядеть следующим образом:

1. Очистка НКТ от асфальтосмолопарафинов (АСПО).

2. Механическая очистка наружной и внутренней поверхностей НКТ.

3. Шаблонирование НКТ.

4. Отвинчивание муфты НКТ.

5. Неразрушающий контроль тела НКТ (выявление дефектов продольной и поперечной ориентации в теле трубы и определение их координат, определение минимальной толщины стенки трубы, длины трубы, группы прочности трубы).

6. Отрезка дефектных концов НКТ, нарезка резьбы на трубонарезных станках с ПУ.

7. Восстановление и упрочнение резьбы ниппеля трубы.

8. Автоматизированный контроль калибрами резьбы ниппеля.

9. Восстановление и упрочнение резьбы муфты.

10. Автоматизированный контроль калибрами резьбы муфты.

11. Определение группы прочности муфты.

12. Нанесение антизадирного покрытия на резьбу трубы.

13. Навинчивание муфты.

14. Испытание НКТ гидростатическим давлением воды до 30МПа или до 70МПа с акустико-эмиссионным контролем.

15. Измерение длины НКТ и нанесение маркировочной надписи на трубу в соответствии с требованиями API, DIN, ГОСТ.

16. Консервация резьбовых элементов НКТ и установка на них предохранительных деталей.

3. Экономическая часть

3.1 Расчет экономического эффекта внедрения нового оборудования

Ремонт НКТ по ресурсосберегающей технологии НТС осуществляется в соответствии с (ТУ 1327-002-18908125-06) и обеспечивает сокращение совокупных затрат на содержание фонда НКТ в 1,8 – 2 раза за счет:

- восстановления резьбы ниппеля и муфт у 70% труб без отрезания резьбовых концов и укорачивания тела трубы, благодаря ультразвуковой обработке ресурс упрочненной резьбы выше, чем новой;

- увеличения более чем в 10 раз (гарантии до 40 СПО для фондовой НКТ и свыше 150 СПО для технологической НКТ при условии соблюдения РД 39-136-95) ресурса износостойкости резьбы отремонтированных труб по сравнению с ресурсом резьбы новых труб;

- сокращения в 2-3 раза объемов закупки новых НКТ за счет увеличения срока эксплуатации НКТ после восстановления.

Таб. 3.1 Показатели экономической деятельности цеха по ремонту НКТ

| Показатели | Годы | % соотношение 2009г. к 2007г. (в %) | ||

| 2007 | 2008 | 2009 | ||

| Количество отремонтированных насосно-компрессорных труб (НКТ), шт. в год | 110 000 | 80 000 | 140 000 | 127 |

| Выручка от реализации НКТ, тыс. руб. | 3 740 000 | 2 720 000 | 4 760 000 | 127 |

| Себестоимость выполненных работ, тыс. руб. | 3 366 000 | 2 448 000 | 4 284 000 | 127 |

| Среднегодовая стоимость основных фондов, тыс. руб. | 130 000 | 126 000 | 186 000 | 143 |

| Фонд заработной платы, тыс. руб. | 3 000 | 1 920 | 3 810 | 127 |

| Среднесписочная численность работников, чел. | 20 | 16 | 20 | 100 |

| Прибыль от реализации услуг, тыс. руб. | 374 000 | 272 000 | 476 000 | 127 |

| Рентабельность реализации услуг, затраты на рубль товарной продукции | 0,9 | 0,9 | 0,9 | 100 |

Основную прибыль предприятие получает за счет реализации товарной продукции, которая составляет количество отремонтированных насосно-компрессорных труб. Прибыль от реализации данной товарной продукции зависит от нескольких факторов: объёма реализации, себестоимости и уровня среднереализационных цен. Рассматривая результаты данной работы, необходимо отметить, что в течение нескольких лет цены как на продукцию, так и на материальные ресурсы, необходимые на производство этой продукции, могут изменяться. Но, если основная пропорция сохраняется, ввод коэффициентов инфляции необязателен.

Данные таблицы 3.1 показывают, что с 2007 по 2008 года количество отремонтированных труб снизилось на 30 тыс. штук. С введением нового оборудования в2009 году объем услуг увеличился до 140 тыс. штук в год, что составляет на 60 тыс. штук больше. Соответственно, и выручка от реализации данных услуг увеличилась за счет большего объема и составила в 2009 году 4760000 тыс. рублей, что на 2040000 тыс. рублей больше, чем в предыдущем году.

Сумма инвестиций, потраченных на новое оборудование, а также затраты на доставку, монтаж, техническую подготовку, наладку и освоение производства составили 60000 тыс. рублей, что увеличило сумму основных фондов.

Если на единицу продукции себестоимость осталась на прежнем уровне, то в целом на весь объем товарной продукции она увеличилась. Численность работников увеличилась незначительно и составила 20 человек.

Исходя из показателя рентабельности, который составляет соотношение прибыли от реализации продукции к себестоимости ее производства, данные работы приносят прибыль 10 %, а в суммовом варианте это составляет в 2009 году 476000 тыс. рублей, что на 204000 тыс. рублей больше, чем в 2008 году.

3.2 Расчет экономической эффективности проекта

Экономическая эффективность – это соизмерение полученного эффекта с произведенными затратами. Численно эффективность выражается отношением величины получаемого эффекта к сумме затрат, определивших возможность получения этого эффекта. Оценка экономической эффективности капитальных вложений (единовременных затрат или инвестиций) производится по системе показателей. В данном случае, основными показателями являются цена услуг, прибыль до и после внедрения оборудования, прирост объема товарной продукции после внедрения, производительность труда после внедрения и прибыль на единицу товарной продукции.

Таблица 3.2 Показатели экономической эффективности

| Показатели | Средние показатели за 2007-2008 года (до внедрения) |

Показатели за 2009 год (после внедрения) |

| Количество отремонтированных насосно-компрессорных труб (НКТ), шт. в год | 95 000 | 140 000 |

|

Выручка от реализации НКТ, тыс. руб. |

3 230 000 | 4 760 000 |

| Себестоимость услуг (тыс. руб.) | 2 907 000 | 4 284 000 |

| Фонд зарплаты (тыс. руб.) | 2 460 | 3 810 |

|

Среднесписочная численность работников (чел.) |

18 | 20 |

|

Производительность труда (шт.) |

5 278 | 7 000 |

| Прибыль от реализации услуг, тыс. руб. | 323 000 | 476 000 |

| Прибыль на 1 единицу, руб. | 3 400 | 3 400 |

V1 – количество отремонтированных насосно-компрессорных труб в

год до внедрения

V2 – количество отремонтированных насосно-компрессорных труб в

год после внедрения

р – цена единицы продукции, р = 34 000 руб.

β1 – выручка от реализации НКТ до внедрения, тыс. руб.

β2 – выручка от реализации НКТ после внедрения, тыс. руб.

β1 = V1 × р

β1= 95000 × 34000 = 3230000

β2 = V2 × р

β2= 140000 × 34000 = 4760000

S1 = себестоимость до внедрения, тыс. руб.

S2 = себестоимость после внедрения, тыс. руб.

Р1 = прибыль от реализации услуг до внедрения, Р1 = 323000 тыс.руб.

Р2 = прибыль от реализации услуг после внедрения, Р2=476000 тыс.руб.

S1 = β1 – Р1

S1 = 3230000 – 323000 = 2907000

S2 = β2 – Р2

S2 = 4760000 – 476000 = 4284000

И – стоимость оборудования, И = 60 000 тыс. руб.

r1 – численность работников до внедрения, r1 = 18 чел.

r2 – численность работников до внедрения, r2 = 20 чел.

t1 – производительность труда до внедрения, шт.

t2 – производительность труда до внедрения, шт.

![]() шт.

шт.

![]() шт.

шт.

Рост производительность труда рассчитывается, как разность между выработкой предприятия до и выработкой предприятия после внедрения нового оборудования.

t2 – t1 = 7000 – 5278 = 1722

Ред.1 – прибыль на единицу продукции до внедрения, руб.

Ред.2 – прибыль на единицу продукции после внедрения, руб.

![]()

![]()

Стоимость внедряемого оборудования составляет 60 000 тыс. руб.

И = 60000 тыс. руб.

Основной показатель, который лежит в основе данного экономического эффекта – это прирост объема производства, т.е. увеличение объема выпуска отремонтированных насосно-компрессорных труб на 45 000 штук в год.

Vдоп. – дополнительный объем продукции

Vдоп. = V2 – V1 = 45000 шт.

За счет увеличения объема, увеличилась и выручка от реализации на 1530 тыс. руб.

β ув. = β2 – β1

β ув. = 4760000 – 3230000 = 1530000

Соответственно, увеличилась и прибыль, так как количество работников практически не изменилось, и себестоимость на единицу осталась на прежнем уровне. До внедрения предприятие получало прибыль в сумме 323 000 тыс. руб. в год, а после внедрения – 476 000 тыс. руб. в год.

Рдоп. = Vдоп. × р = 45000 × 3400 = 153 000 000

Где:

Рдоп. – прибыль, полученная в результате увеличения объема

продукции

Таким образом, условногодовой экономический эффект от внедрения в первый год работы составляет дополнительную прибыль, полученную предприятием от дополнительного объема за минусом стоимости внедряемого оборудования с затратами за доставку, монтаж, техническую подготовку, наладку и освоение производства.

Э1 = Рдоп. – И

Э1 = 153000 – 60000 = 93 000 тыс. руб.

Экономический эффект в последующие годы равен сумме дополнительной прибыли.

Э2… = Рдоп. = 153 000 тыс. руб.

Эффективность капитальных вложений достигается при условии, если расчетный коэффициент эффективности Ен больше либо равен нормативному коэффициенту эффективности Ен. Так как в расчете отсутствует нормативный коэффициент эффективности, вычисляем только расчетный Ен.

![]()

Где:р – цена единицы продукции

Sед – себестоимость единицы продукции

V2 – количество отремонтированных насосно-компрессорных труб в год после внедрения

И – стоимость инвестиций

Срок окупаемости инвестиций – это срок, за который можно возвратить инвестированные в проект средства, т.е. это период времени начиная с которого первоначальные вложения и другие затраты, связанные с инвестиционным проектом, покрываются суммарными результатами от его осуществления.

Зная доходы от инвестиций в первый год работы оборудования, высчитываем срок окупаемости:

![]()

Где :Тр – срок окупаемости

И – стоимость инвестиций

Э1 – доход в первый год

Таким образом, срок окупаемости данного проекта составляет меньше года.

3.3 Сегментация рынка данной отрасли

Когда трубы несколько лет назад стали дорожать, стало нецелесообразно покупать новые НКТ, дешевле было ремонтировать старые, поэтому наблюдался рост спроса на комплексы по очистке и ремонту НКТ. Сейчас металл подешевел с 45-50 тыс. руб. за тонну НКТ до 40-42 тыс. руб. Это не такое критичное снижение, но спрос на оборудование упал. Комплексный цех стоит около 130 млн. руб., его окупаемость при полной загрузке составляет 1-1,5 года в зависимости от уровня оплаты труда персонала. Ремонт одной НКТ обходится в 5-7 раз дешевле, чем закуп новой, а ресурс отремонтированной трубы – 80%. Вообще, ресурс работы НКТ зависит от глубины скважины, загрязненности нефти и т.п. В некоторых скважинах трубы стоят по 3-4 месяца, и их уже надо доставать, в других, которые выдают почти чистое топливо, они могут работать и 10 лет.

3.3.1 Маркетинговая стратегия

Характеристики ремонта НКТ: Ремонт НКТ по технологии НТС соответствует требованиям ГОСТ 633-80 и РД 39-136-95. В техпроцессе дополнительно присутствуют специальные операции (восстановление резьбы без отрезания концов, упрочнение резьбы и нанесение антизадирного покрытия), позволяющие на 40-60% сократить потери длины трубы и в 5-7 раз увеличить износостойкость резьбы по сравнению с ресурсом резьбы новых труб заводской поставки. При ремонте производится глубокая очистка труб от АСПО, твердых отложений и ржавчины, что создает необходимые условия для достоверной дефектоскопии тела НКТ четырьмя взаимодополняющими методами неразрушающего контроля.

Отзывы ОАО «Самотлорнефтегаз» (ТНК-ВР) после эксплуатации отремонтированных по новой технологии НТС НКТ за 2008-2009гг.

Характеристики готовой продукции отремонтированных НКТ:

- рекламации бригад ТКРС – возврата труб со скважин нет;

- аварийность – обрывов по резьбе нет;

- герметичность – соответствует требованиям РД;

- ресурс СПО: контрольная технологическая подвеска из 248 труб, отремонтированных по технологии НТС, за период 2008-2009гг. прошла 183 СПО и продолжает эксплуатироваться.

Заключение: Технология ремонта НКТ ЗАО «НТС-Лидер» отвечает требованиям ОАО «Самотлорнефтегаз» и может быть рекомендована к использованию другими предприятиями.

Томскнефть ВНК (Роснефть) "О результатах внедрения технологии "НТС" ремонта НКТ в ОАО "Томскнефть" ВНК за 2008-2009гг."

За 2008-2009гг. на комплексе "НТС-200" отремонтировано свыше 400 тыс. штук НКТ. Из них более 70 тыс. штук НКТ возвращено в эксплуатацию из труб, списанных старой технологией ремонта и накопленных в течение нескольких лет.

Эксплуатационные характеристики отремонтированных по технологии «НТС» НКТ показали высокие результаты. Для примера, в первое полугодие 2008г. более 50 тыс. штук труб, отремонтированных по технологии «НТС», было использовано 85-тью бригадами ПРС и КРС в качестве технологического инструмента для проведения ремонтных работ на скважинах. Средний ресурс резьбы этих труб при проведении спуско-подъемных операций (СПО) составил более 60 СПО и эксплуатируются до сих пор.

Подтвержденные практикой высокие показатели износостойкости резьбы позволили уже 2008г. дважды внести изменения в разделы регламента ОАО «Томскнефть» ВНК, касающиеся отбраковки НКТ при проведении ПРС и КРС. Нормативное число СПО труб, прошедших технологию «НТС», увеличено с 3 до 20 СПО для б/у труб и с 6 до 40 СПО для новых труб.

В 2008г. объем закупки новых труб составил 12 тыс. тонн, в 2009г. – 10 тыс. тонн. Фактически остатки объемов новых труб 2003-2004гг. составили на складах Нефтяной Компании на третий квартал 2009г. около 2 тыс. тонн. Таким образом, за два года работы по технологии НТС позволили значительно сократить затраты на закупку новой трубы на 2010 год.

Экономический эффект от применения технологии «НТС» составил за два года более 14млн.$. Инвестиционные затраты окупились в течение первого года эксплуатации комплекса «НТС-200». Затраты снижены благодаря увеличению срока службы НКТ, уменьшению потерь длины труб из-за восстановления более 60% резьбы мощным ультразвуком, а также из-за вовлечения в оборот части объемов НКТ, списанных старой технологией ремонта и накопленных в течение нескольких лет.

Качество и экономические показатели ремонта НКТ по технологии НТС получили высокую оценку в Компании. Поэтому в 2008г. было принято решение о закупке передвижного комплекса «НТС-П» для обслуживания Игло-Талового месторождения ОАО «Томскнефть» ВНК. Передвижной комплекс пущен в эксплуатацию в сентябре 2009г.

Снижение затрат Компании безусловно связано также с решением Руководства ОАО «Томскнефть» ВНК передать ремонт НКТ специализированной организации – ЗАО «НТС-Лидер», владеющей квалифицированными людскими ресурсами и материально-технической базой для обслуживания и поддержания высокого качества ремонта и производительности комплекса «НТС-200».

ЛУКОЙЛ-Западная Сибирь ТПП Когалымнефтегаз "О проведении испытаний НКТ с упрочненой резьбой 2008г."

С целью изучения износостойкости резьбовых соединений, в ТПП «Когалымнефтегаз» проведены испытания НКТ с упрочненной резьбой производства ЗАО «НТС-Лидер». Испытания 10 НКТ Д73 показали отсутствие выявленных дефектов после проведения 50 полных СПО (50 раз свинчивание и 50 раз развенчивание). В настоящее время НКТ с упрочненной резьбой используются в составе подвески УЭЦН на 3-х добывающих скважинах ТПП «Когалымнефтегаз».

3.3.2 Стратегия на развитие услуги

Основными потребителями трубной продукции являются дочерние предприятия ТНК-ВР, в том числе ОАО «Удмуртнефть» г. Ижевск, ОАО «Белкамнефть» г. Краснокамск, ОАО «Оренбургнефть» г. Бузулук, ОАО «Саратовнефтегаз» г.Саратов, ОАО «Нижневартовское НГДП» г .Нижневартовск, ОАО «Роснефть» г.Усинск, ОАО «Нижневолжскнефть» г.Жирновск.

Трубы производятся следующих условных размеров: 60мм, 73мм и 89мм, групп прочности «Д», «К» и «Е».

Кроме этого, цех производит насосно-компрессорные трубы с упрочненным защитным покрытием резьбовой ниппельной части. Упрочнение и повышение герметичности резьбового соединения обеспечивается за счет применения метода воздушно-плазменного напыления металлических порошковых соединений, что придаёт резьбе большую износостойкость и герметичность, не изменяя при этом геометрию профиля резьбы и свойств металла.

Данные трубы успешно применяются в ООО «ЛУКОЙЛ-Нижневолжскнефть», на Самотлорском НГДУ-1 в г. Нижневартовске (прошли более 115 СПО), в Удмуртии (прошли более 150 СПО).

Также цех осуществляет инспектирование и ремонт НКТ, инспектирование насосных штанг, инспектирование и ремонт ШГН в соответствии с Техническими Требованиями действующих ГОСТ и РД. По согласованию с потребителем на ниппельную часть как новой, так и ремонтной насосно-компрессорной трубы наносится износостойкое покрытие.

4.Безопасность жизнедеятельности

4.1 Вредные и опасные факторы производства

На работников цехов по обслуживанию и ремонту НКТ в процессе их трудовой деятельности могут воздействовать опасные (вызывающие травмы) и вредные (вызывающие заболевания) производственные факторы. Опасные и вредные производственные факторы (ГОСТ 12.0.003-74) подразделяются на четыре группы: физические, химические, биологические и психофизиологические.

К опасным физическим факторам относятся: движущиеся машины и механизмы; различные подъемно-транспортные устройства и перемещаемые грузы; незащищенные подвижные элементы производственного оборудования (приводные и передаточные механизмы, режущие инструменты, вращающиеся и перемещающиеся приспособления и др.); отлетающие частицы обрабатываемого материала и инструмента, электрический ток, повышенная температура поверхностей оборудования и обрабатываемых материалов и т.д.

Вредными для здоровья физическими факторами являются: повышенная или пониженная температура воздуха рабочей зоны; высокие влажность и скорость движения воздуха; повышенные уровни шума, вибрации, ультразвука и различных излучений - тепловых, ионизирующих, электромагнитных, инфракрасных и др. К вредным физическим факторам относятся также запыленность и загазованность воздуха рабочей зоны; недостаточная освещенность рабочих мест, проходов и проездов; повышенная яркость света и пульсация светового потока.

Химические опасные и вредные производственные факторы по характеру действия на организм человека подразделяются на следующие подгруппы: общетоксические, раздражающие, сенсибилизирующие (вызывающие аллергические заболевания), канцерогенные (вызывающие развитие опухолей), мутогенные (действующие на половые клетки организма). В эту группу входят многочисленные пары и газы: пары бензола и толуола, окись углерода, сернистый ангидрид, окислы азота, аэрозоли свинца и др., токсичные пыли, образующиеся, например, при обработке резанием бериллия, свинцовистых бронз и латуней и некоторых пластмасс с вредными наполнителями. К этой группе относятся агрессивные жидкости (кислоты, щелочи), которые могут причинить химические ожоги кожного покрова при соприкосновении с ними.

К биологическим опасным и вредным производственным факторам относятся микроорганизмы (бактерии, вирусы и др.) и макроорганизмы (растения и животные), воздействие которых на работающих вызывает травмы или заболевания.

К психофизиологическим опасным и вредным производственным факторам относятся физические перегрузки (статические и динамические) и нервно-психические перегрузки (умственное перенапряжение, перенапряжение анализаторов слуха, зрения и др.).

Между вредными и опасными производственными факторами наблюдается определенная взаимосвязь. Во многих случаях наличие вредных факторов способствует проявлению травмоопасных факторов. Например, чрезмерная влажность в производственном помещении и наличие токопроводящей пыли (вредные факторы) повышают опасность поражения человека электрическим током (опасный фактор).

Уровни воздействия на работающих вредных производственных факторов нормированы предельно-допустимыми уровнями, значения которых указаны в соответствующих стандартах системы стандартов безопасности труда и санитарно-гигиенических правилах.

Предельно допустимое значение вредного производственного фактора (по ГОСТ 12.0.002-80) - это предельное значение величины вредного производственного фактора, воздействие которого при ежедневной регламентированной продолжительности в течение всего трудового стажа не приводит к снижению работоспособности и заболеванию как в период трудовой деятельности, так и к заболеванию в последующий период жизни, а также не оказывает неблагоприятного влияния на здоровье потомства.

4.2 Методы и средства защиты от вредных и опасных факторов

Рассмотрим методы и средства защиты от вредных и опасных производственных факторов в цехе по обслуживанию и ремонту НКТ.

Механизация и автоматизация производства

Основной целью механизации является повышение производительности труда и освобождение человека от выполнения тяжелых, трудоемких и утомительных операций. В зависимости от рода работ и степени оснащения производственных процессов техническими средствами различают частичную и комплексную механизацию, которая создает предпосылки для автоматизации производства.

Автоматизация производственных процессов является высшей формой развития производственных процессов, при которой функции управления и контроля за производственными процессами передаются приборам и автоматическим устройствам.

Различают частичную, комплексную и полную автоматизацию.

Дистанционное наблюдение и управление позволяет избежать необходимости пребывания персонала в непосредственной близости от агрегатов и применяется там, где присутствие человека затруднено, или невозможно, или для его безопасности нужны сложные средства защиты.

Дистанционное наблюдение осуществляется визуально либо с помощью телесигнализации.

Для визуального наблюдения используется промышленное телевидение, которое позволяет распространить зрительный контроль на недоступные, труднодоступные и опасные участки производства.

Оградительные средства защиты

Препятствуют попаданию человека в опасную зону или распространению опасных и вредных факторов. Оградительные устройства делятся на три группы: стационарные, передвижные и переносные.

Предохранительные устройства защиты

Служат для автоматического отключения оборудования при возникновении аварийных режимов.

Блокировочные устройства исключают возможность проникновения человека в опасную зону.

По принципу действия подразделяются на механические, электрические и фотоэлементные.

Устройства сигнализации

Предназначены для сообщения персоналу о возникающих аварийных ситуациях. Сигнализация может быть звуковая, светозвуковая и одоризационная (по запаху).

Для световой сигнализации используют измерительные приборы. Для звуковой - звонки и сирены. При одоризационной сигнализации в газы добавляют ароматические углеводороды, имеющие резкий запах при сравнительно малых концентрациях.

В красный цвет окрашиваются извещающие о нарушениях безопасности сигнальные лампочки и внутренние поверхности оградительных устройств (дверей, ниш и т.д.). В желтый цвет окрашивается оборудование, неосторожное обращение с которым представляет опасность для работающих, транспортное и подъемно-транспортное оборудование, элементы грузозахватных приспособлений. Зеленый цвет применяется для сигнальных ламп, дверей, световых табло, запасных или эвакуационных выходов.

Знаки безопасности

Разделяются на четыре группы: запрещающие, предупреждающие, предписывающие и указательные.

Средства коллективной защиты в зависимости от назначения подразделяют на классы:

- средства нормализации воздушной среды производственных помещений и рабочих мест (от повышенного или пониженного барометрического давления и его резкого изменения, повышенной или пониженной влажности воздуха, повышенной или пониженной ионизации воздуха, повышенной или пониженной концентрации кислорода в воздухе, повышенной концентрации вредных аэрозолей в воздухе);

- средства нормализации освещения производственных помещений и рабочих мест (пониженной яркости, отсутствия или недостатка естественного света, пониженной видимости, дискомфортной или слепящей блескости, повышенной пульсации светового потока, пониженного индекса цветопередачи);

- средства защиты от повышенного уровня электромагнитных излучений;

- средства защиты от повышенной напряженности магнитных и электрических полей;

- средства защиты от повышенного уровня шума;

- средства защиты от повышенного уровня вибрации (общей и локальной);

- средства защиты от поражения электрическим током;

- средства защиты от повышенного уровня статического электричества;

- средства защиты от повышенных или пониженных температур поверхностей оборудования, материалов, заготовок;

- средства защиты от повышенных или пониженных температур воздуха и температурных перепадов;

- средства защиты от воздействия механических факторов (движущихся машин и механизмов; подвижных частей производственного оборудования и инструментов; перемещающихся изделий, заготовок, материалов; нарушения целостности конструкций; обрушивающихся горных пород; сыпучих материалов; падающих с высоты предметов; острых кромок и шероховатостей поверхностей заготовок, инструментов и оборудования; острых углов);

- средства защиты от воздействия химических факторов

- средства защиты от воздействия биологических факторов;

- средства защиты от падения с высоты.

4.3 Инструкции по технике безопасности и охране труда для работника цеха по обслуживанию и ремонту НКТ

4.3.1 Инструкция по охране труда является основным документом, устанавливающим для рабочих правила поведения на производстве и требования безопасного выполнения работ.

4.3.2. Знание Инструкции по охране труда обязательно для рабочих всех разрядов и групп квалификации, а также их непосредственных руководителей.

4.3.3. Администрация предприятия (цеха) обязана создать на рабочем месте условия, отвечающие правилам по охране труда, обеспечить рабочих средствами защиты и организовать изучение ими настоящей Инструкции по охране труда.

На каждом предприятии должны быть разработаны и доведены до сведения всего персонала безопасные маршруты следования по территории предприятия к месту работы и планы эвакуации на случай пожара и аварийной ситуации.

4.3.4. Каждый рабочий обязан:

- соблюдать требования настоящей Инструкции;

- немедленно сообщать своему непосредственному руководителю, а при его отсутствии - вышестоящему руководителю о происшедшем несчастном случае и обо всех замеченных им нарушениях требований инструкции, а также о неисправностях сооружений, оборудования и защитных устройств;

- помнить о личной ответственности за несоблюдение требований техники безопасности;

- содержать в чистоте и порядке рабочее место и оборудование;

- обеспечивать на своем рабочем месте сохранность средств защиты, инструмента, приспособлений, средств пожаротушения и документации по охране труда.

ЗАПРЕЩАЕТСЯ выполнять распоряжения, противоречащие требованиям настоящей Инструкции.

4.3.5. К работе на данную рабочую профессию допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр и не имеющие противопоказаний к выполнению вышеуказанной работы.

4.3.6. Рабочий при приеме на работу должен пройти вводный инструктаж. До допуска к самостоятельной работе рабочий должен пройти:

- первичный инструктаж на рабочем месте;

- проверку знаний настоящей Инструкции по охране труда; действующей Инструкции по оказанию первой помощи пострадавшим в связи с несчастными случаями при обслуживании энергетического оборудования; по применению средств защиты, необходимых для безопасного выполнения работ; ПТБ для рабочих, имеющих право подготавливать рабочее место, осуществлять допуск, быть производителем работ, наблюдающим и членом бригады в объеме, соответствующем обязанностям ответственных лиц ПТБ;

обучение по программам подготовки по профессии.

4.3.7. Допуск к самостоятельной работе должен оформляться соответствующим распоряжением по структурному подразделению предприятия.

4.4 Расчет освещения и вентиляции

Существует три приема освещения — естественное, искусственное и совмещенное. При выборе освещения руководствуются требованиями к освещению, вытекающими из технологии производства, режима работы цеха и данных о климате места строительства.