Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Дипломная работа: Проектирование буровых работ с целью предварительной разведки месторождения Родниковое

Дипломная работа: Проектирование буровых работ с целью предварительной разведки месторождения Родниковое

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Казахский национальный технический университет имени К.И. Сатпаева

Геологоразведочный институт

Кафедра технологии и техники бурения скважин

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

тема: «Проектирование буровых работ с целью предварительной разведки месторождения Родниковое»

Алматы 2007

ВВЕДЕНИЕ

Рост экономического потенциала нашей страны влечет за собой необходимость ещё большего расширения материально – сырьевой базы, являющийся основой таких областей народного хозяйства как, машиностроение, цветная и черная металлургия, строительство, энергетика и другие.

Данным дипломный проектом предусмотрены проведения буровых работ, геофизических, геохимических и других видов исследований месторождения Родниковое, находящегося в Жамбылской области Республики Казахстан.

Геологоразведочные работы на данном месторождении проводились для удовлетворения промышленных нужд нашей страны.

1. ОБЩАЯ ЧАСТЬ

1.1 Географо-экономическая характеристика района работ

Участок месторождения Родниковое по административному положению относится к Чуйскому району Жамбылской области. Он расположен в 33 км к юго-западу месторождения Аксуек и в 30 км от трассы Алматы-Караганда.

Расстояние от участка к северу до железной Аксуек – Кияхты составляет 22 км. В 12 км от площади месторождения имеется водозабор в верховьях реки Желынше, от которого проложен водопровод до поселка Тогуз и далее, снабжающий водой животноводческие фермы.

Участок представляет собой слабо всхолмленную равнину с абсолютными отметками507-643 м и относительнымипревышениями до 20 м, поверхностные постоянные водотоки отсутствуют. Климат резкоконтинентальный, средняя температура июля +28-30 С. Февралч – от -44 до -54 С. Количество атмосферных осадков не превышает 150-200 мм в год, водный, растительный и животный мир беден. Население занимается животноводством.

Источники питьевой воды не имеются. Энергоснабжение проводится от Западного рудоуправления ПО «Южполиметалл», расположенного в 22 км от участка к северу.

1.2 Обзор, анализ и оценка ранее проведенных работ

Планомерное проведение геолого-съемочных работ в районе, включающем участок работ, проводилось в период с 1946 по 1964 гг. Были составлены и изданы геологические карты масштаба 1:50000.

В результате были выделены основные стратиграфические, структурные и магматические элементы геологического строения района, дало их возрастное взаимоотношение, выявлены многочисленные проявления и точки минерализаций различной формационной принадлежности.

а) Грензеновая-молибденовая и молибденвисмутовая среди гранитоидов Джусандалинского массива.

Б) Молибден-оловянистая в гидротермонально измененных песчаниках

(Д =i)

в) Кварцево-жильная касситерит-сульфидная в гидротермально-измененных породах карасайской свиты.

г) Кварцево-жильная медная и прожилково-вкрапления молибденово--медная в гидротермально измененных формациях Джусандалинского массива.

д) медно-порфирова в вулканических породах карасайской свиты (Д К)

е) Кварц-сирицитовая полиметаллическая (Cu- Pb-Zn) в Терригенных отложениях дуланкоринской свиты (O de).

Последующие детальные площадные поиски были ориентированы на поиски олова, меди, редких металлов, золота.

Литохимические поиски сопровождались опережающими геофизическими работами.

В 19077-84гг. были выделены и оценены полиметаллические проявления. Куллы полиметаллического месторождения «Дружное» рудопредприятие располагается в 5 км Юго-Востоку от месторождения «Родниковое». Свинцово-цинковое месторождение оруднение в азимутах дуланкоринской свиты (O de). Перспектива участка Куллы на глубину и на долотах изучены недостаточно.

Период с 1986-1991гг. характеризует новый этап геологического изучения территорий. При проведении поисковых работ в 3 км Северо-Западу расстояние Куллы на участке по диометрической аномалии № 5626 выявленной п. № 21 в 1975 г. И рекомендованной для проведения в ее пределах оценочных работ на полиметаллы поисковой скважиной № 106 установлено наличие полиметаллических руд с содержанием Pb и Zn более 10% в отдаленных интервалах. Полученные результаты позволили перевести аномалии в разряд перспективного месторождения Pb и Zn.

В последние годы установлено более широкое проявление процессов древнего и более молодых по возрасту гипергенных преобразований пород, пор выветривания в Южном Казахстане и в том числе в пределах Чу-Илийских гор. Они отчетливо вышли на перераспределение ореолов металлов ослабляли их, в ряде случаев отличается перемыение и переоткопление коры, этим возможно объясняется тот факт,что месторождение Родниковое не было выявлено при мощных поисках разных ограничений, не всегда было перекрытие. Поэтому участок месторождения не был охвачен вторичным ореолом и поисками при работах на урон т.е. площадь участка осталась неопоискованной.

В гидрогеологическом отношении район был исследован Джамбульской гидрогеологической экспедицией, была выполнена и выпущена карта масштаба 1:200000.

Следующим этапом изучения явилось проведение поисково-разведочных работ для отведения пастбищ и водоснабжения.

В результате проведенных исследований были выделены основные горизонты и комплексы, изучены химпласты подземных вод, условия формирования и залегания, режимы уровня, проведена оценка их запасов. Недостаток – изучались только верхние водоносные горизонты.

Бурение поисковых скважин до глубины 236 м не выявлено признаков рудных тел, можно отметить, что оруднение распространяется до глубины не менее 500 м с тенденцией увеличения содержания кондиционных руд с глубиной, можно сделать вывод о том, что перспектива участка Куллы на глубину изучены недостаточно месторождение «Родниковое», оценено, как не промышленное из-за небольших запасов свинца и цинка. Однако в целом изучен недостаток точно, особенно на долангах и в глубину, в гидрогеологическом отношении района работ изучен не равномерно. В 1960 г. гидрогеологической экспедицией была проведена свита масштаба 1: 200000. Проводились поисково-сверочные работы для обводнения.

В результате исследований были выявлены основные горизонты и компоненты, изучены составы подземных вод, условия формирования и залегания, режимы уровня и гидрогеологические условия. Проведена оценка их запасов (только верхних горизонтов).

1.3 Геофизическая изученность

Наибольший интерес изученного объекта представляет собой электроразведку и магниторазведочные работы.

Рудная зона была пересечена при проведении электроразведки ВП. В магнитном поле рудная ложильной до 1970 г. размеры по простиранию 800 м. простирания 150-200 м. Этой смомсины фильтруют акционая зона. Однако рассчитать выделенную зону по стенгли измененный этой свиты, не позволяет определить точность и рудная сеть наблюдений.

По предварительным данным по размерам и формам рудных тел изменчивости их мощность, внутренняя и особенностью распределения Pb и Zn месторождения составляет 3 группы «Классификация запасов» месторождений и прогнозных ресурсов твердых полезных ископаемых.

Особенностью рудных тел, преимущественно свинцовое оруднение. Наличие коры выветривания и сплошной покров рыхлых отложений. Возможно также интенсивное перераспределение цинка и золота.

Вышеперечисленные особенности компонентов наличие трещиножильных рудных тел до глубины 200 м истинной мощностью до 6,4 м при среднем содержании суммы свинца и цинка -6,42% -7,72%. Запасы суммы металлов 148-172 тыс. тонн.

В целом благоприятное экономическое положение является основанием поисково-оценочных работ и разведки с целью определения возможности освоения его малым предприятием, при этом возможность отработки открытым способом до глубины 80 м.

2. ГЕОЛОГИЧЕСКОЕ СТРОЕНИЕ МЕСТОРОЖДЕНИЯ

Месторождение «Родниковое» располагается в Юго-западном эндоконтакте Джусандалинского гранитного массива в полосе блоков пород ордовика и девона, ограничивающих тектоническими швами Тюльской зоны глубинных разломов. Выявленная рудоносная зона расположена в пределах сложного экструзивного тела радиоцитов,имеющего значение площади. Размеры около 300-600 метров, шириной 3,5-4 км, длина удлиненного в Северо-Западном направлении Коктасской свиты с вмещающими породами крутые,часто тектонические радиоциты представляют собой мощную массивную породу зеленовато-серого цвета скрыто кристаллического строения с редкими вкраплениями полевых шпатов. В центральной части экструзива имеются разности пород лавобренгиевой структуры с оплавленными обломками того же состава. Вмещающими экструзивными породами являются с ЮВ мелкозернистые песчаники дуланкина субмеридиональное и Юго-Западного падения в целом, пологого 25-35 С. К Северо-Востоку за пределами участка устанавливаются породы ордовина с диаметами первой фазы Джусандалинского гранитного массива.

Отложение Коктасской свиты девона представлены конгломератами мелкозернистыми песчаниками, покровами порфиритов андезито-базальтов, залегающих несогласно на более древних образованиях. В нижней части обреза преобладают горизонты конгломератов, глубокозернистых песчаников. Выше мощные покровы лав андезито-базальтов.

Предрасположена мощность толщи не менее 400 м. Центральная зона сопровождается ореолом интенсивно березитированных пород шириной около 400 метров и является рудовмещающей на отрезке около 600 метров (по предварительным данным).

Южнее просматривается сложная субмеридиональная Северо-Западная зона азимутом простирания 290о, угол 85 о с Северо-Востока по его нарушению. Экструзивные риодациты контактируют с покровными порфитами.

Южнее просматривается сложная субмеридиональная Северо-Западная зона азимутом простирания 290 С, угол 85 ССеверо-Востока по его нарушению.Экструзивные радиоциты контактируют с покровными порфиритами на Западе и Дале с песчаниками Коктасской свиты девона и дуланкоринской свиты ордовина.

В Западном положении центральной части экструзива имеются оперяющих основную рудоносную зону, зоны дробления С-В с изменением до субмеридионального направления.

2.1 Стратиграфия

В возрастной последовательности в районе выделяются отложения карбона, представленные аркалыкской, буканской и даубанской свитой, а также рыхлые образования кайнозоя.

Аркалыкская свита (C 1V 2-3) отложение свиты картируется к Северо-Востоку от Даубанского и Северу от Байбуклинского разломов глубинноосадочными породами и слабо-метаморфизированными.

Террическая часть свиты отложена серыми полимектовыми песчаниками (до 40% разреза свиты), гравелитами, конгломератами, туфопесчаниками, линзами известняков и известковые песчаники.

Вулканическая часть свиты представлена базальтами и их лавобренгиями с прослоями разнообломочных туфов основного состава,туфогенных песчаников, туфоконгломератов, серых кремнистых сланцев и сургучных яшмоидов. В разрезе свиты откартированно три вулканогенных горизонта. Два верхних характеризуется незначительно мощностями (80-70 о). Нижний горизонт занимает значительную часть разреза мощность аркалыкской свиты определяются от 1800 до 3900 м.

Буканская свита (С2 В4).

Грубообломочные и угленосные континентальные отложения буканской свиты выполняют наложенные впадины на краевых частях.

В пределах участка проектируемых работ отложения свиты кортируется в полосе Даубанской глубинного разлома, мощность свиты колеблется от 200 м. на Западном фланге от 200 м. на востоке. Нижний базальтный горизонт свиты с угловым несогласным залегает на отложениях аркалыкской свиты. Разрез свиты начинается с базальтных конгломератов с линзами гравелитов и грубозернистых песчаников- мощность горизонта от 3 до 20 м.

Базальтный горизонт сменяется пачкой серых и буровато- серых средне-грубозернистых песчаников с мощными линзами алевро-песчаников и углистых алевролитов. Выше по горизонту залегают горизонт глинистых и углисто-глинистых плевропропелитов линзами алевропесчаников и песчаников.

Даубанская свита (С2-3 С/В).

Вулканогенные образования Даубанской свиты распространены на Юго-Восточном фланге участка. На Северо-Востоке отложения свиты ограничены Даубанским и Джалинскими разломами. С ниже лежашими отложениями буканской свиты вулканиты контактируют по тектоническим, в районе месторождения Родниковое и белая горка наблюдается несогласное залегание на отложения буканской свиты. Отложения Даубанской свиты представлены лавами, лавобренгиями туфами, андезитового и дацитового состава и прослоями туффитов песчаников и алевролитов.

Покровы эффизивов сопровождается многочисленными субвулканическими телами андезитов,дионитов,дацитов. Они картируются в виде дечек, штоков и небольших массивов сложной морфологии.

В основании свиты залегают гравелиты с линзами конгломератов,песчаников. Общая мощность базальтового горизонта от 10 до 18 м. Выше по разрезу отмечается переслаивание меловых и зеленого лавосидезитового андезитового,дацитового состава их нирон пластических разностей.

2.2 Магматизм

Интрузивные образования в пределах Аычалы Даубанского рудного поля распространены незначительно выделяются следующие комплексы:

- нижнекаменноугольный субвулканический комплекс;

- пермский комплекс малых интрузий.

Нижнекаменноугольный субвулканический комплекс представлен диабазами слагающими кольцевой массив диаметром 400 м и приуроченными к узлу сопряжения Северного Джалинского разлома с Даубасским разломом. Диабазы темно-зеленые, порфировидные,эпидотизированные карбонатызированные.

Средне-Верхне каменноугольный субвулканический комплекс. Выходы пород комплекса развиты в основном на Южном фланге участка и сконцентрированы в пределах сопряжения разломов северо-восточного и северо-западного направлений. Представлены андезитами,дацитами и дионитами.

Андезиты (Мlc 2-3) морфологические представлены двумя типами:

- извилистыми линзообразными телами с многочисленными апофезами;

-жерловыми фацилиями, слагающие правильные кольцевые структуры размерами в диаметре от 30 до 80 м.

Андезиты имеют контакты, которые фиксируются в виде зон дробления с наложенными процессами гидротермального метаморфизма.

Дациты пользуются широким распространением и значительные размеры по сравнению с остальными субвулканическими образованиями комплекса, в плане не имеют сложные контакты и многочисленных апофизов. Дациты в экодеконтактовойй имеют средние и крупнозернистую структуру; апофизы более тонкозернистые.

Диориты (C 2-3). В виде штоков сложной формы линзообразных тел котируются в полосе Даубанского приуроченные к узлам сопряжения глубинных разломов северо-западного и местного тяготеют к площадям проявления интенсивного гидротермального анетоморфизма. Микроскопически хорошо раскристаллизированные породы.характеризуются тур. В результате метаморфизма диориты альбитизированно-березятерованные, сопровождается в крапленый пирит-орипопиритовый минерализации. В отдельных участках березетизированных диоритов картируются золотоносные кварцевые жилы и зоны минерализации штока верхневого типа.

2.3 Тектоника

Площадь участка расположена в пределах Анрахайского антиклинария, осложненного линейно-вытянутой Алтынтобинской антиклиналью, и имеет боковое строение. Каждый блок сложен специфическим коплексом осдачных и эффузивно-осадочных пород. Анрахайский антиклинарий –это сложно построенная структура, шарнир которыой полого погружается в западном направлении. Ядерная часть антиклинария, находящегося за пределами участка, сложена породами Копинской и Сулысайской свит, а крылья- отложены Жамбылской и Ащисуйской свит верхнего кембрия и ордовикскими образованиями.

Алтынтобинская антиклиналь представляет собой линейно-вытянутую структуру, ядро которой выполнено верзнекесбрнийскими образованиями Жамбылской и Ащисайской свит и сложено линейными субширотногго направленияграбеном, выполненым среднеордовикскими породами. Шарнир антиклинали полого погружается к запад. Юго-Западное крыло антиклинали срезано разломом, предсталяющим собой субпараллельную тектоническую зону крупного Ингоро-Жигельдинского дизъюнктива. Северное, северо- восточное крыло антиклинали сложено породами среднего и верхнего ордовика. Караканские отложения среднего ордовика имеют имеютуглы падения на север, северо-восток порядка 25-30 о до 65о. Различные углы падения образований обусловлены блочным строением усатка и характером дизъюнктивных дислокаций. Анрахайские отложения верхнего ордовика к северу несколько выполаживаются (углы падения в 24-45о) и на север-западе осложнены Коктасской брахисинклиналью, большей своей частью расположенной за пределами участка.

Разрывные нарушения проявлены, дизъюнктивными северо-западного и широтного направлений, что обусловлено общим направлением Джалаир-Найманской зоны глубинных разломов. Южнее участка Тымлай трассируется одна из крупных ветвей Джалаир-Найманской зоны-Ингоро-Жигельдинский разлом, вдоль шва которого отмечены проявления раннекаледонского магматического комплекса. Оперяющие дизъюнктивы этого разлома представлены на площади участке нарушениями взбросо-сбросового характера с предположительной вертикальной амплитудой смещения порядка 200 метров. По Южному дизъюнктиву северо-восточный блок, сложенный породами Караканской свиты сброшен относительно юго-зарадного,выполненного отложениями верхнего кембрия.

В районе субширотного направления на восток от Южного разлома отходит дизъюнктив, следящиййся до южной рамки, ограничивающий с севера блок-грабен, выполненный песчаниками среднего ордовика.

Центральный разлом, прослеженный через весь участок с запада на восток, носит тоже взбросо-сбросовый характер и на западе и востоке является тектонической границей верхнекембрийских и среднеордовирских отложений. Вертикальные амплитуды его измеряются 70-80 метрами.

В северной части участка так же в субширотном направлении через весь участок трассируется Акдалинский разлом.

Разрывные нарушения меридионального и субмеридионального направления представлены дизъюнктивами более мелких порядков нежели субширотного и зачастую носят взбросо-сдвиговый характер с незначительными амплитудами перемещения.

2.4 Вещестенный состав руд

Гидротермальные изменения пород встречены прослойками также по песчаной зоне, особенно, в учасчтках ее сочленения с оперяющими нарушениями. В центральной части экстузива зафиксирован своеобразный узел из двух Северо-Западных зон и оперяющих ее нарущений с максимальным развлетвлением гидротермильных изменений пород по типу беритизаций.

Вся поверхность участка закрыта рыхлыми отложениями мощностью 0,3-0,5 метров по логам. Коренных обнажений нет. Геологическое строение и рудоность площади месторождения Родниковоеизучены слабо

По имеющимся анализам проб керна и канав можно сделать вывод о существенно свинцовом оруденении месторождения.

Содержание свинца в керне скважины рентгено спектральному анализу достигает 4,43 процентов, цинка до 1,16 процентом, в канавах содержит 1,07 процентов и цинка 0,18 процентов. Отношение свинца к цинку 0,7-11,8 процентов., содержание молибдена в рудных интервалах по керну скважины 0,003 процентов, кадмия 0,01-0,1 процента, серебра до 30-500 г-т, меди -0,3 процента, золота- 50 мг/т, мышьяка -0,5 процента, сурьмы -0,08 процентов.

Рудовменщающими являются субвулканические породы среднеөкислого состава имеющие порфировидное внутреннее строение. В пределах рудных зон, рудовмещающие породы подвергнуты интенсивному катаклазу развольцовые,вплоть до образования милонитов№

По минеральному (составу) типу руды месторождения являются сфапенито-галенитами,цинково-свинцовыми№

Главными рудными минералами являются галенит,сфаперит,церусит. Второстепенными халькопирит, нефит. Из кислых минералов преобладает кварц,кольцит,хлорит.

2.5. Полезные ископаемые

Площадь месторождения «Родниковое» расположена на Юго-Западном крыле антиклиналя,осложненном многочисленными нарушениями образованиями свинцово-цинковых комплексов. Совокупность этих факторов явилось определяющих при локализации зон свинцового оруднения и гидротермальных метосоматических изменений. Все известные месторождения и рудопроявления цинка в районе относятся к поленитовой формации. Внутри которого выделяется кварцево-жильный шток верховая субформация. Проводя критический анализ размещения морфологических этапов свинцово-цинк в пределах Аксалы-Даубанского месторождения. Выделены четыре площади, каждая из них характеризуется преобладанием определенного морфологического типа оруднения на современном эрпизионном срезе и приуроченному к определенным стратиграфическим и структурно-тектоническим единицам:

- проявление свинцово-цинкового оруднения верхового оруднения;

- проявления кварцевожильного штока верхового свинцового оруднения.

В березитизированных дианитах:

- проявление кварцевожильного оруднения в гидротермально измененных эффузивных породах;

- проявление кварцевожильного свинцово-цинкового оруднения в отложениях Коктасской свиты.

Наиболее перспективной на выявление промышленных свинцово-цинковых объектов является площадь «В», в пределах которой локализован участок проектных работ.

Площадь С и С1 охватывает полосу Даубасского и Южно-Алмалинского разломов, разбитую на ряд новых блоков, разломами Северо-Восточного простирания.

По Даубасскому разлому контактирует отложения Букольской и Коктасской свит. На данной площади породы подвергнуты раскольцованного бренгирования. Широко проявлены гидротермально-метасоматические изменения. Выразившаяся в серетизации, беретезации, образовании метасоматических (кварцевые глины) бренгит. К бренгиям приурочены кварцевые гипсы и прожилки вкрапления и прожилково-вкрапленных галенитов.

3. МЕТОДИЧЕСКАЯ ЧАСТЬ

3.1 Анализ ранее проведенной стадии геологоразведочных работ

Цель, задачи и результаты работ

Ранее на месторождении Родниковое были проведены поисково-разведочные работы, целью которых являлось определение промышленной значимости месторождения. Работы производились путем составления схематической геологической карты месторождения в зависимости сложности, масштабом 1:2000, 1:5000. К картам были разрезы, блок диаграммы и горизоньальные планы. Кроме шурфов, канав и мелких скважин проходились скважины глубокого бурения по сети 100х50 м. Составлены детальные геофизические, геохимические карты и выдеоены перспективные аномалии. На этой стадии подсчитываются запасы по категории С 2. По итогам был нписан отчет с утверждением запасов в ГКЗ. Составлен ТЭС (технико-экономическое соображение), в котором рекомендовано постановка предварительной разведки.

3.2 Основание постановки предварительной разведки

В связи с тем, что ранее проведенными работами проводились поисково-оценочные работы, то нашей задачей является переход кследующей стадии - предварительной разведке месторождения с целью определения промышленной значимости месторождения. Осуществляется стадия разведки путем бурения большого количества скважин по сети 100х50 м.Составляется детальная геологическая карта на инструментальной основе, составляются детальные разрезы (глубинные). Пишется отчет, считаются запасы по категории С 1. Запасы будут утверждены в ГКЗ. Составляется ТЭД (технико –экономический жоклад), в котором будет рекомендоваться работы по походке детальной разведки месторожденгия, рекомендование проведения двух профилей по 4 скважинам.

3.3 Буровые работы

Проектом предусматривается бурение 2 профиля из 4 скважин с последующим опробыванием и каротажем.

Выход керна по рудной зоне не менее 70% и по вмещающим породам не менее 60%. Конструкция скважины принимается двухступенчатой, начальный диаметр 93 м, конечный-76 мм. Бурение будет производится буровым станком СКБ-4П. В качестве породоразрушающего инструмента будут применяться шарошечные долота и алмазные коронки, а в качестве промывочной жидкости будет использоваться техническая вода, а в случае необходимости –глинистый раствор.

По рудному телу будет пробурено 440 м, по вмещающим породам 1950 м.

3.4 Геофизические исследования в свкажинах

Проектом предусматривается проведение в скважинах комплекс каротажных работ. Назначением их является контроль и уточнение геологической документации точных границ рудных интервалов и стратигических разрезов и интервалов оруденения пород, подлежащих опробованию.

Таблица 1 - Объем каротажных работ

| N п/п | Виды каротажа | Проект. объем. бурен. | Объем каротажа | |||||||||

| К-во скв. | П.м. | К-во скв. | П.м. | % охвата | ||||||||

| 1 |

Электрокаротаж КС, ДС |

4 | 1950 | 4 | 1950 | 100 |

|

|||||

| 2 | Кавернометрия ДС | 4 | 1950 | 4 | 1950 | 100 |

|

|||||

| 3 | Метод электрических потенциалов | 4 | 1950 | 4 | 1950 | 100 |

|

|||||

| 4 | РРК (Pb,Zn) м-б 1:50, Радиактивный каротаж | 4 | 1950 | 4 | 1950 | 100 |

|

|||||

| 5 | ГГК-с | 4 | 1950 | 4 | 1950 | 100 |

|

|||||

| 6 | ГК | 4 | 1950 | 4 | 1950 | 100 |

|

|||||

Производство электокаротажа КС позволяет выделить стратиграфические горизонты. Таким образом, устанавливаются стратиграфические границы.

РРК на свинец и цинку будет выполняться с целью разбраковки и оценки аномалий, выделенных на ГГК-с.

Все каротажные работы будут выполняться каротажным отрядом.

3.5 Лабораторные исследования

Проектом предусматриваются следующие виды лабораторных исследований:

Спектральный анализ

В связи с тем, что ранее аналитические работы на участке работ проводились в незначительных количествах, все пробы предполагаютс анализировать полным спектральным анализом, всего 337 пробы.

Химический анализ

После отбраковки безрудных проб с содержанием свинца, цинка менее 0,1%, с повышенным содержаием свинца, цинка, меди более 0,1% будут анализироваться химическим путем, всего 337 пробы.

Исходя из опыта работ по аналогичным участкам Абыбай, Ашиозек, примерно 75 % всех керновых проб необходимо анализировать химическим способом на свинец, цинк, барит.

3.6 Опробование

Опробование полезных ископаемых - важнейшая операция геологоразведочных работ и единственный научно-обоснованный спосб выявления качества полезных ископаемых: их минерального и химического состава, технологических свойств, зональности и внутреннего строения.

По данным опробования выделяются и оконтуриваются природные и технологические типы минерального сырья, изучаются физические свойства и инженерно-технические характеристики полезного ископаемого и вмещающих пород.

На данном месторождении проектируется провести следующие виды опробований:

а) химическое;

б) технологическое;

в) техническое.

Химическое опробование предназначается для определения химического состава руд, для точного определения содержания полезных компонентови вредных примесей и изучениие возможных компонентов в руде.

Материалом для химического опробования является керн, полученный при бурении скважин. Опробование керна, поднятого по фосфоритовому пласту и вмещающим породам (кровля и подошва фосфоритового пласта) производится для определения качества фосфоритового пласта и химического состава руд и оконтуривающих пород. Опробование рудных тел будет вестись метровыми интервалами, всего будет опробовано по руде 337пробы.

Материал проб, снабженный этикеткой, направляется для дальнейшей обработки, где после взваешивания подвергается механической обработке.

В случае бурения пласта аварийным колонковым набором диаметром 59 мм в обработку поступит весь поднятый керн с оставленными небольшими характерными образцами. Дубликат керна представляет материал, сокращенный после обработки через щелевые дробилки 3-5 мм, а дубликат пробы материала после рядовой пробы диаметром 0,5 – 1,0 мм остается. Все операции по обработке проб (начальный и конечный вес, число сокращений) заносятся в журнал обработки проб.

Пробы обрабатываются по схеме, принятой на предприятии. Теоретический вес керновой пробы вычисляется по формуле:

Определением стадии дробления по формуле

S=![]()

S=![]()

Диаметры дробления по каждой стадии определяем по формуле:

I d=20×0,5=10мм

II d=10×![]() =2,5мм

=2,5мм

III d=2,5×![]() =0,5мм

=0,5мм

IV d=0,5×![]() =0,1мм

=0,1мм

Надежный вес проб определяется по формуле Ричарса-Чечетта: Qнад=К×d, где K – коэффициент неравномерных принимает =0,2

d - w частиц, им, тогда

1 Qнад=0,2×102=20кг

2 Qнад=0,2×2,52=1,25кг

3 Qнад=0,2×0,52=0,050кг

4 Qнад=0,2×0,12=0,004кг

С целью выявления случайных и систематических ошибок работе, основной лабораторией проводятся внутренние и внешние контрольные анализы, при этом используются остатки порошков после проведения рядовых анализов. Объем контрольных анализов составляет 10% от общего объема анализов- определений по каждому виду контроля, анализы выполняются в равном количестве.

Технологическое опробование производится с целью изучения технологических свойств руд. Проектом намечается отбор двух технологических пробы по 150 кг каждая.

3.7 Подсчет запасов

В связи с тем,что месторождение относится к 2-ой группе по сложности геологического строения, а на участке предусматривается предварительная разведка, запасы будем считать методом среднего арифметического. Метод заключается в том, что все рудные тела рассматриваются как один блок без расчленения его на отдельные части.

Для подсчета запасов существуют следующие параметры:

m ср.- средняя мощность блока (м);

с ср. -среднее содержание по блоку в (%);

S ср. -площадь подсчета блока (м2);

V -объем подсчета блока (м3);

P зм- запасы металла (т).

Q пи -запасы полезного ископаемого (т)

m ср. =Σ mi/n=185/6=31 м (1)

S ср. = Σсi /n= 57*6=9,25% (2)

Sтр. = а+в/2 *h*m=7+9/2*5*20=800 м2,

где n - число скважин (6 скважин);

d1 - объемная масса руды 3,2 т/м2

mi - мощность в каждой скважине.

V=S* m ср = 800*31= 24800 м3 (3)

Q пи= V*d1=24800*362=79360 т (4)

Рzn= Q*Cср=79360*962/100=730161 т (5)

4. ТЕХНИКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Технологические условия и цель бурения

С целью проведения предварительной разведки предусматривается пробурить скважины глубирой от до м.Эти скважины расположены на 2-х разведочных профилях расстоянием между линиями 50 м. Все скважины пробуриваются с отбором керна. Выход керна должен быть не менее70% по вмещающим породам и 80% по полезному ископаемому.

Породы V111-1Х категориям, особых осложнений не ожидается, следует уделить внимание выходу керна и правильному ведению записи в буровом журнале, а также хранение керна.

Все скважины проходят по однотипному геологическому разрезу.

Поэтому технический проект будет составлен для скважины № 4, которая имеет проектную глубину 490 м. Ожидаемый разрез скважины имеет следующий вид (табл. 2).

4.2 Выбор способа бурения

В настоящее время известны следующие способы разрушения горных пород,механический, термический, термомеханический, химический.

Кроме механического бурения все остальные известны на стадии лабораторных исследований, на практике почти не применялись.

Простые скважины предназначены для бурения с отбором керна по всему интервалу проектной глубины,поэтому выбирали механический колонковый способ бурения.

Породы залегают под углом 60-70о,поэтому скважина закладывается вертикально, а некоторые наклонно т.е. под углом 80-70о к поверхности земли, тогда угол встречи оси скважины с пластом составляет более 30о.

Механический способ бурения делится на: вращательное, ударное, ударно-вращательное, вращательно-ударное и задавливание.

Выбираем вращательный способ бурения. Широкое применение в нашей стране, которое обеспечит

Таблица 2 – Ожидаемый геологический разрез на скважине № 4

|

Глубина скважины |

Название пород |

Мощ ность |

Fд | Кабр. | Рм |

Кат.по бурим. |

| 0-80 | Туфы и туфобречит | 80 | 10 | 1,47, | 22,8 | V111 |

| 80-260 | Туфы и туфобречит ореолы светлослюдистых гидро-термально метосоматических изменений | 180 | 10 | 1,47 | 22,8 | V111 |

| 260-340 | Рудная зона представленная прожилками Рв гн.маломощными линзами | 80 | 11,77 | 1,4 | 30,2 | 1X |

| 340-424 | Аидезито-базальтовые порфириты | 84 | 10 | 1,28 | 22,5 | V111 |

| 424-439 | Экструзивные тела риодацитовых порфиров | 15 | 20 | 1,03 | 33,9 | 1X |

| 439-465 | Ореолы Рв гнс выделенными по борту рудными телами | 20 | 10 | 1,28 | 22,5 | V111 |

| 465-490 | Песчаники алевролиты конгломераты | 25 | 13 | 1,25 | 30,0 | 1X |

Необходимый процент выхода керна.

Конструкция скважины представлена в ГТН.

Определение категорий буримости пород разрезов и выбор породоразрушающего инструмента

Категории буримости пород определяются по величине объединенного показателя ρ м, которая в свою очередь рассчитываетя по формуле:

ρ м = 3 F d *Кабр, (6)

где F d –динамическая прочность породы;

Кабр- коэффициент абразивности.

Из таблицы следует, что породы относятся к V111-1Х категории по буримости. Коэффициент удельной коусковатости керна Ку колеблется от 15 до25 шт/м. С учетом вышеизложенного, проектом предусматривается применить следующие типы коронок.

Таблица 3 - Типы буровых коронок для пород разреза

| Интервалы,м | Наименование пород | Категория буримости | Тип бур.коронки |

| 0-2; 2-80 | Туфы и туфобрекчии | У111 |

04А3-Д76 04А3-Д59 |

| 80-260 | Туфы и туфобрекчии, ореолы светлослюдистых гидротермально-метасоматических изменений | У111 | 04А3-Д59 |

| 260-340 | Рудная зона с прожилками свинца с маломощными линзами | 1Х | 01А3-Д59 |

| 340-424 | Андезито-базалтовые порфириты | 1Х | 04А3-Д59 |

| 424-439 | Ореолы свинца с выделенными по борту рудными телами | У111 | 01А4-Д59 |

| 439-465 | Экструзивные тела риодацитовых порфиров | У111 | 04А4-Д59 |

| 465- 490 | Песчаники, альпониты, конгломераты | 1У | 01А3-Д59 |

4.3 Выбор конструкции скважины

На основании данных о предполагаемом геологическом разрезе, глубине скважины и необходимом конечном диаметре составляется конструкция скважины.

Конструкция скважины должна быть экономичной и рациональной, т.е. обеспечивать безаварийную проходку с высокими технико-экономическими показателями.

Глубина скважины зависит от глубины залегания полезного ископаемого (исследуемого слоя, горизонта). Скважина, как правило, должна углубляться на 10-30 м ниже целевого горизонта, что связано с необходимостью надежного его исследования геофизическими методами при каротаже.

Проектная глубина скважины 534 м.

С учетом вышеуказанных факторов и применяемой аппаратуры для геофизических, инклинометрических, гидрогеологических и других видов скважинных исследований рекомендованное ВИТР-ом минимально допустимый диаметр керна и скважины выбираем равной 42 мм (диаметр керна) и 59 мм (конечный диаметр скважины).

Геологическая колонка по буримости включает горные породы IV, VI, VIII и IX категории. При бурений пород IV, VI категории возможны возникновение следующих осложнении: сужение стенок скважин, прихват бурового снаряда.

В целях предупреждения таких осложнении мною предложена следующая схема конструкции скважины. Забуривание производится породоразрушающим инструментом диаметром 93 мм до глубины 5 м. Этот интервал закрепляем кондуктором диаметром 89 мм. Далее до глубины 25 м бурение производиться породоразрушающим инструментом диаметром 76 мм и этот интервал будет закреплен обсадной трубой диаметром 73 мм. С глубины 25 м до проектной глубины 490 м бурение производится породоразрушающим инструментом диаметром 59 мм. Конструкция скважины указана на рисунке 2.

4.4 Технология бурения скважин

Забуривание скважины и установка направляющей трубы.

Учитывая, что с поверхности залегают крепкие устойчивые породы, забуривание осуществляется алмазными коронками 04А3 диаметром 76 мм наглубину 2 метра.

Забуривание осуществляется на 1-ой скорости станка с частотой вращения 155 об/мин, при осевой нагрузке 400-500 Дан.

В качестве промывомной жидкости используется техническая вода. В скважину опускается направляющая труба длиной 2,5 метра с цементированием затрубного пространства. Затем переходят на рациональный режим бурения.

Расчет параметров технологического режима бурения

К параметрам технологического режима бурения относятся осевая нагрузка на коронку6 частота ее вращения и расход промывочной жидкости пр ее соответственном ее качестве. Осевая нагрузка на породоразрушающий инструмент

С=Р*S*К6 дан, (7)

где S- общая площадь торца коронки, см2;

К- 0,8-09 –коэффициент, учитывающий вырезы матрицы;

Р- допускаемое удельное давление рабочей площади торца

Частота вращения буровой коронки рассчитывается по следующей зависимости

N= 60*V/π*D, об/мин (8)

где V- средняя окружная частота вращения коронки, для алмазной коронки V- 165-3 v/c.

Учитывая, что разрез представлен трещиноватыми породами 8-9 категории, принимаем окружную скорость V= 1,5 м/с в породах 8 категории и 1,1 м/с для пород 9 категории по буримости.

Расход промывочной чидкости определяется по формуле

Q= g*D, (9)

где g-удельный расход промывочной жидкостина мм диаметра коронки;

D- диаметр коронки, мм.

Для бурения алмазными коронками л/мин на 1 мм диаметра. По указанным формулам проведен расчет. Резултаты расчетов приведены в таблице.

Выбор качества промывочной жидкости

В качестве промываочной жидкости применяется водомасленная эмульсия и эмульгирующая паста (эмульсия В 1). Эмульсол вводится в воду в соотношении 1:100; концентрация эмульсола 1%. Эмульсионные промывочные жидкости оказывают комплексное воздействие на процесс бурения. Эмульгирующая добавка в прмывочной жидкости адсорбируясь на бурильном инструменте, на стенках скважины и керне значительно снижает продольные и поперечные колебания бурового инструмента бурильных труб, трение между ними и стенками скважины. Сниженное трение уменьшают потребную мощность привода станка. Эмульсиидействуют и как понизители твердости, что способствует повышению механической скорости, рейсовой проходки, проходки на коронку, снижение расхода алмазов.

Рациональная длина рейса

Рациональная длина рейса,учитывая опыт ранее проведенных работ на месторождении и составляет 1,5-2метра. В случае неудовлетворительного выхода керна, длина рейса снижается до 1 метра.

Технология бурения по полезному ископаемому

Контроль встречи полезного ископаемого определяется визуально осуществляется по изменению цвета промывочной жидкости,вытекающей из скважины %. Рудная зона представлена трещиноватыми крепкими породами.Основной причиной снижения выхода керна является его самозаклинивание. Для ликвидации этого явления, проектом предусматривается использование одинарного колонкового эжекторного снаряда. Изучение явления самозаклинивания и технологии бурения ОЗС посвящена специальная часть проекта.

Таблица 4 - Сводная таблица параметров режима бурения

| Интервал бурения,м | Тип коронки |

Категория буримости |

Осевая нагрука да Н |

Частота вращения Об/мин |

Расход промыв.жидк л/мин |

|

0-2 0-80 |

14АЗ | У111 |

1500 700 |

153 500 |

50-60 40-50 |

| 80-260 | 14АЗ | У111 | 700 | 500 | 40-50 |

| 260-340 | 01АЗ | 1Х | 800 | 430 | 40-50 |

| 340-424 | 01АЗ | У111 | 600-800 | 500 | 40-50 |

| 424-439 | 01АЗ | 1Х | 800-1000 | 490 | 40-50 |

| 439-465 | 01А4 | У111 | 600-1000 | 560 | 40-50 |

| 465-490 | 01АЗ | 1Х | 800-1000 | 430-560 | 40-50 |

Мероприятия по проводке скважин по заданной трассе

Проектом предусматривается бурение наклонных скважин. Для удержания бурового снаряда на проектной трассе используется жесткая компоновка колонкового набора (калибратор,переходник с компоновкой на бурильную трубу с наваренными на его боковой поверхности твердосплавными ребрами,Бурильные трубы диаметром 50 мм,приближенные по диаметру скважины).

Для контроля за поведением трассы проект скважин предусматриваются замеры зенитного угла и азимутальных углов с помощью инклинометров через каждые 50 метров проходки.

Рациональная длина рейса

Рациональная длина рейса не может быть произвольной. Как малая, так и большая величина проходки на рейс может быть нерациональной. В первом случае увеличивается непроизводительное время на спускоподъемные операции, во втором случае снижается количество и качество керна. Величина длины рейса должна быть увязана как с механическими свойствами горных пород, так и со свойствами колонкового снаряда, применяемого для опробования. Обычно рациональная длина рейса уточняется практическим путем.

При бурении в месторождении Артемовское рациональные длины рейса составляют:

1. В породах IV категорий по буримости длина рейса 2,0 м при механической скорости бурения 2,55 м/час.

2. В породах VI категорий по буримости длина рейса 1,7 м при механической скорости бурения 1,3 м/час.

4. 3. В породах VIII категорий по буримости длина рейса составит 1,5 м при механической скорости бурения 1,03 м/час.

5. В породах IX категорий по буримости длина рейса составит 1,2 м при механической скорости бурения 0,48 м/час.

Технология бурения по полезному ископаемому

Определение контакта вмещающей породы с полезным ископаемым позволяет своевременно принять необходимые меры, обеспечивающие получение заданного выхода керна. Встреча полезного ископаемого – особенно ответственное мероприятие, так как мы используем одинарный эжекторный снаряд и общепринятой технологии бурения.

При бурении на месторождении Родниковое чаще всего контакт породы с полезными ископаемыми определяет по изменению механической скорости бурению а так же по изменению цвета струи промывочной жидкости, выходящей из скважины. В этх случаях необходимо учитывать возможные соотношения свойств породы и полезного ископаемого: 1) порода значительно тверже полезного ископаемого; 2) порода и полезное ископаемое не отличаются по твердости (буримости); 3) порода мягче полезного ископаемого; 4) порода и полезное ископаемое отличаются по цвету; 5) порода и полезное ископаемое практически не отличаются по цвету следовательно, изменение механической скорости следует учитывать в первом и третьем случаях.

Изменение механической скорости бурения фиксируем на регистрирующей аппаратуре с учетом вероятных изменений крутящего момента, мощности, давления промывочной жидкости.

Встретив кровлю полезного ископаемого, бурение прекращаем, скважину тщательно промываем, надежно заклиниваем керн, буровой снаряд поднимаем на поверхность. В процессе подъема проводим контрольный замер глубины скважины. Нельзя допускать оставление на забое кусков керна. При необходимости промывочную жидкость заменить.

В зависимости от физико-механических свойств полезного ископаемого выбираем наиболее подходящий тип колонкового снаряда. Колонковый снаряд тщательно собираем, регулируем. Технологический режим бурения устанавливаем в зависимости от свойств полезного ископаемого и типа колонкового набора.

При бурении месторождения Артемовское для повышения выхода керна полезного ископаемого проводим следующие мероприятия по повышению выхода керна:

1. Сокращать время работы коронки на забое, т. е. бурить укороченными рейсами при максимальной скорости углубки.

2. Ограничивать расход промывочной жидкости, снижая скорость потока между керном и коронкой.

3. Не применять затупившихся коронок и тех, у которых изношены внутренние подрезные резцы.

4. Не использовать искривление и деформированные колонковые трубы, а так же несоосные колонковые снаряды.

5. Тщательно заклинивать керн и предохранять его от ударов при подъеме снаряда и давления столба промывочной жидкости, находящейся в бурильной колонке.

6. Применять бурение «всухую» в маломощных сыпучих и рыхлых отложениях.

7. При неглубоком бурении в мягких породах применять безнасосное бурение с внутренней циркуляцией промывочной жидкости, бурение комплексами с гидротранспортом керна.

8. Использовать двойные колонковые снаряды (ВКС) различной конструкций и комплексы ССК и КССК, работающие при прямой схеме циркуляций.

9. Использовать одинарные эжекторные (ОЭС), двойные эжекторные (ДЭС) и другие колонковые снаряды, создающие обратную циркуляцию промывочной жидкости в призабойной зоне.

10. Применять бурение с обратной циркуляцией по всему стволу скважины.

11. Перебуривать отложения минеральных солей с промывкой насыщенными растворами этих же солей.

12. Разрабатывать организационно-технические и технологические мероприятия по встрече и перебуриванию пласта (залежи) полезного ископаемого.

На повышение выхода керна и качества работ большое влияние оказывает квалификация бурового персонала, изучение передового опыта в аналогичных условиях.

Мероприятия по проводке скважин по заданной трассе

При проводке скважины может произойти искривление ствола скважины от заданного направления. Чтобы предупредить искривление ствола скважины необходимо проводить мероприятия по предупреждению искривления скважины, а также проводить мероприятие по борьбе с искривлением скважины.

Изменение направления оси скважины в пространстве называется искривлением. Искривление бывает естественное и искусственное.

Непреднамеренное искривление скважины, вызванное геолого-техническими принципами, называется естественным, преднамеренное искривление скважины с помощью технических средств или технологических приемов называется искусственным.

При искривлений скважин увеличивается расход бурильных труб в результате более интенсивного их трения о стенке скважины; нарушается рациональная технология бурения; растет потребляемая мощность; возникает осложнения в процессе бурения; увеличивается число аварий; затрудняется их ликвидация; становится невозможным спуск обсадных труб, преждевременно изнашивается буровое оборудование. Иногда такие скважины не удается пробурить до проектной глубины.

В нашем случае для уменьшения интенсивности искривления скважин необходимо следующее:

1. Бурение скважин вести по типовым трассам, построенным на основании закономерностей естественного искривления.

2. Скважину крепить обсадными трубами при пересечении сильнотрещиноватых зон, больших трещин, каверн и т.п.

3. Буровой станок устанавливать по уровню, шпиндель и направляющую трубу по угломеру, а азимут задавать по провешенному с помощью всех направлении.

4. Использовать буровые снаряды повышенной жесткости, увеличенной длины и диаметра.

5. Применять буровой инструмент, соответствующий условиям бурения, существующим стандартам и допускам. Составные части бурового снаряда должны иметь положенные допуски, концентрическую нарезку резьбы с выдержанными ее параметрами, не превышать норм изгиба, износа и т.д.

6. Бурение вести при оптимальных режимных параметрах, добиваясь высокой механической скорости.

Так же необходимо производить замеры по определению зенитных и азимутальных углов, т.е. инклинометрию. Инклинометрию выполняем ежесменно с помощью инклинометра И-6 (через каждый 50м).

Скважинный прибор состоит из четырех основных узлов: чувствительного элемента зенитных и азимутальных углов, передающего механизма, реле времени, свечного моста.

Все узлы смонтированы в металлической гильзе, заполненной смесью трансформаторного масла с керосином.

Техническая характеристика И-6

Диапазон измерения зенитных углов, градус…………….0,45

Погрешность измерения, градус:

зенитных углов…………………………………………….± 0,5

азимутов (при зенитных углах не менее30)………………. ± 4

Число измерений за спуск в скважину………………………1

Максимально допустимое внешнее гидростатическое давление, кг с/см2.350

Максимально допустимая температура окружающей среды, 0С….100

Время срабатывания реле времени, мин:

максимальное…………………………………….55

минимальное……………………………………….12

Габаритные размеры скважинного прибора, мм:

наружный диаметр…………………………………48

длина удлинителя.………………2160

Масса скважинного прибора, кг……………………………………….13

4.5 Выбор бурового оборудования и инструмента

В процессе бурения геологоразведочных скважин используется комплекс оборудования, механизмов и устройств.

Выбор и комплектования бурового оборудования, которое для данного района окажется наиболее экономичным, имеет важное значение.

Буровое оборудование работает в различных геолого-технических условиях и в процессе эксплуатации испытывает различные нагрузки.

Поэтому все выбранное оборудование оценивается проверочными расчетами.

Буровую установку выбираем с учетом глубины скважины, начального и конечного диаметра скважины, угла наклона скважины, обеспеченности района работ энергий. Для бурения проектируемой скважины с проектной глубиной м, начальным и конечным диаметром бурения 93 и 59 мм, углом наклона 700 выбираем буровую установку УКБ- 4П предпочитая его как более современную и совершенную.

Установка УКБ- 4П(установка колонкового бурения 3 класса) в ее состав входит мачта и собственный транспорт. Внутри здания расположен буровой станок СКБ-4П, обеспечивающий в бурении вертикальных и наклонных скважин твердосплавными и алмазными колонками. Станок включает в себя силовой привод (электродвигатель), Фрикционную муфту скрепления, коробку передач, вращатель и лебедку. Перечисленные узлы смонтированы на основании, которое может перемещаться относительно неподвижной рамы с помощью гидросистемы.

Коробка передач позволяет получить восемь скоростей вращения и две обратные. Станок имеет лебедку планитарного типа, шпиндельный вращатель и усовершенствованную систему автоматического перехвата ведущей трубы в процессе бурения.

Насос НБЗ – 120/40 – горизонтальный, плунжерный: оснащен пятью коробкой передач, асинхронным двигателем типа А02 – 51-4 мощностью 7,5 квт.

Таблица 5 - Техническая характеристика буровой установки УКБ-4П

| № | Показатели | Значения |

| 1 |

Глубина бурения, м: при конечном диаметре 93мм при конечном диаметре 59мм при конечном диаметре 46мм |

300 500 700 |

| 2 | Начальный диаметр бурения, мм | 151 |

| 3 | Угол наклона скважины, градус | 90-60 |

| 4 | Диаметр бурильных труб, мм | 55-42 |

| 5 | Диаметр рабочей бурильной трубы, мм | 54 |

| 6 | Длина бурильной свечи | 9,5 |

| 7 |

Число скоростей: вращателя лебедки |

8 4 |

| 8 |

Грузоподъемность на крюке толевого блока, м: номинальная максимальная |

3,2 5,0 |

| 9 | Талевая оснастка | оснастка одно и двух струнная |

| 10 | Труборазворот | РТ-1200М |

| 11 |

Габаритные размеры установки, м: в рабочем положении длина ширина в транспортном положении длина ширина высота |

13,2 4,2 15,1 3,2 4,1 |

| 12 | Масса установки, м | 14 |

| 13 | Буровой станок | СКБ-4 |

| 14 |

Габаритные размеры станка, м: длина ширина высота |

1,82 1,15 1,63 |

| 15 |

Масса, кг: бурового станка электродвигателя |

1600 206 |

| 16 |

Диаметр проходного отверстия, мм шпинделя |

57 |

| 17 | Длина хода шпинделя, мм | 400 |

| 18 |

Частота вращения бур. снаряда, об/мин. при вращательном бурении правое вращение левое вращение при уд. вращительном (гидроударном бурении) правое вращение левое вращение |

155,279,394,433, 637,710,1100,1600 90,228 25,44,52,68 100,112,174,256 14,36 |

| 19 |

Скорость подачи шпинделя, м/мин: вверх вниз |

0,83 1,1 |

| 20 | Максимальная скорость холоста: подачи шпинделя вверх (быстрый подъем), м/мин | 2,65 |

| 21 |

Максимальное усилие подачи, развиваемое вращателем, кгс: вниз вверх |

4000 6000 |

| 22 | Система подачи бурового снаряда |

гидравлическая с автоперхват. |

| 23 | Длина хода станка при вскрытии устья скважины, мм | 425 |

| 24 | Номинальная грузоподъемность лебедки, м | 2,5 |

| 25 | Диаметр барабана, мм | 250 |

| 26 | Тип каната |

15,0-ГЛ-1-Жс- -Н-180 |

| 27 | Скорость навивки каната на барабан (2-й слой), м/с | (ГОСТ 2688-69) |

| 28 |

Канатоемкость барабана, м: рабочая полная |

37 76 |

| 29 |

Гидросистема бурового станка: маслонасос бурового станка, запасной сдвоенный тип производительность, л/мин максимальное давление, кгс/см2 привод маслонасоса тип электродвигателя мощность, кВт частоты вращения, об/мин вместимость маслонасоса 1 |

8Г12-22А 12;18 64 АО2-32-4М201 3 1430 55 |

| 30 |

Лебедка для съемного керноприемника: грузоподъемность, м скорость навивки каната на барабан, м/с диаметр барабана, мм канатоемкость барабана, м диаметр каната, мм |

0,5 0,47-1,8 90 520 4,8 |

| 31 |

Привод бурового станка: тип электродвигателя мощность, кВт частота вращения, об/мин |

АО2-71-4 22 1500 |

Буровой насос НБЗ-120/40

Буровой насос НБЗ-120/40 предназначен для подачи под давлением промывочной жидкости в буровую скважину.

Таблица 6 - Техническая характеристика бурового насоса НБЗ-120/40

| Показатели | Значение |

| Тип насоса | Горизонтальный, трехплунжерный одинарного действия |

|

Производительность, л/мин Максимальное давление, кгс/см2 Габаритные размеры, мм длина ширина высота Масса, кг Приводная мощность, кВт |

40 1970 990 980 680 7,5 |

Выбор буровой вышки и бурового здания

Буровая мачта БМТ-4

Буровое здание и мачта смонтирована на сварном металлическом основании, имеющим полозья для перевозки установки волоком на близкие расстояния и специальное устройство для соединения с транспортной базой при перевозке на конском ходу на большие расстояния. Смонтировано здание металлической конструкции панельного типа, установленную на общем с мачтой основании. Здание имеет 2 выхода: торцевой для выноса бурового снаряда и боковой - запасной выход.

Буровая мачта предназначена для ведения спускоподъемных операций в процессе бурения скважины. Мачта представляет собой одностержневую, трубчатую конструкцию, шарнирно-поддерживающаяся на подносе. Мачта снабжена кранблоком, рассчитанным на работу тракторной талевой оснасткой.

Таблица 7 - Техническая характеристика буровой мачты БМТ-4

| Показатели | Значение |

|

Буровая мачта: тип рабочая высота, м Габаритные размеры мачты с основанием, м в рабочем положении высота ширина длина Габаритные размеры мачты с основанием, м: в транспортном положении (на полозьях основания) высота ширина длина Масса мачты, м: в том числе металлоконструкции основания Способ подъема установки мачты в рабочем положении |

БМТ-4 13,7 15,2 4,5 11,5 3,9 3,25 11,2 6,8 3,3 3,5 Гидроподъемник |

Транспортная база ТБ-15 и буровое здание ПБЗ-4

Буровое здание ПБЗ-4 защищает буровую бригаду и оборудование от воздействия атмосферных осадков и окружающей температуры воздуха, создает комфортные условия для обслуживающего персонала.

Транспортная база ТБ-15 позволяет быстро и мобильно перевозить буровое оборудование на новую точку.

Таблица 8 - Техническая характеристика ТБ-15 и ПБЗ-4

| № | Показатели | Значение |

| 1 |

Передвижное буровое здание: Полезная площадь, м2 |

21 |

| 2 |

Объем помещения, м3 |

48 |

| 3 |

Габаритные размеры, м длина ширина |

7,5 3,16 |

| 4 | высота без основания | 2,55 |

| 5 |

Масса, м без оборудования с оборудованием |

2,9 4 |

| 6 | Транспортная база: | |

| 7 | тип | ТБ-15 |

| 8 | грузоподъемность, м | 12 |

| 9 | максимальная скорость передвижения, км/ч | 40 |

| 10 | ширина колен, мм | 1900 |

| 11 | число колес | 8 |

| 12 |

давление воздуха в шинах, кчс/см2 |

5,5ё |

| 13 | привод тормозов | Пневматическая |

| 14 |

Габаритные размеры, мм длина ширина высота |

7412 2638 1250 |

| 15 | масса, м | 5,3 |

Выбор бурового инструмента

Колонковый набор при твердосплавном бурений состоит:

1. твердосплавная коронка М5-9, колонковая труба диаметром 89 мм и длиной 1,5 м, фрезерный переходник П150/89;

2. твердосплавная коронка СМ6 – 76, колонковая труба диаметром 73 мм и длиной 4-6 м, фрезерный переходник П150/73.

При бурении одинарным эжекторным снарядом набор состоит из таердоспланой коронки СА4-46 и одинарного эжекторного снаряда ОЭС-44

Колонковый набор при алмазном бурений состоит: алмазная коронка 01А3 – 46 и одинарного колонкового снаряда

Выбираем бурильные трубы ниппельного соединения ЛБТН - 42.

Техническая характеристика ЛБТН-42

Наружный диаметр труб D 42

Толщина стенки труб δ 8

Наружный диаметр: ниппеля 42

Внутренний диаметр ниппеля 15

Масса 1 м трубы с ниппелями, кг 2,5

ЛБТН изготовляются прямостенными без высадки концов. Ниппели, замки изготовляют из стали 40ХН, а муфты из стали 36Г2С. Профили резьб ниппелей выполнен стабилизирующий хвостовик.

Для передачи вращения от шпинделя станка к буровому снаряду применяем ведущую трубу диаметром 54 мм.

Для подачи промывочной жидкости от насоса через нагнетательный рукав во вращающуюся колонку бурильных труб выбираем сальник типа СА. Сальник СА позволяет бурить на высоких частотах вращения бурильной колонны.

Техническая характеристика сальника СА

Давление промывочной жидкости, кгс/см2…………….……………….80

Максимальная частота

Вращение снаряда, об/мин…………………………………….…….1200-1500

Диаметр отверстия ствола, мм………………………….………….…….22

Присоединительная резьба переходника…………….….Замковое З-П-50

ГОСТ 79/8 – 75

Длина, мм………………………………………………………….….400

Масса, кг……………………………………………………………….9,8

Для крепления ствола скважины до глубины 4,5 м применяем обсадные трубы диаметром 89 мм и длиной 1,5 и 3 м соединенных между собой ниппелями.

Для дальнейшего крепления 25 м применяем обсадные трубы диаметром 73 мм и длиной 4 и 6 соединенных между собой ниппелями

Вспомогательный инструмент для СПО

Применяем следующий перечень ключей для свинчивания и развинчивания колонковых, обсадных и бурильных труб:

1.Шарнирные ключи для бурильных труб состоящие из двух скоб, соединенных между собой шарнирно на осях и рукоятки, размером 50 мм.

2. Шарнирные ключи для обсадных и колонковых труб принципиально на отличаются от шарнирных ключей для бурильных труб и состоящий из трех скоб и рукоятки, двух съемных сухарей. Шарнирный ключ имеет размер 73/89 мм.

3. Ключи короночные типа КК предназначенные для навинчивания и развинчивания твердосплавных и алмазных коронок, колонковых труб и других деталей колонковых наборов. Применяемые короночные ключи имеют следующие размеры: 59 76, 93 мм.

4. Универсальные шарнирные ключи типа КШ предназначены для твердосплавных, алмазных коронок, корпусов кернорвателей, переходников, колонковых, обсадных и бурильных труб. Применяемые ключи типа КШ имеют следующие размеры: 59 76, 93 мм.

5. Отбойные ключи для замков и ниппельной служат для захвата деталей замков и ниппелей за прорезы. Применяем отбойные ключи М3-50.

При спуске колонны обсадных труб в скважину применяем хомуты размером 73 и 89 мм.

Для механизации спуско-подъемных операций применяем следующие инструменты:

1. Элеватор, МЗ-50-80-1 разработанная на базе элеватора ЭШ- СКБ «Геотехника» и предназначен для проведения спускоподъемных операций в комплексе с наголовниками стержневого типа.

Техническая характеристика элеватора МЗ 50-80-1

Бурильные трубы муфтово-замкового соединения диаметром, мм….50

Размеры, мм:

высота.….….……………….540 ширина…………….……….………214

Грузоподъемность(номинальная), m…………….…………….….…….10

Масса¸ кг:

элеватора……………………………………………25,6

наголовника……………………………………………….4

2. Труборазворот РТ-1200 предназначена для свинчивания и развинчивания бурильных труб.

При спускоподъемных операциях применяем стальной канат диаметром 15 мм типа 15,0 ГЛ - 1 - ЖС – И – 180.

Выбор средств механизации и контрольно- измерительной аппаратуры

В процессе бурения параметры режима бурения должны быть взаимосвязаны, чтобы обеспечить оптимальную механическую скорость бурения и минимальный расход алмазов. Достижение оптимального сочетания режимных условий бурения – сложная задача, решение которой зависит от состояния и технического уровня бурового оборудования и показания контрольно-измерительных приборов.

Мною было выбрано контрольно-измерительная аппаратура «Курс 411».

Контрольно-измерительная аппаратура «Курс-411», комплектующая буровую установку УКБ-4П, предназначена для измерения регистрации параметров бурения геологоразведочных скважин. Она разработана СКБ «Геотехника» и изготавливается опытным заводом «Геоприбор» и «Геотехника».

Техническая характеристика «Курс-411»

Диапазоны измерения:

массы бурового снаряда, кг………………………………….……0-5000

усилия на крюке, кгс……………………………………….0-8000

осевой нагрузки на породоразрущающий инструмент, кгс….….0-3000

давления промывочной жидкости, кгс/см2………………….0-100

расхода промывочной жидкости, л/мин……. … …… ….0-150;

0-300

механической скорости бурения, м/ч……………………………….0-15

Основная приведенная погрешность измерения, %.4,0

Напряжении питания, В…………………………… ………………….380

Частота питающего тока, гц….……………………………………….50

Потребляемая мощность, В*А………………………………….150

Температура, 0С:

Окружающего воздуха………….….….от-10до+40 промывочной жидкости………………………………….от 0 до + 40

Относительная влажность при температуре окружающего воздуха +25 0С, %.До 95

Размеры пульта показывающих приборов, мм……………700х650х300

Масса пульта, кг……………………

4.6. Проверочные расчеты

Проверочный расчет двигателя

Мощность двигателя, необходимая для бурения складывается из следующих условий

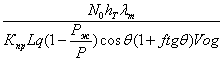

Nдв![]() , (10)

, (10)

где Nxв – мощность затрачиваемая на холостое вращение двигателя

![]() - мощность затрачиваемая на

разрушение горной породы

- мощность затрачиваемая на

разрушение горной породы

![]() - мощность затрачиваемая на

преодоление сил трения

- мощность затрачиваемая на

преодоление сил трения

![]() - к.п.д.

- к.п.д.

![]() = 0,8.

= 0,8.

Мощность Nxв на холостом вращении двигателя рассчитывается по формуле:

Nxв = (6,17 *10- 7![]() 2 –

1,25*10-4

2 –

1,25*10-4![]() -4*10-2)l, кВт (11)

-4*10-2)l, кВт (11)

где ![]() - частота вращения

двигателя

- частота вращения

двигателя ![]() =

1100 об/мин

=

1100 об/мин

∟ - длина скважины ∟ = 430 м

Nxв = (6,17 *10- 7* 11002 – 1,25*10-4* 1100 – 4*10-2)* 40 = 6,5 квт

Мощность затрачиваемой на

разрушение горной породы на забое ![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() = 0,6 * 10-6 МРn (R + R1) кВт (12)

= 0,6 * 10-6 МРn (R + R1) кВт (12)

где М – коэффициент трения (0,25 – 0,3)

R и R1 – наружный и внутренний радиусы коронки, м

Р – осевая нагрузка, Н

N – частота вращения двигателя, об/мин

![]() = 0,6 * 10-6

*0,3*10800* 1100 (2,3+ 1,6) = 8,3 квт

= 0,6 * 10-6

*0,3*10800* 1100 (2,3+ 1,6) = 8,3 квт

Мощность затрачиваемая на дополнительные нагрузки Nдоп рассчитывается по формуле:

Nдоп = 3,4 *10-6 * f nР, кВт (13)

где, f – стрела прогиба

f = 0,31

![]() =,4 *10-6 * 0,31 *

1100 * 10800 = 1,25 квт

=,4 *10-6 * 0,31 *

1100 * 10800 = 1,25 квт

![]() =

= ![]()

Исходя из вышеприведенных расчетов, делаем вывод:

Расчетная мощность двигателя не превращает паспортную мощность двигателя, так как 20,1>40 квт. Следовательно двигатель обеспечит нормальный процесс бурения. Проверочный расчет насоса

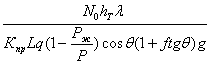

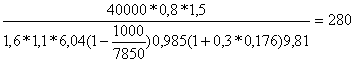

Мощность на привод бурового насоса рассчитывается по формуле:

Гидравлическая мощность

N = Pg QH/1000 η (14)

где Р – плотность жидкости, кг/м3

Q – подача насоса, м3/с

Н – напор насоса, м Н = 120 м

Η – коэффициент наполнения (0,8 – 0,9)

g – 9,8 м/с2

Для того чтобы рассчитать мощность бурового насоса необходимо определить подачу насоса, которая определяется по формуле:

Q = П D2 Snm/4000 (4.22)

где, D – диаметр плунжера, см

S – длина хода плунжера, см

n- число ходов плунжера в 1 мин

m – число плунжеров

Q = 3,14 * 6,32 * 6 * 146 * 3/4000 = 1,36 л/с = 0,00136 м3/с

![]() = 1000 * 9,8 * 0,00136 * 120/1000

* 0,8 = 1,9 квт

= 1000 * 9,8 * 0,00136 * 120/1000

* 0,8 = 1,9 квт

Мощность с учетом потерь

![]() = К *

= К * ![]() /h (15)

/h (15)

где, К- коэффициент запаса мощности

![]() = 1,1 * 1,9/0,8 = 2,6 квт

= 1,1 * 1,9/0,8 = 2,6 квт

Исходя из вышеприведенных расчетов, делаем вывод:

Расчетная мощность двигателя насоса НБ3-120/НО ТК 2,6 < 7,5 квт

Следовательно, насос обеспечит процесс промывки скважины.

Буровые установки комплектуются буровыми насосами. При бурении разведочных скважин используется поршневые и плунжерные насосы, последнее время преимущественно плунжерный. Производительность и давления нагнетания выбранного типа насоса должны обеспечивать необходимый расход промывочной жидкости и преодоление гидравлических сопротивлении, особенно при узких кольцевых пространствах, характерных для колонкового бурения, что является обязательным условием для успешного бурения скважин. В связи с громоздкостью расчетов расчет расхода и давления промывочной жидкости в скважине предлагается проводить по программе «QPN», разработанный на кафедре «Технология и техника бурения скважин» Казахского Национального Технического университета.

Ниже приведен порядок расчета и расчетные формулы:

А. расход промывочной жидкости

Необходимый расход определяется из условия полного выноса шлама с забоя скважины:

Q = π/4(D2-d2)υ, (16)

где D – наибольший диаметр скважины (принимается по внутреннему диаметру обсадной трубы у устья скважины);

d – наружный диаметр бурильных труб;

υ – необходимая скорость восходящего потока.

Необходимая скорость восходящего потока определяется по формуле:

υ = U+C, (17)

где U – скорость падения частиц шлама расчетного размера промывочной жидкости;

С – необходимая скорость выноса шлама из забоя;

Скорость падения частиц:

U = а * К √ dр(δ/ρ-1)1 sin α (18)

где α – коэффициент учитывающий вязкость жидкости принимается:

α=3√μ/η (19)

где μ – коэффициент вязкости воды;

η – коэффициент вязкости бурового раствора;

К – коэффициент формы частиц принимается равным 2,5;

Δ – плотность частиц породы;

dр – расчетный размер частиц;

α – угол наклона скважины к горизонту.

Чем больше рассчитаны диаметр частицы и чем более изометричную форму она принимает, тем труднее такая частица уносится с забоя. Чтобы подаваемый расход полностью уносил шлам с забоя, необходимо, чтобы скорость потока жидкости была не меньше, чем скорость падении в этой жидкости наиболее крупных частиц попадающих на забой. Такими частицами являются частицы, смываемые потоком жидкости с керна (по сравнению с которыми частицы, образующиеся при бурении, ничтожно малы). Частицы керна попадают на забой лишь в том случае когда они проходят сквозь зазор между керном и короночным кольцом. Величина этого зазора равна:

Dзв= (Dкн – Dв)/2 (20)

где Dкн – внутренний диаметр короночного кольца;

Dв – внутренний диаметр коронки.

Однако попавшая на забой частица будет выносится потоком жидкости только в том случае, если она проходит через наружный кольцевой зазор, т.е. между стенками скважины и короночным кольцом. Величина этого зазора равна:

dзв= (Dн – Dкн)/2, (21)

где Dн и Dкн – соответственно наружные диаметры коронки и короночного кольца.

Таким образом чтобы выполнить поставленные условия, необходимо за расчетный размер частицы dр принять dз, если dзв< dзн или dзн если dзв ≥ dзн.

Необходимая скорость выноса частиц определяется, исходя из условий недопущения создания слишком большой концентрации шлама в восходящем потоке жидкости, так как при остановке насоса шлам может осесть и прихватить колонковую трубу. За счет шлама плотность жидкости в восходящем потоке больше, чем в нисходящем. Максимально допустимое увеличение плотности Δр принимают равным 10кг/м3 для воды и 30 кг/м3 для глинистого раствора (глинистому раствору соответствует большое значение, так как принимается в расчет его способность образовывать структуру, препятствующую падению частиц на забой).

Исходя их упомянутых условий скорость выноса определяется так:

С=((D2H – b*D2B)(δ-ρ) V)/((D2H-d2H) Δρ*1.25) (22)

где b- коэффициент выхода керна (b = 0,7÷0,8);

V – скорость бурения;

Δρ – разность плотности восходящего и нисходящего потоков;

dH – наружный диаметр бурильных труб;

1,25 – коэффициент, учитывающий вращение бурильной колонны.

Б. Потери давления в циркулярной системе.

Суммарные потери давления складываются из составляющих, образующихся на следующих участках:

- в гладкой части бурильных труб – Р1;

- между колонковой трубой и керном – Р2;

- между колонковой трубой и скважиной -Р3;

- между бурильными трубами и скважиной в ее нижней самой узкой части – Р4;

- между соединениями бурильных труб и стенками скважин в ее наиболее узкой (нижней) части – Р5 (в остальных частях потерями давления между соединениями и стенкой скважины пренебрегаем вследствие малой величины этих потерь);

- между бурильными трубами и стенкой скважины на втором снизу участке –Р6;

- между бурильными трубами и стенкой скважины на третьем снизу участке – Р7;

К потеря давления на участках 1-7 необходимо еще добавит потери внутри соединений бурильных труб Рс, также потери давления, возникающие за счет разности удельных весов нисходящего и восходящего потоков промывочной жидкости -РΔ.

Таким образом суммарные потери давления составят:

Рi=i=i7∑Pi+Pc+PΔ. (23)

где i – номер участка (i = 1÷7).

Для нахождения потерь давления на участках 1-7 пользуются формулой Дарси-Вейсбаха:

Рi=λi*(ρυ2iLi/2(Di-di)) (24)

где υi - скорость жидкости на данном участке;

Li – длина канала на этом участке;

Di – наружный диаметр кольцевого канала прохода жидкости;

di – внутренний диаметр;

λi – коэффициент гидравлических сопротивлений.

Скорость потока жидкости:

υi = Q/Fi (25)

Fi – площадь канала, которая определяется по формуле:

F1 = π/4(D12 – d12) (26)

На различных участках D1 и d1 различны. На первом участке D1 есть внутренний диаметр бурильных труб – dв, а d1.

В этом случае:

F1 = π/4D12 (27)

На втором участке:

D2 – внутренний диаметр колонковой трубы,

d 2 – диаметр керна.

На третьем участке:

D3– диаметр скважины на нижнем участке

d Н– наружный диаметр колонковой трубы.

На четвертом участке: (28)

d 4 - наружный диаметр бурильных труб.

На пятом участке D3 определяется с учетом увеличения диаметра ствола скважины в ходе бурения:

D5 = DН + + V/0.5 (29)

где V – скорость бурения.

Данная формула учитывает что чем больше скорость бурения (мягкие породы), тем больше разработка. При V = 0,0005 м/с (1,8 м/ч) разработка принята равной 0,0001 т.е. 1 мм.

В качестве d 5 – в данном участке принимается наружный диаметр соединении d сн.

На участках 6 и 7, D6 и D7 равны диаметрам скважины на втором и в третьем с низу интервалов, а d 6 и d 7 равны d н.

Чтобы найти коэффициент гидравлического сопротивления λi, определяют число Рейнольдса:

Rei=(υi ρ(Di-di))/(η[1+τ0(Di+di)/σηυi]), (30)

где η – коэффициент динамической (для воды) или структурной (для глинистых растворов) вязкости;

τ0 – динамическое сопротивление сдвига (для воды τ0 = 0).

При течении воды по канала круглого сечения, если:

a) Rei <2300, то λi = 64/ Rei (31)

б) 2300 ≤ Rei ≤105, то λi =0,23((1,9*10-6/ Di)+(1/ Rei)0,226 (32)

в) Rei <105, то λi =0,0121/ Di0,226 (33)

При течении воды по каналу кольцевого сечения, если:

a) Rei <2300, то λi = 64(1-аi)2/ Rei 1+ аi + (1- аi2)/1 n аi (34)

где аi = di/Di (35)

б) 2300 ≤ Rei ≤105, то λi =0,02+1.7/√ Rei (36)

в) Rei <105, то λi =0,024 (37)

При течении глинистого раствора по каналу круглого сечения, если:

a) Rei <2300, то λi определяется по формуле (61)

б) 2300 ≤ Rei ≤1500, то λi =0,08/7 √Rei (38)

в) Rei <1500, то λi =0,021 (39)

При течении глинистого раствора по каналу кольцевого сечения, если:

a) Rei <1100, то λi = 34,5/ Rei

б) 110 ≤ Rei ≤8000, то λi =0,12/7 √Rei (40)

в) Rei <1500, то λi =0,021 (41)

Расчет бурильной колонны

Бурильная колонна во время работы, как уже отмечалось, испытывает значительные нагрузки, что может вызвать их отказ. Поэтому выбранная колонна труб проверяется расчетами, при которых учитываются различные условия работы труб. Наиболее тяжелые условия при сооружений глубоких скважин, когда осевая нагрузка создается весом нижний сжатой части бурильной колонны, а верхняя часть колонны растянута под действием ее собственного веса.

Сущность расчета заключается в определении запаса прочности бурильной колонны в трех характерных сечениях:

- сечение I-I - у устья скважины, где максимальные величины могут достигает напряжения и кручения.

- сечение II-II – «нулевое сечение»¸ где имеет место смена сжимающих напряжений на растягивающие, и поэтому расчет должен производиться на усталость материала бурильных труб.

- сечение III-III – у забоя, где достигают максимум напряжения сжатия и изгиба.

При этом сечения I-I и III-III запас прочности не должен быть меньше 1,7, а в сечении II-II – 1,3.

В связи с большим числом факторов, влияющих на работу бурильной колонны и объема расчетов, проверочный расчет бурильной колонны на прочность предлагается проводить с помощью ЭВМ по программе «RBT» разработанной на кафедре «Технологии и техники бурения скважин» Казахского Национального Технического университета.

Порядок расчета и расчетные формулы:

А. Геометрические параметры бурильных труб и скважин.

Площадь сечения бурильных труб:

Fт = π/4(d2н – d2в), (42)

где dн и dв соответственно наружный и внутренний диаметр бурильных труб.

Момент инерции сечения бурильных труб:

Iт = π/64(d4н – d4в), (43)

Полярный момент сопротивления сечения бурильных труб:

Wр = π/16 * dн (d4н – d4в), (44)

Площадь забоя:

F3 = π/4 (d23 – d2к), (45)

где d3 – диаметр скважины у забоя

dк – диаметр керна

В. Длина сжатой части буровой колонны и расстояния от трех характерных сечений до «нулевого» сечения.

Длина сжатой части колонны:

Х = С/αq (1-γ ж/γм) cos (90 – φ), (46)

где С – осевая нагрузка;

q – вес одного метра бурильной трубы;

α – коэффициент учитывающий увеличение веса бурильных труб за счет соединения;

γ ж и γм – плотности, соответственно бурового раствора и бурильных труб;

φ – угол наклона скважины к горизонту.

Расстояние до «нулевого» сечения (продольные напряжения равны нулю).

от сечения I: Z1= H – X, (47)

где Н – расстояние от забоя до сечения I (глубина скважины)

от сечения I I: Z11= 0 (48)

(от нулевого сечения до него же);

от сечения I I I: Z111= -Х (49)

В. Мощность на буровом валу.

Забойная мощность

N3= fK1K2Cn*((d3-dk)/2), (50)

где f – коэффициент трения коронки о забой

K1 – учитываемая мощность, расходуемую на разрушение забоя;

K2 – учитываемая мощность на преодоления трения боковой поверхности коронки о стенки скважины;

N - частота вращения;

C - осевая нагрузка.

«Дополнительная» мощность (из за трения сжатой части бурильной колонны о стенки скважины):

Nд= 8 * 10-4 Cn. (51)

Мощность на холостое вращение бурильной колонны:

Nx=2.5*10-1*α1 α2 α3 (0.0009+0.2δc)αqdIIn1.88(z+x)0.75(1+μcosφ), (52)

где α1, α2, α3 и μ (см. таб. 1,2,3), причем α1, - учитывает вид соединении; α2 – вид контактной среды; α3 – сложность разреза скважины;

μ – увеличение затрат мощности при бурении горизонтальных скважин (μ=0,44)

δc- Средний зазор между скважиной и бурильной колонной.

Таблица 9 - Коэффициент α1, зависящий от типа соединений

| Тип соединения |

Коэффициент α1 |

| Муфто-замковые | 1,3 |

| Ниппельные | 1,0 |

Таблица 10 - Коэффициент, зависящий от трения бурильной колонны о стенки скважины в различных средах

| Вид контактной среды |

Коэффициент α2 |

| Вода | 1,0 |

| Глинистый раствор | 1,1 |

| Связывающая эмульсия или консистентная смазка | 0,6 |

Таблица 11 - Коэффициент, зависящий от сложности разреза скважин (α3)

| Степень сложности разреза |

Коэффициент α3 |

| Нормальный | 1,0 |

| Сложный (искривления, каверны, зоны неустойчивости) | 1,5 |

Мощность на холостое вращение Nx считается для каждого из трех характерных сечений (с учетом значений δc и Z).

δc = (((b1d2+b2d3)-dH)*0.5, (53)

где дробь в скобке означает собой средний диаметр скважины ниже рассматриваемого сечения;

b1 b2 b3 – длина участков скважины, имеющих разные диаметры (d2 d3)

Для сечения I – I:

- участок большего диаметра:

b 11 = Н-h (54)

где h- длина нижней части скважины с диаметром d3.

- участок меньшего диаметра:

b 21 = h (55)

Сумма обоих участков

b 31 = Н (56)

Для сечения I I - I I:

- если Х> h, то

b III = h -Н (57)

b 2 II = h (58)

b 3 II = Х (59)

- если Х< h, то

b III = 0 (60)

b 2 II = b 3 II = Х (61)

Для сечения I I I - I I I условно (с учетом особенностей программы) применяется:

B1 III = b 2 III=1 (62)

b 3 III = 2 (63)

Суммарная мощность:

Nc=N3β+Nx+Nд*βд (64)

где β и βд учитывают боковое трение нижней части о стенки скважины.

Для сечения I и II это трение приводит к проявлению «дополнительной» мощности, тогда как для сечения III - III Nд не рассчитывают и поэтому в сечении I и II β = βд=1. Для сечения III βд=0. однако, чтобы учесть трение колонкового снаряда, принимается β=1,5.

Г. Осевое усилие в колонне бурильных труб (в характерных сечениях) и длина полуволны изгиба

Осевое усилие:

С =α qz(1-γж/γм)cos(90 –φ), (65)

Длина полуволны изгиба бурильной колонны:

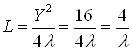

I=π√g/ω√(0.5z+√0.52z2+Elω2/qg), (66)

где g – ускорение свободного падения;