Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Расчет показателей экономической оценки эксплуатации машины "КНК-4500"

Курсовая работа: Расчет показателей экономической оценки эксплуатации машины "КНК-4500"

Расчет показателей экономической оценки эксплуатации машины «КНК-4500»

СОДЕРЖАНИЕ

Введние

1. Техническо-экономическое обоснование и выбор базы для сравнения

1.1 Базовый вариант: комбайн полунавесной кормоуборочный «Полесье-3000»

1.2 Универсальное энергетическое средство УЭС-2-250А

1.3 Проектный вариант: комбайн навесной кормоуборочный «Полесье-4500»

1.4 Универсальное энергетическое средство УЭС-350

1.5 Сравнительный анализ представленной сельскохозяйственной техники

2. Расчёт экономических показателей эксплуатации сельскохозяйственной продукции

3. Расчет итоговых показателей экономической оценки

4. Технико-экономический анализ результатов разработки

Заключение

Список использованных источников

Введение

В настоящее время Республика Беларусь испытывает острую потребность в сельскохозяйственном производстве масличных и зернобобовых культур для обеспечения потребности людей. Условие произрастания подсолнечника в регионе не совсем соответствуют требованиям метеорологических условий, поэтому целесообразно в качестве масличной культуры использовать рапс. В настоящее время площади засеваемые рапсом неуклонно растут. Применяемые на уборке рапса зерноуборочные машины не обеспечивают минимум потерь, поэтому возникает проблема разработки таких приспособлений к зерноуборочным комбайнам, которые позволят снизить эти потери.

Сельхозмашиностроение имеет первостепенное значение для технического перевооружения всего народного хозяйства в целом. В связи с оттоком рабочей силы из сельской местности в города важное значение имеет комплексная механизация и автоматизация сельского хозяйства. Очень важна при проектировании сельскохозяйственных машин их надежность, долговечность, низкая себестоимость. На эти стороны производства в настоящее время обращается особое внимание.

На современном этапе развития сельскохозяйственного машиностроения перед конструкторами сельскохозяйственной техники стоит задача разработки и выпуска машин позволяющих обеспечить максимальное сбережение сырьевых, топливных и энергетических ресурсов на этапах производства, переработки и использования сельскохозяйственной продукции.

Очень остро стоит вопрос о замене сельскохозяйственной техники новой, особенно машин, которые долгое время поставлялись в республику Беларусь из Германии. Такими машинами в настоящее время являются комбайн Е-281, самоходная косилка-плющилка Е-302, которые находятся в эксплуатации, но ресурс их исчерпан.

Поэтому разработка новой сельскохозяйственной техники для Беларуси является актуальной проблемой, решение которой позволит насытить парк отсутствующих машин и поддержать на должном уровне основу сельскохозяйственного производства - животноводства республики.

Создание новых машин - задача как техническая, так и экономическая, поскольку разрабатываемые машины должны не только быть совершенными по техническим характеристикам, но и обеспечивать более высокие экономические показатели на всех видах работ в различных почвенно-климатических зонах. Задача конструктора - создать машины, обеспечивающие заданное повышение производительности при достижении высшего технического уровня, качества и надежности.

При обосновании параметров проектируемых машин, масштабов их производства необходимо учитывать, что проектируемый объект входит в упорядоченную иерархию объектов и, с одной стороны, является частью системы более высокого уровня, а с другой - системой для объектов более низкого уровня. В результате процесс проектирования разделяется на два этапа: внешнее (объект - часть системы более высокого ранга) и внутреннее (объект - совокупность компонентов) проектирование, а это предопределяет использование системного анализа новой техники.

Конечную задачу можно сформулировать так: найти значение параметров новой техники, необходимых для достижения поставленной цели с наименьшими затратами. При этом надо обеспечить совместимость техники с экологической средой. Сокращение сроков разработки и освоения новой техники, повышение ее производительности и надежности требует разработки систем автоматизированного проектирования, применения методов проектирования на основе унифицированных блочно-модульных и базовых конструкций, комплексной автоматизации машин с использованием встроенных микропроцессоров.

1. Техническо-экономическое обоснование и выбор базы для сравнения

1.1 Базовый вариант: комбайн полунавесной кормоуборочный «Полесье-3000»

Комбайн предназначен для скашивания кукурузы, в том числе в фазе восковой спелости и полной спелости зерна, сорго, подсолнечника и других высокостебельных культур, скашивания зелёных и подбора из валков подвяленных сеяных и естественных трав с последующим измельчением и погрузкой в транспортные средства.

Данный комбайн агрегатируется с универсальным энергетическим средством УЭС-2-250А.

Комбайн включает в себя измельчитель, оснащённый МД - системой защиты рабочих органов от попадания посторонних металлических предметов, и сменные рабочие органы: жатку для грубостебельных культур сплошного среза, подборщик, жатку для трав платформенного типа с транспортными тележками.

При движении комбайна режущий аппарат жатки для грубостебельных культур срезает растительную массу, а подающие барабаны направляют её к вальцам питающего аппарата, где масса подпрессовывается и поступает в измельчающий аппарат. Измельчённая масса по силосопроводу подаётся в транспортное средство. Вместо жатки для грубостебельных культур можно навесить на измельчитель жатку для трав или подборщик.

Основные параметры и технические данные приведены в таблице 1.1.

Таблица 1.1

Технические данные

| Наименование | Параметры |

| 1. Тип комбайна | Полунавесной |

| 2. Марка | КПК - 3000 |

| 3. Условное обозначение | «Полесье – 3000» |

|

4. Пропускная способность, кг/с, не менее: - при уборке кукурузы влажностью 80% и при урожайности не менее 45 т/га - при уборке кукурузы восковой спелости и зерна при урожайности початков не менее 10 т/га - при подборе подвяленных трав влажностью 45%, массе валка не менее 6 кг на метр длины - при уборке трав влажностью 75% и при урожайности не менее 20 т/га |

25 10 8-14 8 |

|

5. Содержание частиц заданной длины от общей массы измельченного продукта, % не менее: - при уборке кукурузы влажностью 80%, частиц длиной не более 30 мм - при уборке кукурузы восковой спелости зерна-частиц длиной не более 10 мм - при подборе подвяленных трав-частиц длиной не более 30 мм - при уборке трав-частиц длиной не более 30 мм |

75 85 80 80 |

| 6. Степень разрушения зёрен кукурузы в зависимости от спелости, % | 96-99 |

|

7. Минимальная установочная высота режущего аппарата, мм - жатки для грубостебельных культур - жатки для трав, не более |

100-140 60 |

| 8. Полнота сбора урожая, % не менее | 99 |

| 9. Рабочая скорость движения, км/ч не более | 12 |

| 10. Транспортная скорость, км/ч не более | 20 |

|

11. Масса конструкционная с комплектом адаптеров, кг не более: в том числе: - измельчителя - жатки для грубостебельных культур - подборщика - жатки для трав - транспортной тележки |

5050 1500 1250 630 1200 315 |

|

12. Ширина захвата, м - жатки для грубостебельных культур - подборщика - жатки для трав |

3,0±0,2 2,2±0,1 3,4±0,1 |

| 13. Шины колёс |

8,25-15 ГОСТ 7463-80 |

|

14. Давление воздуха в шинах, МПа (кг/см2) |

0,323±0,2 (3,3±0,2) |

| 15. Высота подачи измельчённой массы в транспортные средства, м не менее | 4 |

|

16. Габаритные размеры в рабочем положении (силосопровод повернут вправо), мм не более - с навешенной жаткой для грубостебельны культур: длина ширина высота - с навешенным подборщиком: длина ширина высота - с навешенной жаткой для трав: длина ширина высота |

2880 6380 4140 2620 6040 4140 2740 6750 4140 |

1.2 Универсальное энергетическое средство УЭС-2-250А

Энергосредство УЭС-2-250А «Полесье» предназначено для выполнения различных сельскохозяйственных и транспортных работ, выполняемых в агрегате с полунавесными и прицепными машинами и орудиями.

Энергосредство УЭС-2-250А агрегатируется с полунавесным кормоуборочным комбайном «Полесье-3000»; комбайнами навесными свеклоуборочными КСН-6, КСН-6-2; косилкой-плющилкой ротационной КПР-6 и другими сельскохозяйственными машинами, агрегатирование которых с УЭС согласовано с разработчиком в установленном порядке. УЭС имеет рамную конструкцию.

Универсальное энергетическое средство УЭС-2-250А «Полесье» является самоходной сельскохозяйственной машиной, которая оборудована навесным устройством для агрегатирования с различными машинами и двумя ведущими мостами для обеспечения повышенной проходимости и тяговой способности.

В зависимости от необходимости двигаться двигателем вперед или назад рабочее место оператора может реверсироваться.

Для улучшения сцепных качеств и управляемости на переднюю часть УЭС устанавливаются дополнительные грузы (противовесы).

Основные параметры и технические данные приведены в таблице 1.2.

Таблица 1.2

Технические данные

| Наименование параметров | Значение |

| 1. Тип | Самоходная |

| 2. Марка | УЭС-2-250А |

|

3. Максимальные скорости движения по передачам при прямом и обратном движении, км/ч - первая - вторая - третья - четвертая |

5,9 4,5* 9,6 6,3* 13,9 8,0* 22,5 14,4* |

| 4. Транспортная скорость, км/ч не более | 20 |

|

5. Номинальное тяговое усилие при коэффициенте сцепления с почвой - 0,8 и буксовании не более 30 %, кН - первая скорость - вторая скорость |

30 30 |

|

6. Грузоподъемность навесного устройства на оси подвеса, кг не менее - с жестким навесным устройством - с шарнирным навесным устройством |

7000 5200 |

| 7. Масса конструкционная (сухая) в основной рабочей комплектации (без противовесов, ЗИП), кг не более | 7830 |

|

8. Колея, мм - ведущих колес - управляемых колес |

2140+50 2235-100 |

| 9. Дорожный просвет, мм не менее | 300 |

| 10. База, мм | 2535±25 |

| 11. Минимальный радиус окружности поворота, м, не более | 7,5 |

|

12. Давление настройки предохранительного клапана в гидросистеме управления рабочими органами, МПа (кгс/см2) |

16+1 (160+10) |

|

13. Давление в пневмосистеме, МПа (кгс/см2) |

от 0,59 до 0,78 (от 5,9 до 7,8) |

|

14. Транспортные габаритные размеры , мм не более: - длина - ширина - высота |

5650 2900 4000 |

| 15. Мощность двигателя (номинальная) кВт (л.с.) не менее | 198(265) |

|

16. Номинальная частота вращения коленчатого вала двигателя, с-1(об/мин.) |

33,3(2000) |

| 17. Номинальное напряжение системы электрооборудования, В | 24 |

|

Примечание: * С включенным УВМ (допускается отклонение ±10 % от приведенных значений). |

|

1.3 Проектный вариант: комбайн навесной кормоуборочный «Полесье-4500»

Комбайн предназначен для скашивания зерносенажных культур, кукурузы любой спелости зерна, сорго, подсолнечника и других высокостебельных культур, скашивания трав и подбора из валков подвяленных сеяных и естественных трав с одновременным измельчением и погрузкой в транспортные средства.

Данный комбайн агрегатируется с универсальным энергетическим средством УЭС-350.

Комплектуется жаткой для грубостебельных культур (4,5 м), подборщиком (3 или 4,2 м), жаткой для уборки зерносенажа (6 м) и жаткой для трав (5 м).

Технологический процесс уборки культур аналогичен базовому варианту (КПК-3000 «Полесье»).

Основные параметры и технические данные приведены в таблице 1.3.

Таблица 1.3

Технические данные

| Наименование параметров | Значение |

| 1. Тип комбайна | Навесной |

| 2. Марка | КНК-4500 |

| 3. Условное название | «Полесье-4500» |

| 4. Полнота сбора урожая, % не менее | 99 |

| 5. Рабочая скорость движения, км/ч не более | 12 |

| 6. Транспортная скорость, км/ч не более | 20 |

|

7. Производительность за час основного времени, т/ч - на подборе трав на сенаж - на уборке трав на силос - на уборке кукурузы молочно-восковой спелости - на уборке кукурузы восковой спелости |

до 90 до 100 до 150 до 100 |

1.4 Универсальное энергетическое средство УЭС-350

Энергосредство модели УЭС-350 «Полесье» предназначено для работы с уборочными сельскохозяйственными машинами и комбинированными агрегатами различного класса энергопотребления.

Данное энергосредство оснащено двигателем мощностью 350 л.с. или 428 л.с. фирмы Даймлер Крайслер, обеспечивающим удельный расход топлива во всём рабочем диапазоне эксплуатации, комфортабельной кабиной с панорамным стеклом, кондиционером-отопителем, бортовой информационно-управляющей системой на базе промышленного компьютера, повышенным до 650 мм дорожным просветом для пропуска под машиной технологического продукта или размещения различных рабочих органов комбинированных агрегатов дополнительным гидроотбором мощности.

С новым энергостредством могут агрегатироваться как серийно выпускаемые ПО «Гомсельмаш» адаптеры для уборки кормов, зерна, сахарной свеклы, так и предлагаемые к разработке новые адаптеры для уборки кормов, картофеля, зерна, сахарной свеклы и комбинированные агрегаты.

Основные параметры и технические данные приведены в таблице 1.4.

Таблица 1.4

Технические данные

| Наименование параметров | Значение |

| 1. Тип |

Колесный, общего назначения |

| 2. Марка | УЭС-350 |

| 3. Колёсная формула | 4×4 |

| 4. Двигатель | ОМ 457 LA |

| 5. Номинальная частота вращения ВОМ, об/мин | 1000 |

| 6. Мощность, л.с. | 350; 428 |

| 7. Система контроля и диагностики | бортовой компьютер |

|

8. Грузоподъёмность навесных устройств на оси подвеса, кг - со стороны кабины - со стороны двигателя |

6000 2500 |

| 9. Ёмкость топливного бака, л | 500 |

| 10. Транспортная скорость, км/ч | до 30 |

| 11. Рабочие скорости, км/ч | 0-12 |

1.5 Сравнительный анализ представленной сельскохозяйственной техники

Исходя из данных приведенных в подразделах 1.1-1.4 можно произвести сравнительный анализ двух вариантов.

В целом машины идентичны по условиям работы, по характеру выполнения технологического процесса. Различия существуют лишь в устройстве и техническом оснащении двух видов техники.

Базовый вариант отличается сравнительно высокой надёжностью и дешевизной техники. Единственным и наиболее важным недостатком, по сравнению с проектным вариантом, является невысокая производительность. Она обусловлена низкой мощностью (250 л.с. у базового и 350 л.с. у проектного) двигателя и шириной захвата жатки, которая у КНК-4500 на 1,5 м больше, чем у КПК-3000. Отличительной особенностью модернизированной техники является наличие бортового компьютера, что облегчает работу оператора.

Для более подробного анализа двух видов техники необходимо провести технико-экономический анализ. Его мы будем проводить на основании исходных данных, представленных в таблице 1.5.

Таблица 1.5

Исходные данные

| № п/п | Наименование показателя |

Единицы измерения |

Базовый вариант |

Проектный вариант |

| Технологический процесс |

Кормоуборка (кукуруза восковой спелости) |

|||

| Марка машины | КПК-3000 | КНК-4500 | ||

| Марка энергосредства | УЭС-2-250А | УЭС-350 | ||

| 1. | Цена: | |||

| 1.1 | Адаптера | долл. США | 5390 | 9482 |

| 1.2 | Машины (измельчителя) | долл. США | 12900 | 13020 |

| 1.3 | Энергосредства | долл. США | 71890 | 60480 |

| 2. | Срок службы: | |||

| 2.1 | Адаптера | лет | 10 | 10 |

| 2.2 | Машины (измельчителя) | лет | 10 | 10 |

| 2.3 | Энергосредства | лет | 11 | 11 |

| 3. | Производительность за час основного времени | тонн | 68 | 90 |

| 4. | Удельный расход топлива | кг/га | 1.08 | 1.03 |

| 5. | Норматив годовой загрузки: | |||

| 5.1 | Адаптера | час | 50 | 50 |

| 5.2 | Машины (измельчителя) | час | 280 | 280 |

| 5.3 | Энергосредства | час | 590 | 590 |

| 6. | Нормативный коэффициент отчисления: | |||

| 6.1 | На текущий ремонт и ПТО: | |||

| 6.1.1 | Адаптера | 0,12 | 0,12 | |

| 6.1.2 | Машины (измельчителя) | 0,12 | 0,12 | |

| 6.1.3 | Энергосредства | 0,099 | 0,099 | |

| 7. | Коэффициент перевода цены в балансовую стоимость | 1,01 | 1,01 | |

| 8. | Нормативный коэффициент эффективности капитальных вложений | 0,15 | 0,15 | |

| 9. | Количество обслуживающего персонала | чел. | 1 | 1 |

| 10. | Разряд выполняемых работ | 6 | 6 | |

2. Расчёт экономических показателей эксплуатации сельскохозяйственной техники

В данном разделе необходимо выполнить расчёты экономических показателей по базовому и проектному вариантам.

Первоначально должен быть представлен расчёт приведенных затрат на единицу наработки рассматриваемых видов сельскохозяйственной техники на базе коэффициентов использования сменного и эксплуатационного времени, определена сезонная наработка (по нормативам годовой загрузки и данным предприятия изготовителя).

Приведенные затраты на единицу наработки в рублях определяют по формуле:

![]() (2.1)

(2.1)

где ![]() - прямые

эксплуатационные затраты на единицу наработки, тыс. руб./ ед. наработки;

- прямые

эксплуатационные затраты на единицу наработки, тыс. руб./ ед. наработки;

![]() - коэффициент

эффективности капитальных вложений, равный 0,15;

- коэффициент

эффективности капитальных вложений, равный 0,15;

![]() - капитальные

вложения на единицу наработки, руб./ ед. наработки.

- капитальные

вложения на единицу наработки, руб./ ед. наработки.

Прямые эксплуатационные затраты на единицу наработки в рублях определяют по формуле:

![]() (2.2)

(2.2)

где ![]() - затраты на оплату

труда обслуживающего персонала, тыс. руб./ед. наработки;

- затраты на оплату

труда обслуживающего персонала, тыс. руб./ед. наработки;

![]() - затраты на

горюче-смазочные материалы и электроэнергию, тыс. руб./ед. наработки;

- затраты на

горюче-смазочные материалы и электроэнергию, тыс. руб./ед. наработки;

![]() - затраты на

техническое обслуживание, текущий и капитальный ремонт, тыс. руб./ед.

наработки;

- затраты на

техническое обслуживание, текущий и капитальный ремонт, тыс. руб./ед.

наработки;

![]() - затраты на

реновацию, тыс. руб./ед. наработки;

- затраты на

реновацию, тыс. руб./ед. наработки;

![]() - прочие

прямые затраты на основные и вспомогательные материалы (семена, удобрения) тыс.

руб./ед. наработки.

- прочие

прямые затраты на основные и вспомогательные материалы (семена, удобрения) тыс.

руб./ед. наработки.

Примечание. Если сравниваемые машины отличаются технологией их хранения, то в прочие затраты включают затраты на хранение.

Расходы на оплату труда согласно законодательству РБ включают в себя затраты на основную и дополнительную заработную плату (ФОТ). Фонд оплаты труда:

![]() (2.3)

(2.3)

где Зосн - основная заработная плата, тыс.руб.;

Здоп - дополнительная заработная плата, тыс.руб.

Дополнительная заработная плата составляет 10…20% от Зосн.

В соответствии с Законом РБ № 6368 - 3 от 31.01.2000 «О внесении дополнений в некоторые законодательные акты» отчисления в Фонд социальной защиты осуществляются в размере 35 % от расходов на (ФОТ).

Чрезвычайный налог согласно законодательству РБ составляет 3 % от фонда заработной платы.

Отчисления в фонд содействия занятости согласно законодательству РБ составляет 1% от фонда заработной платы.

Согласно законодательству РБ чрезвычайный налог и отчисления в фонд содействия занятости выплачиваются единым платежом в размере 4% от фонда заработной платы.

Затраты на оплату труда обслуживающего персонала в рублях на единицу наработки определяют по формуле:

![]() (2.4)

(2.4)

где Wс - производительность агрегата или рабочего за 1ч сменного времени, т/ч;

![]() - количество

j-го производственного персонала, чел;

- количество

j-го производственного персонала, чел;

![]() - часовая

тарифная ставка оплаты труда обслуживающего персонала по j-му разряду

выполняемых работ, тыс. руб. /чел.-ч;

- часовая

тарифная ставка оплаты труда обслуживающего персонала по j-му разряду

выполняемых работ, тыс. руб. /чел.-ч;

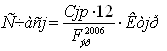

(2.5)

(2.5)

где Сjр - тарифная ставка j-го разряда в месяц (на 1.09.2006 тарифная ставка 1-го разряда в месяц С1р= 62 тыс. руб.);

![]() - рабочий фонд

времени в 2006 году (согласно производственному календарю на 2006 год

- рабочий фонд

времени в 2006 году (согласно производственному календарю на 2006 год ![]() = 2038 часа);

= 2038 часа);

Ктjр - тарифный коэффициент по единой тарифной сетке для рабочих, работающих в нормальных производственных условиях по j-му разряду выполняемых работ (для 6-го разряда Ктjр = 1,9).

![]() тыс. руб./час

тыс. руб./час

![]() - коэффициент,

учитывающий доплаты по расчету за продукцию, премии, надбавки за классность и

стаж работы, квалификацию, оплату отпусков и начисления по социальному

страхованию.

- коэффициент,

учитывающий доплаты по расчету за продукцию, премии, надбавки за классность и

стаж работы, квалификацию, оплату отпусков и начисления по социальному

страхованию.

По данным ГСКБ коэффициента доплат включает в себя следующие коэффициенты (для 6-го разряда):

Кпов - повышающий коэффициент, составляет 2,28 от основного заработка;

Ккор - корректирующий коэффициент, составляет 1,19 от основного заработка;

Кстаж - за стаж работы, составляет 0,2 от основного заработка;

Кклас - за классность, составляет 0,15 от основного заработка;

Кпроф - за профессиональное мастерство, составляет 0,24 от основного заработка;

Кроме того, в коэффициент доплат включают следующие коэффициенты, согласно законодательству РБ:

Ксоц - отчисления на социальное страхование, составляют 0,35 от фонда оплаты труда;

Кзан - отчисления в фонд занятости, составляющие 0,01 от фонда оплаты труда;

Кчн - чрезвычайный налог, составляющий 0,03 от фонда оплаты труда.

Итого получаем коэффициент доплат равный:

![]() (2.6)

(2.6)

Для базового и проектного вариантов относительная величина коэффициента доплат равна:

![]()

Согласно данным ГСКБ производительность агрегата за 1 час сменного времени равна:

- для

базового варианта ![]() т/час

т/час

- для

проектного варианта ![]() т/час

т/час

Затраты на оплату труда обслуживающего персонала на единицу наработки определяем по формуле (2.4):

- для базового варианта:

![]() тыс. руб./т

тыс. руб./т

- для проектного варианта:

![]() тыс. руб./т

тыс. руб./т

Затраты на горюче-смазочные материалы в рублях на единицу наработки определяют по формуле:

![]() (2.7)

(2.7)

где ![]() - расход

горюче-смазочных материалов, кг/га;

- расход

горюче-смазочных материалов, кг/га;

![]() - цена (без

НДС) 1 кг топлива (включая стоимость смазочных материалов), руб./кг.

- цена (без

НДС) 1 кг топлива (включая стоимость смазочных материалов), руб./кг.

Согласно данным ГСКБ расход ГСМ равен:

- для

базового варианта ![]() =1,08 кг/га;

=1,08 кг/га;

- для

проектного варианта ![]() =1,03 кг/га.

=1,03 кг/га.

Необходимо

перевести исходный расход из кг/га в л/га. Т.к. плотность дизельного топлива ![]() = 0,876, то:

= 0,876, то:

- для

базового варианта ![]() л/га;

л/га;

- для

проектного варианта ![]() л/га.

л/га.

Согласно данным ОАО «Беларуснефть» на 1.09.2006 цена 1 л дизельного топлива без НДС равна 1,24 тыс. рублей. Отсюда:

![]() тыс. руб.

тыс. руб.

Затраты на ГСМ (в тыс. руб./га) определяем по формуле (2.7):

- для базового варианта:

![]() тыс. руб./га

тыс. руб./га

- для проектного варианта:

![]() тыс. руб./га

тыс. руб./га

Для перевода затрат на ГСМ из тыс. руб./га в тыс. руб./т используем урожайность зерновых культур (кукурузы) на 2006 год, которая согласно данным Министерства статистики и анализа Республики Беларусь по Гомельской области в 2006 году составила 20,8 т/га (см. [15]). Таким образом, затраты ГСМ (в тыс. руб./т):

- для базового варианта:

![]() тыс. руб./т

тыс. руб./т

- для проектного варианта:

![]() тыс. руб./т

тыс. руб./т

Согласно формуле 4.2.6 (стр. 11, [1]) затраты на техническое обслуживание, текущий и капитальный ремонты по нормативам отчислений от балансовой цены машины определяют по формуле:

![]() (2.8)

(2.8)

где ![]() - балансовая

стоимость рассматриваемой техники, тыс. руб.;

- балансовая

стоимость рассматриваемой техники, тыс. руб.;

![]() - коэффициент

отчислений на текущий ремонт и техническое обслуживание;

- коэффициент

отчислений на текущий ремонт и техническое обслуживание;

![]() - коэффициент

отчислений на капитальный ремонт;

- коэффициент

отчислений на капитальный ремонт;

![]() -

производительность агрегата или рабочего за 1 час эксплуатационного времени,

ед. наработки/ч;

-

производительность агрегата или рабочего за 1 час эксплуатационного времени,

ед. наработки/ч;

![]() - нормативная

годовая загрузка, час.

- нормативная

годовая загрузка, час.

Балансовая стоимость рассчитывается по формуле:

![]() (2.9)

(2.9)

где Цпр (без НДС, МЦФ и РЦФ) - цена приобретения без уплаты налогов;

Кпер - коэффициент перевода цены в балансовую стоимость.

Цена приобретения без учёта НДС рассчитывается по формуле:

![]() (2.10)

(2.10)

Цена приобретения без уплаты налогов рассчитывается по формуле:

![]() (2.11)

(2.11)

Согласно исходным данным Кпер = 1,01.

Далее согласно формулам (2.9), (2.10), (2.11) определяем балансовую стоимость каждого вида техники.

- Для базового варианта.

Балансовая стоимость адаптера:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

Балансовая стоимость машины:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

Балансовая стоимость энергосредства:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

- Для проектного варианта.

Балансовая стоимость адаптера:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

Балансовая стоимость машины:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

Балансовая стоимость энергосредства:

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

![]() тыс. руб.

тыс. руб.

В данных расчётах цена приобретения бралась в белорусских рублях согласно курсу Национального Банка РБ (1 долл. США = 2,145 тыс. руб.).

Т.к. данная техника является новой, то коэффициент отчислений на капитальный ремонт равен Ккр= 0.

Согласно исходным данным производительность за 1 час эксплуатационного времени:

- для

базового варианта ![]() т/час

т/час

- для

проектного варианта ![]() т/час

т/час

По формуле (2.8) определяем затраты на техническое обслуживание, текущий и капитальный ремонты по нормативам отчислений от балансовой цены для базового варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.8) определяем затраты на техническое обслуживание, текущий и капитальный ремонты по нормативам отчислений от балансовой цены для проектного варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

Затраты на реновацию машины в рублях на единицу наработки определяют по формуле:

![]() (2.12)

(2.12)

где ![]() - коэффициент

отчислений на реновацию машины.

- коэффициент

отчислений на реновацию машины.

По формуле (2.12) определяем затраты на реновацию машины для базового варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.12) определяем затраты на реновацию машины для проектного варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

Капитальные вложения по машине в рублях на единицу наработки определяют по формуле:

![]() (2.13)

(2.13)

По формуле (2.13) определяем капитальные вложения для базового варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.13) определяем капитальные вложения для проектного варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.2) определяем прямые эксплуатационные затраты на единицу наработки для базового варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.2) определяем прямые эксплуатационные затраты на единицу наработки для проектного варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.1) определяем приведенные затраты на единицу наработки для базового варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

По формуле (2.1) определяем приведенные затраты на единицу наработки для проектного варианта:

- адаптера ![]() тыс. руб./т

тыс. руб./т

- машины ![]() тыс. руб./т

тыс. руб./т

-

энергосредства ![]() тыс. руб./т

тыс. руб./т

Затраты труда в человеко-часах на единицу наработки при выполнении машиной или рабочим производственного процесса определяют по формуле:

![]() (2.14)

(2.14)

где Ч - количества производственного персонала, чел.

По формуле (2.14) определяем затраты труда при выполнении машиной или рабочим производственного процесса для базового варианта:

![]() чел.-час/т

чел.-час/т

По формуле (2.14) определяем затраты труда при выполнении машиной или рабочим производственного процесса для проектного варианта:

![]() чел.-час/т

чел.-час/т

Зональная годовая наработка для машины определяется по формуле:

![]() (2.15)

(2.15)

По формуле (2.15) определяем зональную годовую наработку для базового варианта:

- адаптера ![]() т

т

- машины ![]() т

т

- энергосредства ![]() т

т

По формуле (2.15) определяем зональную годовую наработку для проектного варианта:

- адаптера ![]() т

т

- машины ![]() т

т

- энергосредства ![]() т

т

Дополнительный экономический эффект от снижения изменения зональной наработки определяется по формуле:

![]() (2.16)

(2.16)

где ![]() - цена 1 тонны

убираемой культуры.

- цена 1 тонны

убираемой культуры.

По данным

«Облсельхозпрода» г. Гомеля закупочная цена кукурузы в 2006 году составила ![]() = 35 тыс.

руб./т (см. [15]).

= 35 тыс.

руб./т (см. [15]).

По формуле (2.16) определяем дополнительный экономический эффект, принимая к расчётам зональную годовую наработку машины:

![]() тыс. руб.

тыс. руб.

Результаты расчётов сводим в итоговую таблицу экономических показателей.

Таблица 2.1

Экономические показатели

| Наименование показателей |

Единицы измерения |

Базовый вариант |

Проектный вариант |

|

1.Балансовая стоимость 1.1. адаптера 1.2. машины 1.3. энергосредства |

тыс. руб. |

9510 22760 126840 |

16730 22972 106710 |

| 2.Затраты труда | чел-ч/га | 0,0173 | 0,0131 |

|

3. Прямые удельные эксплуатационные затраты: 3.1. зарплата 3.2. реновация 3.2.1. адаптера 3.2.2. машины 3.2.3. энергосредства 3.3. ремонт и плановое ТО: 3.3.1. адаптера 3.3.2. машины 3.3.3. энергосредства 3.4. ГСМ |

тыс. руб. |

0,053 0,35 0,15 0,4 0,42 0,18 0,4 0,05 |

0,04 0,46 0,11 0,25 0,56 0,14 0,25 0,047 |

|

4.Удельные капиталовложения 4.1. адаптера 4.2. машины 4.3. энергосредства |

тыс. руб. |

3,5 1,5 3,95 |

4,65 1,14 2,5 |

| 5. Приведенные затраты | тыс. руб. | 3,56 | 3,262 |

| 6. Дополнительный эффект от снижения потерь | тыс. руб. | 172480 | |

Вывод: анализируя полученные результаты можно сделать вывод, что приведенные затраты больше у базового варианта (3,56 тыс. руб.), чем у проектного (3,262 тыс. руб.). Также у проектного варианта наблюдается дополнительный эффект от снижения потерь за комбайном, который составляет 172480 тыс. руб.

3. Расчет итоговых показателей экономической оценки

В данной главе будут выполнены расчёты основных показателей экономической оценки, на основе которых можно будет окончательно сделать вывод о целесообразности применения новой техники.

К итоговым показателям экономической оценки относятся следующие экономические показатели:

- годовой экономический эффект от изменения приведенных затрат и сокращения потерь при эксплуатации проектного варианта сельскохозяйственной техники;

- экономический эффект от производства и использования за срок службы агрегата;

- лимитная цена модернизированного агрегата.

Годовой экономический эффект, от изменения приведенных затрат, характеризует годовой прирост прибыли вследствие использования модернизированного агрегата по сравнению с базовым вариантом и определяется по формуле:

![]() (3.1)

(3.1)

Подставляя полученные выше значения в формулу (3.1) получим:

![]() тыс. руб.

тыс. руб.

Годовой экономический эффект характеризует годовой прирост прибыли при данном использовании модернизированного агрегата в сравнении с базовым вариантом и равен:

![]() (3.2)

(3.2)

Подставляя значения в формулу (3.2) получим:

![]() тыс. руб.

тыс. руб.

Экономический эффект, от производства и использования за срок службы агрегата, характеризует прирост прибыли, получаемый за время всего срока эксплуатации и определяется по формуле:

![]() (3.3)

(3.3)

Подставляя значения в формулу (3.3) получим:

![]() тыс. руб.

тыс. руб.

Лимитная цена характеризует предельную цену модернизированного агрегата с учетом коэффициента гарантии потребителю и определяется по формуле:

![]() (3.4)

(3.4)

где ![]() - коэффициент

гарантии потребителю экономического эффекта от использования новой машины.

- коэффициент

гарантии потребителю экономического эффекта от использования новой машины.

Коэффициент

гарантии, обеспечивающий потребителю экономический эффект от использования

новой машины, принимают ![]() = 0,8 (стр. 14, [1]).

= 0,8 (стр. 14, [1]).

Подставляя значения в формулу (3.4) получим:

![]() тыс. руб.

тыс. руб.

Результаты расчёта сводим в таблицу итоговых показателей экономической оценки.

Таблица 3.1

Итоговые показатели экономической оценки

| Наименование показателя |

Единицы измерений |

Значение показателя |

|

1. Годовой экономический эффект: - от изменения приведенных затрат - от сокращения потерь |

тыс. руб. |

19740 192220 |

| 2. Экономический эффект от производства и использования за срок службы | тыс. руб. | 768880 |

| 3. Лимитная цена | тыс. руб. | 732233,6 |

Вывод: в результате проведенной модернизации годовой экономический эффект составил 211960 тыс. руб. В целом экономический эффект от производства и использования за весь срок службы машины составил 768880 тыс. руб. В этом случае лимитная цена равна 732233,6 тыс. руб. Следовательно, применение проектного варианта можно считать вполне удачным и экономически выгодным.

4. Технико-экономический анализ результатов разработки

кормоуборочный комбайн модернизация эксплуатация

В данном разделе проводим обобщающий анализ проведенных расчётов в разделах 2 и 3. На основании полученных результатов сделаем вывод о целесообразности проведения всего комплекса работ по модернизации рассматриваемой сельскохозяйственной техники с учётом технических, эксплуатационных и экономических показателей.

Составим таблицу технико-экономических показателей.

Таблица 4.1

Технико-экономический показатели

| Наименование |

Единицы измерения |

Значение показателя | |

|

Базовый вариант |

Проектный вариант |

||

|

1. Балансовая стоимость 1.1. адаптера 1.2. машины 1.3. энергосредства |

тыс. руб. |

9510 22760 126840 |

16730 22972 106710 |

| 2. Мощность двигателя | л.с. | 250 | 350 |

| 3. Ширина захвата | м | 3,0 | 4,5 |

|

4. Масса: 4.1. адаптера 4.2. машины 4.3. энергосредства |

кг |

1250 5050 7830 |

1370 5600 7100 |

|

5. Срок службы: 5.1. адаптера 5.2. машины 5.3. энергосредства |

лет |

10 10 11 |

10 10 11 |

| 6. Производительность за час основного времени | тонн | 68 | 90 |

| 7. Удельный расход топлива | кг/га | 1,08 | 1,03 |

|

8. Годовая загрузка: 8.1. адаптера 8.2. машины 8.3. энергосредства |

Час |

50 280 590 |

50 280 590 |

| 9. Дополнительный экономический эффект. | тыс. руб. | 172480 | |

|

10. Годовой экономический эффект: 10.1. от изменения приведенных затрат 10.2. от снижения потерь |

тыс. руб. |

19740 192220 |

|

| 11. Экономический эффект от производства и использования за срок службы | тыс. руб. | 768880 | |

| 12. Лимитная цена | тыс. руб. | 732233,6 | |

На основе результатов представленных в таблице 4.1 можно сделать следующие выводы и обобщения.

Если сравнить балансовую стоимость двух видов техники, то проектный вариант дешевле, чем базовый. Сравнивая базовый вариант с проектным, видим, что у проектного варианта такой показатель, как производительность выше, чем у базового и меньший расход топлива. Использование модернизированной техники позволяет получить дополнительный экономический эффект. Если проследить за результатами расчётов годового экономического эффекта и экономического эффекта от производства и использования техники за срок службы, то можно сделать вывод о целесообразности введения новой техники в производство.

Заключение

В условиях рыночной экономики любое предприятие стремиться сделать свою продукцию конкурентоспособной и при этом получить наибольшую прибыль. Правильная организация производства, проведенная модернизация или улучшение позволяет снизить затраты на производство продукции, повысить его качества, производительность и эффективность использования. При этом повышается рентабельность производства, экономический эффект, а также прибыль остающаяся в распоряжении предприятия.

Целью данной курсовой работы был расчет показателей экономической оценки эксплуатации комбайна «КНК-4500» и определение эффективности применения по сравнению с базовым вариантом. Анализируя проведенные расчеты можно сделать вывод, что при данных условиях производства наиболее экономичным является проектный вариант.

Преимущество проведенной модернизации состоит в том, что в результате изменения конструкции машины приносит годовой экономический эффект равный 211960 тыс. руб., экономический эффект от производства и использования за срок службы составляет 768880 тыс. руб., лимитная цена по сравнению с базовой составляет 732233,6 тыс. руб.

Список использованных источников

1. Котова С.Н. Практическое руководство. Организация производства и менеджмент. Практическое руководство к курсовой работе «Проектирование и производство сельскохозяйственной техники» (Т.05.09.00 «Тракторы и сельскохозяйственные машины»). - Гомель: ГГТУ им П.О. Сухого, 2004 г.

2. Золотогоров В. Г. Организация и планирование производства: практическое пособие. - Мн.: ФУА - информ., 2001 г.

3. Устинов А.Н. Сельскохозяйственные машины. - М.: ИРПО, 1999 г.

4. Карпенко А.Н., Халанский В.М. Сельскохозяйственные машины. - М.: Агропромиздат., 1989 г.

5. Макаренко М. В., Махалина О.М. Производственный менеджмент: Учебное пособие для вузов. - М.: «Издательство ПРИОР», 1998 г.

6. Лурье А. Б., Гусинцев Ф. Г., Давидсон Е. И. Сельскохозяйственные машины. - Л.: Колос, Ленингр. Отделение, 1983 г.

7. Организация, планирование и управление машиностроительным производством / под ред. Б. Н. Радионова. М.: Машиностроение, 1989 г.

8. Портнов М. Н. Кормоуборочные комбайны. - М.: Агропромиздат, 1986 г.

9. Скрипченко Д.Г. Оплата труда и пути её реформирования. - Мн.: Амалфея, 1997 г.

10. Ткач В.И., Сеферова И.Ф., Крохичева Г.Е., Проскурина В.А. Бухгалтерский учёт амортизации. - М.: «Издательство ПРИОР», 2001 г.

11. Комбайны кормоуборочные. Общие технические требования. ГОСТ 26721-87.

12. ГОСТ 23729-88. Техника сельскохозяйственная. Методы экономической оценки специализированных машин.

13. Тракторы сельскохозяйственные. Методы испытаний. ГОСТ 7057-2001.

14. Сельское хозяйство РБ. Статистический сборник /Министерство статистики и анализа РБ. - Мн.: 2006.

15. Статистический ежегодник РБ 2006. Статистический сборник /Министерство статистики и анализа РБ. - Мн., 2006 г.