Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Курсовая работа: Проект кормоцеха для свиноводческого комплекса с разработкой линий сочных кормов

Курсовая работа: Проект кормоцеха для свиноводческого комплекса с разработкой линий сочных кормов

ВГСХА

Кафедра ТЭО

Курсовая работа

Тема: «Проект кормоцеха для свиноводческого комплекса с разработкой линий сочных кормов»

Киров 2009

1. Обоснование темы

Корма для животных и птицы должны быть питательными, вкусными, чистыми, легкопереваримыми и хорошо усваиваемыми. Механизация приготовления кормов облегчает труд животноводов и повышает его производительность, позволяет получать корма высокого качества, обеспечивающие высокую продуктивность животных и качество получаемой продукции при снижении ее себестоимости.

Наиболее эффективное использование кормов достигается при скармливании их в виде полнорационных кормовых смесей, сбалансированных по элементам питания, витаминам, микроэлементам, антибиотикам, биостимуляторам, поскольку полного, такого набора нет ни в одном отдельном виде корма. Получаемые в кормоцехах смеси должны строго соответствовать заданной научно обоснованной рецептуре рациона для обслуживаемой группы животных, иметь заданную влажность (65...80%) и температуру (летом — 293 К, зимой — 313 К), высокую степень однородности; частицы кормовых компонентов должны сохранять свои размеры. Кормовая смесь не должна иметь в своем составе посторонних, вредных для здоровья животных примесей и образований, бактериального обсеменения и неприятных запахов. Необходимо, чтобы корма в кормоцех поступали высокого качества, строго соблюдались технология и сроки их приготовления.

Кормоцех — это кормоприготовительное помещение, в котором размешены поточные технологические линии (ПТЛ), обеспечивающие обработку всех видов кормов для обслуживаемых животных и приготовление полнорационных кормовых смесей. Комплексная механизация приготовления смесей достигается расстановкой ПТЛ в помещении кормоцеха, обеспечивающей их взаимодействие. При этом механизированы все основные и вспомогательные операции, исключающие ручной труд.

2. Обзор анализ существующих способов и схем кормоцехов для свиней

Комплекты оборудования кормоцехов для свиноводческих ферм и комплексов

Комплекты оборудования кормоцехов типа КЦС предназначены для механизированного приготовления запаренных или сырых кормовых смесей влажностью 60-80%.

Разработано несколько модификаций кормоцехов типа КЦС. Комплекты оборудования кормоцехов КЦС-10/1000 и КЦС-200/ 2000 используют на смешанных свинофермах соответственно на 100 и 200 свиноматок со шлейфом 1000 и 2000 голов на откорме, а КЦС-2000, КЦС-3000 и КЦС-6000 («Маяк-6») - на откормочных фермах с поголовьем соответственно 2000, 3000 и 6000 свиней.

Все унифицированные кормоцехи аналогичны базовому KЦС-6000 («Маяк-6»), включают в себя пять поточных технологических линий: концентрированных кормов, силоса и зеленой массы; тpaвяной муки; корнеклубнеплодов; приготовления и выдачи готовых смесей.

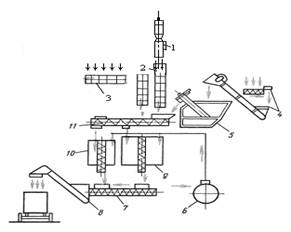

Линия концентрированных кормов предназначена для приема, хранения и дозированной загрузки концентрированных кормов в смеситель. Она состоит из приемного бункера вместимостью 15 м3 и питателя 1 (рисунок 1).

Концентраты по мере необходимости подаются питателем в сборный загрузочный шнек 8 и далее - в запарник-смеситель 9. Дозирование кормов определяют продолжительностью работы питателя 1.

Линия силоса и зеленой массы включает в себя измельчитель кормов 3, загрузочный скребковый транспортер 2 и загрузочный шнек 8. Подача линии 5-10 т/ч.

Линия приготовления травяной муки содержит универсальную дробилку КДУ-2, питатель ПСМ-10 и транспортер ТС-40С. Сено подают в дробилку 5 вручную. Сенная мука воздушным потоком, создаваемым вентилятором дробилки, подается в циклон и через шлюзовой затвор поступает в бункер питателя 4. Из последнего она высыпается на транспортер 2, который направляет ее и шнек .V или непосредственно в запарник-смеситель 9. Проииюдителыюсп. линии 1,5 т/ч.

Рисунок 1- Технологическая схема кормоприготовительного цеха КЦС-6000 («Маяк-6»): 1 — питатель концентрированных кормов ПК-6; 2 - транспортер ТС-40С; 3 - измельчитель «Волгарь-5»; 4 - питатель сенной муки ПСМ-10; 5 - дробилка КДУ-2; 6 — транспортер корнеклубнеплодов ТК-5Б; 7- мойка-измельчитель кормов ИКМ-5; 8- шнек ШЗС -40М; 9-запарник-смеситель С12; 10 - шнек IIIBC-40; 11 - выгрузной транспортер ТС-40М: А -концентрированные корма; Б — зеленая масса; В — сено; Г - корнеклубнеплоды, Д — готовая кормосмесь.

В линию подготовки корнеклубнеплодов входят приемный бункер вместимостью 9 м , который расположен на уровне пола, скребковый транспортер ТК-5Н со шнеком и мойка-измельчитель ИКМ-5. Корнеклубнеплоды доставляю самосвалом к цеху, и выгружают в приемный бункер, из которого они подаются выгрузным шнеком и наклонным скребковым транспортером 6 в мойку-измельчитель 7. Здесь они отмываются от почвы, измельчаются и подаются в сборный загрузочный шнек 8 или непосредственно в запарник-смеситель. Подача линии на свекле составляет 3-4 т/ч, на картофеле 1-2 т/ч.

Линия приготовления и выдачи готового корма включает в себя загрузочный сборный шпек ШЗС-40M, два запарника смесителя вместимостью по 12 м3 (КЦС-6000, КЦС-3000) или запарник С-12 и варочный котел ВК-1 (КЦС-200/2000), или запарник-смеситель С-7 и варочный котел ВК-1 (КЦС-100/1000), выгрузной сборный шнек ШВС-40; транспортер готового корма ТС-40М.

Со всех технологических линий корнеклубнеплоды, концентрированные и зеленые корма, травяная мука поступают в загрузочный сборный шнек X, который находится над запарником-смесителем, и поочередно их загружают. Одновременно с загрузкой смесителя корм перемешивается вращающимися мешалками. Приготовленные корма из запарников-смесителей подаются в выгрузной транспортер 11 для загрузки в кормораздатчик или другое транспортное средство.

3. Обзор и анализ существующих линий обработки сочных кормов

Линия обработки сочных кормов включает обработку силоса и зеленой массы

На зеленые корма в нашей стране введен в действие ГОСТ 27978—88. Для каждого источника зеленого корма определены фазы развития (уборки), содержание в сухом веществе сырого протеина, а также питательность в обменной энергии и кормовых единицах.

Зеленые корма должны быть без посторонних запахов и иметь цвет, свойственный растениям, из которых они приготовлены. В зеленых кормах допускается содержание вредных и ядовитых растений не более 1 %, триходесмы седой — не более 0,3 %. Массовая доля золы, нерастворимой в соляной кислоте (минеральная примесь), в зеленых кормах не должна превышать 0,5 % в листьях, в корнеплодах — 1 %. Остаточные количества пестицидов и нитратов не должны превышать максимально допустимого уровня, утвержденного Государственным управлением ветеринарии РФ.

Траву измельчают или дают в виде пасты, замешивая с концентратами. Мелькостебельчатую траву при небольших дачах скармливают в цельном виде.

Для кормления свиней готовят комбинированный силос из корма, сравнительно богатого протеином, легкоусвояемыми углеводами, каротином и с относительно низким содержанием клетчатки. Основным сырьем для приготовления комбинированного силоса служат початки кукурузы в фазе молочно-восковой и восковой спелости зерна, целые растения кукурузы в эти же фазы вегетации, морковь, свекл, картофель, кормовые бахчевые, отава бобовых трав, дробленое зерно или зерноотходы.

Рецепты комбинированных силосов отличаются разнообразием в зависимости от местных условий хозяйства, назначения, наличия и качества сырья.

Необходимо соблюдать основные технологические требования при заготовке комбинированного силос. Компоненты должны быть в количествах, обеспечивающих бесперебойную работу всех агрегатов. Силосуемая масса должна быть доброкачественной и чистой, загрязненность не должна превышать 2 %. Корнеплоды - тщательно очищены от земли, а при сильном их загрязнении вымыты.

В состав комбинированного силоса должно входить не менее двух-трех компонентов.

Силос с повышенной кислотностью (рН 3,0—3,5) животные плохо поедают; перед скармливанием его необходимо раскислять мелом, аммиачной водой, корнеплодами в виде пасты и другими способами.

Отклонения при дозировании компонентов допускаются в следующих пределах: концкормов +1,5%, сочных кормов +3,5%, жидких кормов и воды ±2,5%, минеральных добавок ±1% от дозируемого корма по весу. Неравномерность смешивания каждого компонента допускается в 2 раза больше величины отклонения для дозирования кормов.

4. Выбор конкретной схемы

По заданию дано свинарник с 1000 откормочным поголовьем. С учетом этого условия мы выбираем комплект оборудования кормоцеха КЦС-100/1000, схема которого представлена на рисунке 2.

Рисунок 2- Технологическая схема кормоприготовительного цеха КЦС-100/1000. 1- измельчитель; 2 - транспортер; 3- питатель концкормов; 4 - транспортер корнеклубнеплодов; 5 - мойка-измельчитель корнеклубнеплодов; 6 - насосная установка; 7 - выгрузной шнек; 8 - выгрузной транспортер; 9-смеситель; 10 - варочный котел; 11 - загрузочный сборный шнек.

5. Кормовые рационы

В нашей стране приняты два типа откорма: мясной откорм молодняка и его разновидность - беконный откорм; откорм до жирных кондиций и его разновидности - полусальный откорм молодняка и сальный откорм взрослых свиней.

При откорме свиней до мясных кондиций в зимний период применяют три типа рационов: концентратно-картофельный, концентратно-корнеплодный и концентратный.

Примерная структура концентратно-картофельного и концентратно-корнеплодного типов рационов: концентраты - 60-75 %, картофель или свекла - 15-20, травяная мука — 5—10, корма животного происхождения — 5—10 % от потребности в ЭКЕ. При концентратном типе кормления в рационе концентраты составляют до 80—90 %, травяная мука — 5—10 и корма животного происхождения - 5-10 % от ЭКЕ.

Примерные рационы для откармливаемого молодняка свиней при суточном приросте 600 г и при концентратно-картофельном типе кормления в зимний период, кг на голову в сутки: ячмень — 1,0, горох — 0,3, травяная мука — 0,2, шрот подсолнечный — 0,2, обезжиренное молоко — 0,8, картофель запаренный — 4,0, фосфат обесфторенный — 49 г, соль поваренная -17, премикс (П) 52-1 - 34г. В рационе содержится ЗЭКЕ, 33 МДж обменной энергии, 269 г переваримого протеина, 16,4 г лизина, 546 г клетчатки, 24 г кальция, 20 г фосфора. Потребность в витаминах и микроэлементах обеспечивается премиксом, в 1 кг которого содержится витаминов: А — 300 тыс. ME, D — 50 тыс. ME, Е - 300 мг, В2 - 300, В3 - 700 мг, В5 - 1,5 г, В|2 - 2,5 мг; микроэлементов: железо — 500 мг, марганец — 300 мг, цинк — 2,2 г, медь — 600 мг, йод — 40, кобальт - 50 мг, селен - 15 мг; бацитрацин - 2 г; ферменты МЭК CX-I и МЭК СХ-2 — по 100 г. В рацион концентратно-корнеплодного типа вместо картофеля включают свеклу в количестве 4 кг, в состав рациона концентратного типа вместо картофеля и свеклы — комбинированный силос (1,4 кг на голову в сутки). В летний период в состав рациона входят, кг: ячмень — 0,9, кукуруза — 0,8, горох — 0,2, обрат — 0,8, зеленая масса (трава) бобовых — 3,0, преципитат — 27 г, соль поваренная - 17, премикс (П) 52-1 - 34 г. В рационе содержится 3,2 ЭКЕ, 32,7 МДж обменной энергии, 273 г переваримого протеина, 16,2 г лизина, 226 г клетчатки, 24 г кальция, 17 г фосфора и 139 мг каротина.

Примерная структура кормовых рационов для свиней при беконном откорме % по питательности: в зимний период: I период откорма - концентраты - 60-65, корнеплоды - 20-25, обезжиренное молоко - 10, травяная мука - 3-5) период - концентраты - 70-75, корнеплоды - 10-15, обрат - 10, травяная мука -3; в летний сезон: I период - концентраты - 70-80, обезжиренное молоко - 10 зеленые корма - 10-20; II период - концентраты - 75-80, обезжиренное молоко - 10-15, зеленые корма - 10. В качестве концентратов можно использовать комбикорма-концентраты заводского производства (КК-56), предназначенные для беконного откорма свиней.

В нашем случае, сдаточный вес 100кг, поэтому принимаем рацион представленный в таблице 1.

Таблица 1-Рацион кормления свиноматок и молодняка

| Корма | Матки свиней | Матки с приплодом | Молодняк | |

| 2…4 месяца | Ремонтный молодняк | |||

|

Концентрированные корма, кг Корнеклубнеплоды, кг Комбинированный силос, кг Травяная витаминная мука, кг |

2,4 3,0 3,0 1,0 |

4,0 5,0 5,0 0,6 |

1,3 1,0 0,5 0,2 |

1,8 1,5 3,0 0,5 |

6. Технологический расчет и подбор оборудования

Исходные данные

1- Поголовье:

а) свиноматки, m1=100 голов;

б) матки с приплодом m2=70 голов;

в) молодняк 2…4 мес. m3=1000 голов;

г) ремонтный молодняк m4=150 голов,

2- Кормление 2 раза в сутки;

3- Дача корма с процентом от суточного:

а) утром-55%, б) вечером -45%;

4- Время кормления животных:

а) начало кормления утром в 8 часов;

б) начало кормления вечером в 18 часов.

Необходимую суточную потребность в одном виде кормов для определенной группы животных определяют по формуле

![]() , (1)

, (1)

где q - необходимая суточная потребность в одном виде корма для одной группы животных, кг;

a - вес данного вида корма в суточном рационе животного, кг;

m- количество животных в данной группе, гол.

Если групп несколько, то тогда суточная потребность в одном виде корма для всех групп животных определяется по формуле

![]() (2)

(2)

где q - суточная потребность в одном виде корма для всех групп животных, кг;

a1,a2, an - вес данного вида корма в суточном рационе животных, соответственно в каждой группе, кг;

m1, m2, mn - количество животных, соответственно в каждой группе, гол.;

n- количество групп животных. Для рассчитываемой линии эти данные будут следующие:

а) свиноматки, m1=100 голов;

б) матки с приплодом m2=70 голов;

в) молодняк 2…4 мес. m3=1000 голов;

г) ремонтный молодняк m4=150 голов,

Всего групп четыре, n = 4.

Теперь производим расчет для компонентов рациона:

а) Определяем необходимое количество концентрированных кормов.

Для концентрированных кормов: свиноматки -2,4 кг, матки с приплодом- 4,0 кг, молодняк 2...4 месяцев- 1,8 кг, ремонтный молодняк -1,8 кг. Общее количество концентрированных кормов, которое необходимо включить в обработку на технологическую линию, определится:

q1 = 2,4 * 100 + 4,0 * 70 + 1,3 *1000 + 1,8 * 150 = 2090кг

б) Определяем необходимое количество картофеля. Для картофеля a1= 3 кг; a2= 5 кг; a3= 1 кг; a4= 1,5 кг. Общее количество картофеля, которое необходимо включить в обработку на технологическую линию, определится:

q2= 3*100 + 5* 70 + 1* 1000 + 1,5*150 = 1875 кг

в) Определяем необходимое количество комбинированного силоса.

Для комбинированного силоса a1= 3 кг; a2= 5 кг; a3= 0,5 кг; a4= 3 кг.

Общее количество комбинированного силоса, которое необходимо включить в обработку на технологическую линию, определится.:

q3 = 3 * 100 + 5 *70 + 0,5 * 1000 + 3 *150 = 1600 кг

г) Определяем необходимое количество травяной витаминной муки. Для травяной витаминной муки a1= 1 кг; a2= 0,6кг;a3= 0,2 кг; a4= 0,5 кг.

Общее количество травяной витаминной муки, которое необходимо включить в обработку на технологическую линию, определится:

q4= 1*100 + 0,6 *70 + 0,2 * 1000 + 0,5 *150 = 417 кг

Суммарный суточный расход всех кормов рассчитывается по формуле

![]() (3)

(3)

где Qсумм - суммарный суточный расход всех кормов, кг;

q1, q2, qк— общее количество соответственно каждого вида корма для всех групп животных, кг; к - количество видов корма в рационе. Тогда

Qсумм =2090+1875+1600+417=5982 кг

Отдельно по половозрастным группам животных расход кормов представлен в таблице 2. Для расчета использованы формулы (I), (2), (3). Иногда часть кормов скармливают животным в натуральном виде, тогда они через технологическую линию не проходят (не обрабатываются на линии) и количество кормов для обработки будет несколько меньше. Все корма проходят через технологическую линию и скармливаются в смеси.

Суммарный вес кормовой смеси, подлежащей приготовлению на технологической линии, рассчитывается по формуле

![]() (4)

(4)

Таблица 2-Расход кормов по половозрастным группам животных

| Половозрастные группы животных | Виды кормов |

Общее к—во кормовой смеси |

|||||||||||

| Концкорма | Корнеклубнеплоды | Комбисилос | Трав.витам, мука | ||||||||||

| утрен. дача 55% | вечер дача 45% |

общее K100% 100% |

утрен. дача 550/о |

вечер дача 45% |

общее количество 100% |

утрен. дача 55% | Вечер. дача 45% |

общее 100% |

утрен дача 55% | .вечер дача 45% | общее к-во 100% | ||

| Свиноматки | 132 | 108 | 240 | 165 | 135 | 300 | 165 | 135 | 300 | 55 | 45 | 100 | 940 |

| Матки с приплодом | 154 | 126 | 280 | 192,5 | 157,5 | 350 | 192,5 | 157,5 | 350 | 23,1 | 18,9 | 42 | 1022 |

| Молодняк 2...4 мес. | 715 | 585 | 1300 | 550 | 450 | 1000 | 275 | 225 | 500 | 110 | 90 | 200 | 3000 |

|

Ремонтный молодняк |

148,5 | 121,5 | 270 | 123,75 | 101,25 | 225 | 247,5 | 202,5 | 450 | 41,25 | 33,75 | 75 | 1020 |

| Итого | 1149,5 | 940,5 | 2090 | 1031,25 | 843,75 | 1875 | 880 | 720 | 1600 | 229,35 | 187,65 | 417 | 5982 |

где Кк - вес конденсата пара, кг;

Kв - вес воды, добавляемой в кормовую смесь, кг.

Определяем необходимое количество пара на запаривание картофеля и концкормов (запаривание картофеля и концентрированных кормов предусмотрено технологией) по формуле

![]()

где П - количество пара, необходимое на запаривание корма, кг.;

q/ - общее количество данного вида корма (для всех групп животных), подлежащих запариванию, кг;

Руд - удельный расход пара на запаривание данного вида продукта, кг/кг.

Тогда: а) на запаривание концентрированных кормов потребное количество пара будет равно

![]() (5)

(5)

где q1 =2090 кг;

Руд = 0,20...0,25 кг/кг, принимаем Руд -0,20 кг/кг. Тогда

Пконцкормов=2090*0,2 = 418 кг

б) на запаривание картофеля потребное количество пара будет равно

Пкартофеля= q2*Руд(картофеля)

где q2 = 1875 кг; Руд(картофеля) = 0,151 кг/кг (при давлении пара 40 кПа (0,4 атм). Тогда

Пкартофеля= 1875*0,151 = 283,125 кг.

Общее количество пара, которое поступит для запаривания в запарник-смеситель, и считаем, что полностью превратится в конденсат, находим по формуле

Побщее=Пконцкормов+Пкартофеля,

Или Побщее=418+283,125=701,125, или Побщее=Кк

Отдельно по половозрастным группам животных расход пара и воды на запаривание и приготовление кормосмеси представлен в таблице 3.

Далее определяем необходимое количество воды, которое требуется на производство пара, на мойку картофеля, на предварительное смачивание концентрированных кормов перед запариванием (по технологии), и если смесь кормов не соответствует заданной влажности, то вода добавляется дополнительно в смеситель.

а) На производство пара необходимое количество воды определится по формуле

Qпара=Побщее*Ауд

где Ауд — удельный расход воды на производство пара, л/кг; Ауд = I,I... 1,2 л/кг, принимаем Ауд = 1,2 л/кг. Тогда

Qпара=701,125 * 1,2 = 841,35 л.

б) На мойку картофеля необходимое количество вода определится по формуле

Qмойки= q2*Куд,

где Куд - удельный расход вода на мойку картофеля., л/кг; Куд - 0,1...0,8 л/кг, принимаем Куд = 0,6 л/кг.

Qмойки = 1875*0,6=1125 л.

в) На предварительное смачивание концентрированных кормов, когда они запариваются в единственном виде, необходимое количество вода определяется по формуле

Qконцентратов=q1*Вуд (8)

где Вуд - удельный расход вода для смачивания концентрированных кормов, л/кг; Вуд = 1,0…1,5 л/кг.

Учитывая, что концентрированные корма запариваются с измельченным картофелем, имеющим большую влажность (коэффициент влажности корнеклубнеплодов равен 0,82), используем величину удельного расхода воды на смачивание В/уд = 0,2...0,4 л/кг. Принимаем В/уд=0,3 л/кг.

Тогда Qконцентратов= 2090* 0,3 = 627 л.

Влажность смеси определяем по формуле

![]()

где K1 - коэффициент влажности концентрированных кормов, К1 - 0,14;

К2 - коэффициент влажности корнеклубнеплодов, К2 = 0,82;

К3 - коэффициент влажности комбинированного силоса, K3 = 0,65;

К4- коэффициент влажности травяной витаминной мука, К4= 0,16;

Кв= 0, так как вода еще не добавляли в смесь корма. Если будет необходимость, то вода добавляется в количестве 0,5...1,0 л/кг смеси компонентов.

Далее подставляем в формулу числовые данные и находим влажность смеси:

а) для свиноматок

![]()

Таблица 3- Расход пара и воды на запаривание и приготовление кормосмеси по половозрастным группам животных

| Половозрастные группы животных | Количество пара на запаривание, кг | Количество конденсата, кг | Количество воды на редварительное смачивание концкормов, кг | |

| концентратов | картофеля | |||

| Свиноматки | 48 | 45,3 | 93,3 | 72 |

| Матки с приплодом | 56 | 52,85 | 108,85 | 84 |

| Молодняк 2…4 мес | 260 | 151 | 411 | 390 |

| Ремонтный молодняк | 54 | 33,975 | 87,975 | 81 |

| Итого | 418 | 283,125 | 701,125 | 627 |

б) для молодняка с приплодом

![]()

в) для молодняка 2...4 месяцев

![]()

г) для ремонтного молодняка

![]()

Влажность смеси находится в допустимых пределах, но достаточно большая и воды добавлять не надо (то есть Кв - 0).

Теперь определяем общее количество смеси, приготовленное на технологической линии

![]()

Учитывая распорядок дня, животных кормят два раза в сутки: утром и вечером. Утром выдается 55% корма, а вечером – 45%. Поэтому подбор машин проводим по утренней загрузке линии. Сейчас находим количество смеси, которое скармливается утром (55%) и вечером (45%) от общего количества смеси по формулам

![]()

![]()

Далее находим 55% и 45% от всех рассчитанных величин и результаты заносим в таблицу 4.

Таблица 4- Расчетные данные по показателям

|

Наименование показателя |

Обозначение в тексте |

Общее количество |

Утренняя дача, 55% |

Вечерняя дача,45% |

| Концкорма, кг |

q1 |

2090 | 1149,5 | 940,5 |

| Картофель, кг |

q2 |

1875 | 1031,25 | 843,75 |

| Комбисилос, кг |

q3 |

1600 | 880 | 720 |

| Травяная витавинная мука, кг |

q4 |

417 | 229,3 | 187,65 |

| Суммарный суточный расход всех кормов, кг |

Qсумм |

5982 | 3290,1 | 2691,9 |

| Количество пара на запаривание концкормов, кг |

Пконцкормов |

418 | 229,9 | 188,1 |

| Количество пара на запаривание картофеля, кг | Пкартофеля | 283,125 | 155,71 | 127,415 |

| Количество воды на смачивание концкормов, кг | Qконцкормов | 627 | 344,85 | 282,15 |

| Количество воды на производство пара, л | Q пара | 841,35 | 462,74 | 378,61 |

| Количество воды на мойку картофеля, л | Qмойки | 1125 | 618,75 | 506,25 |

| Количество смеси, приготовляемое на технологической линии, кг | Q смеси | 7310,125 | 4020,57 | 3289,555 |

По полученным данным находим объем бункеров для кормов, подбираем по каталогу машины на выполнение технологических операций, рассчитываем время работы машин.

На технологических операциях, где время работы машины оговорено зоотехническими требованиямии, подбирается соответствующая машина (машина, способная обработать корм в указанное зоотехническими требованиями время).

В рационе животных имеются концентрированные корма и травяная витаминная мука, запас которых можно хранить в бункерах.

Объем бункеров (м3) для концентрированных кормов определяется по формуле

![]()

где γконцкорма- объемная плотность концентрированных кормов,кг/м3;

γконцкорма = 400...450 кг/м3.Принимаем γконцкорма=450 кг/м3

β1- коэффициент заполнения бункера; β1= 0,85...О,95.Принимаем β1=0,9. Тогда

![]()

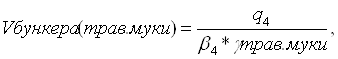

Объем бункера (м3) для травяной витаминной муки определяется по формуле

где γтрав.муки- объемная плотность травяной витаминной муки, кг/м3;

γтрав.муки = 128...291 кг/м3. Принимаем γтрав.муки = 290 кг/м3. Β4 - коэффициент заполнения бункера; β4 = 0,8...О,93. Принимаем β4=0,93. Тогда

![]()

Далее определяем объем завальной ямы (м3) для картофеля по формуле

![]()

γкартофеля - объемная плотность картофеля, кг/м3; γкартофеля=700 кг/м3.

Β2 — коэффициент заполнения завальной ямы; β2 = 0,93...О,97.

Принимаем β2 = 0,95. Тогда

![]()

Подбор оборудования

а) Исходными данными для выбора мойки-измельчителя является величина q2(утренняя)=103,25, q2(вечер)=843,75. По зоотехническим требованиям загрязненность картофеля после мойки должна быть не более 2...3%. Время на мойку по возможности должно быть наименьшее.

Выбираем мойку-измельчитель ИКМ-5,0 с производительностью 5 т/ч.

Время работы любой машины определяется по формуле

![]()

где tмашины- время работы машины, мин.;

Qмашины- производительность машины по каталогу, кг/ч;

Q корма - количество корма, которое необходимо обработать (или количество воды, пара, которое необходимо подать), кг.

Для мойки и измельчения время работы определится как

![]()

![]()

б) Исходные данные для выбора загрузочного транспортера (из завальной ямы в мойку) q2(утром)- 1031,25 кг.

Выбираем транспортер ТК-5,0 с производительностью 5 т/ч. Время работы транспортера определится как

![]()

![]()

в) Исходные данные для выбора водяного насоса (для подачи воды в мойку, для котла, в смеситель-запарник)

Qмойки (утром)=618.75 л;

Qмойки (вечер)=506,25 л;

Qпара(утром)=462,74 л;

Qпара(вечер)=378,61 л;

Qконцкорма(утром)=344,85 л;

Qконцкорма(вечер)=282,15 л.

Выбираем насосную установкуУН-2,0 с производительностью 2 м3/ч.

Тогда время работы насоса при подаче воды в мойку определится

![]()

![]()

Время работы насоса при подаче воды для котла и в запарник-смеситель (на смачивание концкормов) определится как

![]()

![]()

![]()

![]()

г) Исходные данные для выбора бункера для травяной витаминной муки q4(утренняя)=229,35 кг, q4(вечер)=187,65 кг.

Выбираем бункер Б-6 с производительностью транспортера 2 т/ч и объемом бункера 6,5 м3, что позволяет хранить двухдневный запас травяной витаминной муки.

Время работы транспортера (на подаче травяной витаминной муки в смеситель) определится как

![]()

![]()

д) Исходные данные для выбора бункера для концентрированных кормов q1(утренняя)=1149,5 кг, q1(вечер)=940,5 кг.

Выбираем бункер БСК-10 с производительностью транспортера 2,7 т/ч и объемом бункера 10 м3, что позволяет хранить двухдневный запас концентрированных кормов.

Время работающего транспортера (на подаче концентрированных кормов в смеситель) определится как

![]()

![]()

е) Исходные данные для выбора транспортера подачи комбинированного силоса q3(утренняя)=880 кг, q3(вечер)=720 кг. Выбираем погрузчик ПДК-Ф-10 с производительностью 12 т/ч. Время работы транспортера (при подаче комбинированного силоса в смеситель) определится как

![]()

ж) Исходные данные для выбора котла-парообразователя – это его производительность, которую определяем по формуле

![]()

![]()

где Qкотла - производительность котла парообразователя, кг/ч;

Пконцкорма(утром)- количество пара на запаривание утренней дачи концкормов, кг;

Пкартофеля(утром) - количество пара на запаривание утренней дачи картофеля, кг;

tзапаривания- время запаривания, которое определено зоотехническими требованиями и должно быть 30...60 минут. Принимаем tзапаривания = 35 мин. Тогда

![]()

Выбираем котел производительностью 800 кг/ч. Это котел-парообразователь Д-721А. Излишки пара будут направлены на нагрев воды для бытовых и хозяйственных нужд.

Время работы котлов определится как tкотла(утром)=tзапаривания+tпрогрева,

где tкотла(утром) - время работы котлов утром, мин.;

tпрогрева - время прогрева котла (вывод котла на за данную производительность), tпрогрева=15 мин.

Тогда tкотла(утром)=35 + 15 = 50 минут.

з) Исходные данные для выбора смесителя-запарника

Qсмеси(утром) – 4020,57 кг. Qсмеси(вечером)=3289,555кг. Выбираем смеситель C-I2 с полезным объемом 12 м3 . Время смешивания массы после загрузки всех компонентов принимаем tсмешнвания массы(утром) - 15 мин.

Во время запаривания концентрированных кормов желательно, чтобы масса перемешивалась, так как возможно образование комков и будет неравномерность распределения компонентов в смеси. Поэтому время работы смесителя при запаривании будет tсмесителя(запаривания утром)= tзапаривания=35мин.

Время работы смесителя при выгрузке корма определится как

![]()

![]()

и) Исходные данные для выбора транспортера для загрузки смеси

в транспортное средство (кормораздатчик) Qсмеси(утром) – 4020,57 кг. Qсмеси(вечером)=3289,555кг.

Выбираем шнековый транспортер ШВС-40 с производительностью 40 т/ч. Время работы транспортера определится как

![]()

![]()

Теперь подбираем раздатчик кормов и на этом технологический расчет линии заканчивается. Все данные записываем в таблицу 5. Временные данные с учетом включения и выключения машин увеличиваем на 1…2мин и записываем в отдельную графу в таблице. По этим данным строим график работы оборудования

Таблица 5- Расчетные данные по работе оборудования

| Наименование показателя | Марка машины | Время работы в утренную дачу | Время работы в вечернюю дачу | ||||

| Расчет.,мин. | С учетом включения и выключения | Расчет., мин | С учетом включения и выключения | ||||

| Мин. | ч | Мин. | Ч. | ||||

| Работа мойки измельчителя | ИКМ-5,0 | 13 | 15 | 0,25 | 10 | 12 | 0,2 |

| Работа загрузочного тр-ра | ТК-5,0 | 13 | 15 | 0,25 | 11 | 13 | 0,22 |

|

Работа водяного насоса: При подаче воды в мойку При подаче воды для котла На смачивание концкормов |

УН-2,0 УН-2,0 УН-2,0 |

19 14 10 |

21 16 12 |

0,35 0,26 0,2 |

15 11 9 |

17 13 11 |

0,28 0,22 0,18 |

| Работа тр-ра при подаче травяной муки | Б-6 | 7 | 9 | 0,15 | 6 | 8 | 0,13 |

| Работа тр-ра при подаче концкормов | БСК-10 | 26 | 28 | 0,46 | 21 | 23 | 0,38 |

| Работа котла | Д-721А | 50 | 52 | 0,87 | 50 | 52 | 0,87 |

| Работа тр-ра комбисилоса | ПДК-Ф-10 | 5 | 7 | 0,11 | 4 | 6 | 0,1 |

|

работа смесителя: При запаривании При смешивании При выгрузке |

С-12 С-12 С-12 |

6 6 6 |

8 8 8 |

0,13 0,13 0,13 |

5 5 5 |

7 7 7 |

0,11 0,11 0,11 |

| Работа тр-та по загрузке смеси в кормораздатчик | ШВС-40 | 6 | 8 | 0,13 | 5 | 7 | 0,11 |

7. Энергетический расчет

В технологической производственной линии кормоприготовления все машины работают от электродвигателей. Общая величина установленной мощности электродвигателей (кВт) определится по формуле

Робщ=Р1+Р2+Р3+Р4+Р5+Р6+Р7+Р8+Р9

где Р1 - установленная мощность мойки-измельчителя ИКМ-5, кВт;Р1 = 11 кВт. Р2 - установленная мощность транспортера ТК-5, кВт; Р2 = 3 кВт. Р3-установленная мощность водяного насоса, УН-2,0 кВт; Р3 = 1,7 кВт. Р4 - установленная мощность транспортера бункера Б-6, кВт; Р4 = 0,4 кВт. Р5 - установленная мощность транспортера бункера БСК-10, кВт; Р5= 0,4 кВт. Р6 - установленная мощность транспортера ПДК-Ф-10, кВт; Р6 = 11кВт. Р7 - установленная мощность котла-парообразователя Д-721А, кВт; Р7 = 3,4 кВт. Р8 - установленная мощность смесителя C-I2, кВт; Р8 =14,6 кВт (из них 0,6 кВт - мощность двигателя задвижки) Р9 - установленная мощность транспортера ШВС-40, кВт; Р9 = 2,2 кВт. Тогда

Робщ=11+3+1,7+0,4+0,4+11+3,4+14,6+2,2=47,7

Далее определяем общий суточный расход электроэнергии (кВт*ч) по формуле

Wсут(общ)=Р1(t1+t2)+ Р2(t1+t2)+ Р3(t1+t2)+ Р4(t1+t2)+ Р5(t1+t2)+ Р6(t1+t2)+ Р7(t1+t2)+ Р8(t1+t2)+ Р9(t1+t2)+Росв* tосв

где t1 - общее время работы машины на приготовлении корма к утренней даче, ч; t 2- общее время работы машины на приготовлении корма к вечерней даче, ч; tосв - общее время работы освещения в сутки, ч; Росв - мощность всех лампочек для освещения, кВт.

Для расчета данные времени берем из таблицы 5. Тогда

Wсут(общ)=11*(0,25+0,2)+3*(0,25+0,22)+1,7*(0,81+0,68)+0,4*(0,15+0,13)+0,4*(0,46+0,38)+11*(0,87+0,87)+14,6*(0,39+0,33)+0,75*(2+2)=41,9кВт*ч

Максимальную величину единовременно потребной мощности и степень равномерности потребной мощности удобней находить после построения графика суточной потребности мощности.

Расход топлива для котлов-парообразователей Д-721А находим по формуле

![]()

где Тк- количество топлива, необходимое для получения пара (расход топлива на нагрев котла не учитывается), кг;

П - количество пара, образующееся при сгорании одного килограмма жидкого топлива, кг; П = 7…8 кг. Приникаем П = 7 кг,

Побщ - общее количество пара, которое необходимо для запаривания, кг; Побщ = 701,125 кг. Тогда

![]()

8. График работы оборудования и график установленных мощностей

Таблица 6- Время работы оборудования

| Обозначение позиций | Технологические операции | Марка машин | Общее время работы | Время работы утром | Время работы вечером | Мощность, кВт | |||

| мин | ч | вкл | выкл | вкл | выкл | ||||

| I | Подача воды насосом | УН-2,0 | 90 | 1,49 | 6ч 10мин | 6ч 59мин | 16ч 10мин | 16ч 51мин | 1,7 |

| II | Загрузка картофеля | ТК-5,0 | 28 | 0,47 | 6ч 15мин | 6ч 30мин | 16ч 15мин | 16ч 28мин | 3,0 |

| III | Мойка-измельчение картофеля | ИКМ-5,0 | 27 | 0,45 | 6ч 20мин | 6ч 35мин | 16ч 20мин | 16ч 32мин | 11,0 |

| IΥ | Загрузка концкормов | БСК-10 | 51 | 0,84 | 6ч 15мин | 6ч 43мин | 16ч 15мин | 16ч 38мин | 0,4 |

| Υ | Парообразование | Д-721А | 104 | 1,74 | 6ч 05мин | 6ч 57мин | 16ч 05мин | 16ч 57мин | 3,4 |

| ΥI | Работа смесителя | С-12 | 45 | 0,72 | 6ч 30мин | 6ч 54мин | 16ч 30мин | 16ч 51мин | 14,6 |

| ΥII | Подача тр.муки | Б-6 | 17 | 0,28 | 6ч 21мин | 6ч 30мин | 16ч 22мин | 16ч 30мин | 0,4 |

| ΥIII | Подача комбисилоса | ПДК-Ф-10 | 13 | 0,21 | 6ч 23мин | 6ч 30мин | 16ч 24мин | 16ч 30мин | 11,0 |

| IΧ | Загрузка в кормораздатчик | ШВС-40 | 15 | 0,24 | 7ч 22 мин | 7ч 30мин | 17ч 23мин | 17ч 30мин | 2,2 |

| Χ | освещение | лампочки | 240 | 4 | 6ч | 8ч | 16ч | 18ч | 0,75 |

Получив данные времени работы оборудования расчетным путем и имея данные о мощности оборудования, приступаем к построению графика работы оборудования в течение суток, и графику установленных мощностей.

9. Технико-экономические показатели, техника безопасности и противопожарные мероприятия

Технико-экономические показатели

При оценке мероприятиях связанных с внедрением средств механизации в животноводство используются количественные и качественные показатели.

1)Количественные показатели характеризуют уровень оснащения производственных процессов машинами и другим:

а) объем механизированных работ;

б) уровень механизации производственных процессов. Этот уровень характеризуется отношением поголовья скота, которое обслуживается при помощи машин к общему поголовью скота;

в) уровень механизации фермы;

2)Качественные показатели:

а) затраты труда на обслуживание поголовье;

б) затраты труда на единицу произведенной продукции;

в) прямые эксплуатационные издержки является основным показателем оценки экономической эффективности средств механизации.

И=З+А+Рт.о.+Рт.р.(к.р.)+Сэ+Ст

И- прямые эксплуатационные издержки, руб;

А- амортизационные отчисления, руб;

З- зарплата рабочих, 4000 руб*3=12000 руб.; 3 человека обслуживает кормоцех;

Рт.о. – отчисление на техническое обслуживание, руб;

Рт.р.(к.р.) – отчисления на текущий и капитальный ремонт, руб;

Сэ – затраты на электроэнергию, руб;

Ст – затраты на топливо-смазачные материалы. руб;

Х – затраты на хранение.

![]() ,

,

где Б- балансовая стоимость оборудования, руб;

а – процент отчисления на амортизацию, а=20%.

Б=П*(1,1…1,3),

где П- прейскурантная цена

Бикм-5=15000*1,1=16500 руб.,

Бтк-5,0=2000*1,1=22000 руб.,

Бун-2,0 =30000*1,1=33000 руб.,

Бб-6=15000*1,1=16500 руб.,

Ббск-10=30000*1,1=33000 руб.,

Бпдк-ф-10=15000*1,1=16500 руб.,

Бд-721а=15000*1,1=16500 руб.,

Бс-12=30000*1,1=33000 руб.,

Бшвс-40 =2000*1,1=22000 руб.,

где Бикм-5- балансовая стоимость ИКМ-5;руб.,

Бтк-5,0- балансовая стоимость ТК-5,0.,руб;

Бун-2,0 - балансовая стоимость УН-2,0,руб;

Бб-6- балансовая стоимость Б-6, руб;

Ббск-10 -балансовая стоимость БСК-10,руб;

Бпдк-ф-10 -балансовая стоимость ПДК-Ф-10,руб;

Бд-721а - балансовая стоимость Д-721А, руб;

Бс-12 -балансовая стоимость С-12,руб;

Бшвс-40 балансовая стоимость ШВС-40,руб;

Бобщ= Бикм-5 +Бтк-5,0+Бун-2,0 +Бб-6 +Ббск-10 +Бпдк-ф-10 +Бд-721а +Бс-12 +Бшвс-40,

где Бобщ-общая балансовая стоимость машин, руб

Бобщ=16500+22000+33000+16500+33000+16500+16500+33000+22000=

=209000руб.,

![]()

Рт.о=![]()

где б- процент отчисления на техническое обслуживание, б=35 %,

![]()

Рт.р.(к.р.)=![]()

где в- процент отчисления на текущий и капитальный ремонт, в=25%,

![]()

Сэ=Ц* Wобщ,

где Ц-цена электроэнергии - стоимость 1 кВт. Ц= 1,60 руб.

Сэ=41,9*1,60=67,04 руб.

Ст=Цт*Q,

где Цт- цена топлива, Цт=20руб.,

Q- количество израсходованного топлива, Q=100,16 руб.

Ст=20*100,16=2003,2 руб

![]()

Техника безопасности и противопожарные мероприятия

К работе с машинами и аппаратами допускаются физически здоровых людей, прошедших медицинский осмотр, изучивших устройство и правила эксплуатации машин.

При работе на режущих и дробильных машинах необходимо соблюдать правила техники безопасности: техническое обслуживание, ремонт и другие работы по уходу за машинами, не связанные непосредственно с рабочим процессом, выполняют при обесточенном электродвигателей снятом предохранителе; при работе нельзя проталкивать корм в рабочие органы руками или какими-либо предметами, нельзя очищать забившиеся рабочие органы до остановки и отключения машины от электросети; перед работой необходимо тщательно закрепить крышки дробильных камер; во время работы нельзя находиться в плоскости вращения ротора; нужно периодически проверять состояние заземления корпуса машины.

Перед каждым пуском проверяют надежность креплений и соединений частей машины, натяжение цепей и лент транспортеров.

Для противопожарных целей должны соблюдаться следующие условия: первичные средства тушения пожара в доступном месте, должна проводится вентиляция помещения, курить в специально отведенном для этого месте, необходимо размещать средство индивидуальной защиты и аптечку в доступных местах.

Литература

1)Белянчиков Н. Н., Белехов И. П., Кожевников Г. Н. Механизация технологических процессов.- М.: Агропромиздат,1989.-400с.

2) Белянчиков Н. Н., Смирнов А. И. Механизация животноводства.- М.: Колос,1983.-359 с;

3) Завражнов А. И., Николаев Д. И. Механизация приготовления и хранения кормов.-М.: Агропромиздат,1990.-335 с;

4) Карташов Л. П., Чугунов А. И., Аверкиев А. А. Механизация, электрификация и автоматизация животноводства.- М.: Колос,1997.-368 с;

5) Кирсанов В. В., Мурусидзе Д. Н., Некрашевич В. Ф. Механизация и технология животноводства.- М.: Колос,2007.-584 с;

6)Рощин П. М. Механизация в животноводстве.- М.:Агропромиздат,1988.-284 с.

7)Хохрин С. Н. Кормление сельскохозяйственных животных.- М.: Колос, 2004.-692 с;