Научные и курсовые работы |

Главная

Исторические личности

Военная кафедра

Ботаника и сельское хозяйство

Бухгалтерский учет и аудит

Валютные отношения

Ветеринария

География

Геодезия

Геология

Геополитика

Государство и право

Гражданское право и процесс

Естествознанию

Журналистика

Зарубежная литература

Зоология

Инвестиции

Информатика

История техники

Кибернетика

Коммуникация и связь

Косметология

Кредитование

Криминалистика

Криминология

Кулинария

Культурология

Логика

Логистика

Маркетинг

Наука и техника Карта сайта

Дипломная работа: Колесный трактор для лесохозяйственных работ

Дипломная работа: Колесный трактор для лесохозяйственных работ

АННОТАЦИЯ

Дипломный проект «Колесный лесохозяйственный трактор для рубок ухода» включает в себя 11 листов формата А1 графической части и 93 стр. пояснительной записки.

В проекте проведен анализ комплекса лесохозяйственных работ и машин, применяемых для лесного хозяйства. Дано обоснование необходимости создания колесного трактора и пути реализации идеи.

В конструктивной части проекта дано описание конструкции трактора и навесного оборудования, в том числе толкателя и защитного каркаса.

В расчетной части произведен ряд расчетов, в результате которых определена развесовка трактора, мощности двигателя, тяговая характеристика и другие параметры проектируемого трактора. Выполнена проверка прочности элементов захвата.

В эксплуатационной части проекта сформулированы принципы технического обслуживания машин, составлена карта технического обслуживания предлагаемого трактора, и приведены основные отказы гидросистемы трактора и способы их устранения.

Так же в проекте разработаны мероприятия по охране труда. Произведен расчет теплоизоляции кабины, отопления и кондиционера. Уделено внимание пожарной профилактике и охране окружающей среды, а так же работах проводимых М.Ч.С.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1. Общая часть

1.1 Анализ комплекса лесохозяйственных работ и машин, применяемых для этого

1.2 Обоснование необходимости создания колесного трактора

1.3 Критерии целесообразности создания и модернизации машин

1.4 Предприятия-исполнители создания и модернизации

лесохозяйственных машин эксплуатируемых в ЛПК

2. Конструктивная часть

2.1 Техническая характеристика трактора

2.2 Краткое описание конструкции трактора

2.3 Краткое описание дополнительного оборудования трактора

3. Расчетная часть

3.1 Тяговый расчет

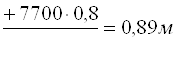

3.1.1 Определение веса трактора

3.1.2 Определение мощности двигателя

3.1.3 Определение потребной мощности двигателя в различных условиях движения

3.1.4 Расчет внешней скоростной характеристики

3.1.5 Расчет тяговой характеристики

3.2 Расчет устойчивости

3.2.1 Определение координат центра тяжести

3.2.2 Определение устойчивости

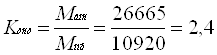

3.2.3 Определение коэффициента устойчивости

3.2.4 Расчет показателей поперечной устойчивости

3.3 Расчет обзорности

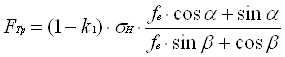

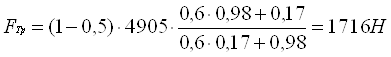

3.4 Расчет на прочность элементов захвата

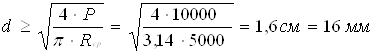

3.4.1 Расчет диаметра кольца подвески

3.4.2 Расчет каната

3.4.3 Проверка на прочность диаметра трубы рамы

4. Эксплуатационная часть

4.1 Техническое обслуживание машины

4.2 Эксплуатационные неисправности колесного трактора

5. Экономическая часть

5.1 Расчет годовой выработки

5.2 Расчет удельных капитальных вложений

5.3 Расчет удельных эксплуатационных затрат

5.3.1. Основная и дополнительная заработная плата рабочих

5.3.2 Расходы на оплату вспомогательных рабочих

5.3.3 Амортизационные отчисления

5.3.4 Затраты на топливо и горюче смазочные материалы

5.3.5 Затраты на текущий ремонт

5.3.6 Затраты на капитальный ремонт

5.3.7 Затраты на прочие расходы

5.3.8 Удельные эксплуатационные затраты

5.4 Определение показателей экономической эффективности

5.4.1 Годовая экономия

5.4.2 Срок окупаемости

5.4.3 Абсолютная экономическая эффективность

5.4.4 Рост производительности труда

5.4.5 Удельная металлоемкость

5.4.6 Удельная энергоемкость

6. Безопасность жизнедеятельности

6.1 Общее положение

6.2 Обеспечение микроклимата

6.2.1 Выбор теплоизоляции кабины

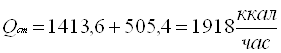

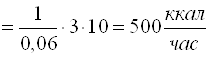

6.2.2 Расчет отопителя

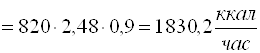

6.2.3 Расчет кондиционера

6.3 Приборы освещения и защитный каркас

6.4 Пожарная профилактика

6.5 Охрана окружающей среды

6.6 Применение трактора в чрезвычайных ситуациях

Литература

Спецификации

Введение

лесохозяйственный машина трактор

Леса России – национальное богатство народа, им принадлежит большая роль развитии экономики, в улучшении условий окружающей среды.

Являясь источником удовлетворения потребности в древесине, они оказывают благоприятное влияние на климат, водообеспечение наших рек, предохраняют почву от ветровой и водяной эрозии. Леса, как источник обогащения атмосферы кислородом и место отдыха населения, выполняют и оздоровительную функцию.

В комплекс работ по лесному хозяйству входит:

· подготовка почвы,

· сбор и обработка лесных семян,

· выращивание посадочного материала в питомниках,

· лесовосстановительные работы на вырубках,

· рубка ухода за лесом,

· лесоосушительная мелиорация,

· строительство дорог в лесу и другие работы.

Наиболее специфическими являются операции рубок ухода.

Перед работниками лесного хозяйства стоит задача дальнейшего повышения уровня механизации трудоемких процессов. Для этого надо совершенствовать существующую технику и ускорить создание новых машин.

Основу технического прогресса составляют тракторы. Характерными особенностями работы машинотракторного парка в лесном хозяйстве являются возможность и необходимость использования тракторов в течение всего года, относительно небольшие площади отдельных участков, большая номенклатура тракторных работ, значительный вес транспортных работ и холостых перегонов.

Поэтому во многих специфических условиях серийные сельскохозяйственные трактора эффективно использовать нельзя. Они имею ряд существенных недостатков.

Необходимо создавать специальные универсальные лесохозяйственные трактора, более надежные и приспособленные для работы в лесу.

1. Общая часть

1.1 Анализ комплекса лесохозяйственных работ и машин, применяемых для этого

В настоящее время уровень механизации работ по лесовосстановлению в целом составляет:

- по подготовке почвы – 93%

- по посадке и посеву лесных культур – 50%

- по уходу за лесными культурами – 59%

На вырубках эти показания уровня механизации работ значительно ниже (до 30%).

Наиболее эффективно задача механизации лесокультурных работ может быть решена путем использования лесохозяйственных тракторов в агрегате с лесозаготовительными машинами и трелевочными тракторами. Для этого на Онежском и Алтайском тракторных заводах разработаны универсальные, гидроуправляемые навесные системы СУН-3 и СЛН-4 к тракторам ТЛТ - 100А, ТДТ-100, ТТ-4м, ЛХТ-100А для навешивания на лесохозяйственные машины.

Для создания и выращивания культур хвойных пород до перевода их в лесопромышленную площадь применяются следующие машины:

а) расчистка полос от порубочных остатков, валежника и пней:

- машина МРП-2 в агрегате с трактором ЛХТ-100А;

- корчеватель КМ-1А с трактором ТЛТ - 100А, КРП-2,5А с трактором ЛХТ-100А, МП-2Б с трактором Т-130, БГ-1.

б) минерализация полос:

- культиватор КДС-1,8с с трактором ЛХТ-100А

- машина фрезерная лесная МЛФ-08

в) посадка лесных культур сенцами и саженцами:

- машина МЛУ-1 с трактором ЛХТ-100А

г) агротехнический уход:

- культиватор КД 11,8 или КЛБ-1,7 с трактором ЛХТ-100А или Беларус-82 д.) лесоводственных уход при осветлении и прочистках:

- механический кусторез-осветлитель КОК-2 с трактором ТЛТ-100, КОН-2,3 РКР-1,5 с трактором Беларус-82, а в рядах кусторезом «Север 3».

е) химический уход:

- агрегат лесной, химический АЛХ-2 с трактором Беларус-82.

Большую роль в системе лесохозяйственного производства играют рубки ухода. Научно- технический поиск в направлении механизации рубок ухода составляет 30% и должен включать следующие мероприятия:

- разработку новых технологий рубок ухода, позволяющих использовать серийно-выпускаемые машины;

- совершенствование серийно-выпускаемых машин с целью сохранения покрова почвы и т.п.

- разработку и внедрение специальных машин и оборудования для рубок ухода в различных направлениях в зависимости от их возраста.

- создание лесного колесного трактора, на базе которого должен быть разработан весь комплекс специализированных машин для рубок ухода.

Рубки ухода имею несколько видов: осветление, прочистка, прореживание, проходимые рубки.

Для механизации различных видов рубок ухода применяются следующие механизмы.

При осветлении уход за молодняком, в большинстве случаев, выполняют с помощью моторизованного инструмента («секор 3н», бензопилы), специальных осветлителей и тракторных кусторезов (КОК 2, КОН 2,3).

При прочистках, как правило, используются трелёвочное приспособление ТПР-1 или навесные приспособления ПТН-0,8, ПТБ-4,5, УТГ-4,8 для безчекерной переливки. Прореживание и проходные рубки проводятся идентичной механизированной технологии, направленную валку деревьев проводят тракторным подтрелевщиком ПДТ-0,3 , а также трелевочной лебедкой ЛТ-400.

1.2 Обоснование необходимости создания колесного трактора

В настоящее время широкое применение сельскохозяйственных колесных тракторов ВТЗ-2048A, ВТЗ-2048A, ЛТЗ-55, Беларус-50, Беларус-80, Беларус-82 показало возможность эффективной работы машины на пневматическом ходу в лесных условиях. Однако, в тоже время, установлено, что компоновка и конструктивное исполнение этих машин в существенной степени ограничивает эффективность их использования в лесном хозяйстве.

Например, в зимний период, в связи с недостаточной проходимостью, коэффициент использования этих тракторов находится в пределах 0,21-0,28. Степень использования колесного трактора в лесном хозяйстве значительно повышается при условии его выполнения в модификациях, удовлетворяющих ряду специальных требований:

- равномерно распределение массы трактора по осям (так у тракторов, применяемых в сельском хозяйстве, 70% массы трактора приходится на заднюю ось, 30% - на переднюю);

- одинаковый (или близкий) диаметр передних и задних колес;

- полный привод ведущих колес с блокировкой;

- повышенная проходимость колесного двигателя;

- защита кабины, дополнительное освещение и ряд других требований.

Проектируемый колесный трактор может быть использован на всех видах лесохозяйственных работ, а именно:

- трелевка деревьев от рубок ухода с применением гидрозахвата или других трелевочных приспособлений;

- посев и уход за лесными культурами;

- выполнение комплекса работ по выращиванию лесного материала в питомниках;

- уничтожение сорняков;

- борьба с вредителями и болезнями леса;

- транспортные, дорожно-ремонтные и другие хозяйственные работы.

Анализ работ по рубкам ухода показал, что механизации этого процесса осуществляется медленно и составляет 30%. Это объясняется отсутствием необходимой энергетической базы.

Все это говорит об универсальном проектируемом тракторе, но, как следует из приведенного выше анализа всего комплекса лесохозяйственных работ, наименьший уровень механизации приходится на рубки ухода; то наиболее целесообразно применение данного трактора именно на рубках ухода в агрегате с трелевочным захватом.

Такой трактор должен быть оборудован следующими приспособлениями, позволяющими его использовать в лесных условиях: защитным каркасом, толкателем, предназначенным для выполнения вспомогательных работ при трелевке, выравнивания деревьев в штабель и подготовка к погрузке на подвижной состав, а также трелевочными приспособлениями.

Наиболее эффективным приспособлением для трелевки деревьев является клещевой гидрозахват в комбинации с лебедкой и щитом для подтрелевки древесины с пасек на волок и для подторцовки комлей деревьев при формировании пачек перед трелевкой.

Такой захват для безчекерной трелевки леса применяется при проведении рубок уход в молодняках.

В настоящее время для тракторов класса 6КН выпускаются захваты УТГ-4,8 и УТБ-0,8 взамен соответственно ПТН-6,8 («муравей) и ПТБ-4,5.

Для тракторов класса 6КН захват УТГ-4,8 тяжеловат (550 кг) по этому показателю он существенно уступает УБТ-0,8 (190 кг). В то же время захват УБТ-0,8 имеет шарнирную подвеску с одной степенью свободы против трех у УТГ-4,8, что является существенным минусом. При такой подвеске на сам захват и навеску трактора передается крутящий момент, вызываемый колебаниями пачки деревьев, что сказывается на надежности и долговечности, как захвата, так и трактора.

Эксплуатация захвата УБТ-0,8 показала, что захват недостаточно надежно зажимает деревья диаметром до 16 и свыше 32см. В процессе трелевки они частью теряются и, кроме того, при работе с деревьями диаметром свыше 32 см. ломается гребенка.

Испытания захвата УТГ-4,8 , проведенные лесной МИС выявил существенный его недостаток: захват практически не в состоянии формировать пачки леса, а если это удается, то при трелевке часть леса из пачки теряется. Причина – неудачно выбранный зубчатый профиль челюстей.

Известен также макетный образец трелевочного захвата ГУЛ-1,9, разработанный Боярской ЛОС Украинской лесохозяйственной Академией. Но как показали исследования, этот образец имеет ряд существенных недостатков и, практически, неработоспособен.

Из изложенного ясно, что задача создания универсального колесного лесохозяйственного трактора, а также более совершенного трелевочного захвата к нему своевременна и актуальна.

Основные параметры трелевочных захватов для тракторов класса тяги 6-14 кН приведены в таблице 1.1.

Таблица 1.1. Параметры трелевочных захватов.

|

Наименование параметров |

Типы захватов | ||

| УБТ – 0,8 | УТГ-4,8 | Разрабат. | |

|

Масса, кг: без лебедки, без щита и лебедки |

550 | 235 | |

| 190 | |||

| 170 | |||

|

Раствор челюстей захвата, м |

1,0 | 0,98 | 1,4 |

|

Площадь захвата, м2 |

- | - | 0,31 |

|

Число степеней свободы подвески |

1 | 3 | 3 |

| Наличие дополнительного оборудования | |||

| Щит | Нет | Есть | Есть |

| Лебедка | нет | нет | есть |

1.3 Критерии целесообразности создания и модернизации машин

Каждая машина, эксплуатируемая в лесном производстве, предназначена для выполнения определенных конкретных функций. При этом машина должна обладать свойствами, каждое из которых характеризуется определенными показателями качества. В общем, виде для машины показатели качества по группам и с примерами приведены в табл. 1.1. В таблице перечислены основные группы показателей качества и наименования показателей для примера в общем виде для машин массового производства, поставляемых на рынок. Каждый показатель качества может служить критерием модернизации машины.

По истечении некоторого периода эксплуатации машины отчетливо проявляются все ее свойства, оцениваемые определенными показателями качества, достоинствами и недостатками по сравнению с показателями, указанными в нормативно-технической документации, а также по сравнению с аналогичными машинами других изготовителей. Из всей совокупности показателей качества машины выделяются важнейшие, к которым относятся показатели назначения (качества функционирования), безопасности (комфортности), экономичности, надежности (безотказности, ремонтопригодности и долговечности), экологичности и другие. В данном дипломном проекте осуществлена компоновка колесного лесохозяйственного трактора с использованием узлов трактора Т-30 и ряда других унифицированных агрегатов.

| Таблица 1.1. | ||

|

ПОКАЗАТЕЛИ КАЧЕСТВА МАШИН - КРИТЕРИИ МОДЕРНИЗАЦИИ |

||

| № |

Показатели качества |

Наименование показателей (примеры) |

| 1 |

Назначения |

Полнота сбора продукции (потери), производительность, повреждение продукта приспособленность к условиям работы и др. |

| 2 | Безопасности | Прочность и надежность изоляции, наличие защитных устройств, время срабатывания защитных устройств, вибрация и др. |

| 3 |

Экологичности |

Воздействие на окружающую среду, содержание вредных примесей, выбрасываемых в окружающую среду, шум. |

| 4 |

Надежности |

Безотказность: наработка на отказ, вероятность безотказной работы. Долговечность: ресурс до ремонта. Ремонтопригодность – трудоемкость ТО и ремонта. |

| 5 | Эргономичности | Приспособленность машины к человеку |

| 6 | Технологичности | Трудоемкость изготовления, ремонта, подготовки производства, подготовки изделия к функционированию. |

| 7 |

Транспортабель- ности |

Продолжительность и трудоемкость транспортирования, показатель использования транспортных средств. |

| 8 |

Стандартизации и унификация И |

Показатели повторяемости, унификации. |

| 9 | Патентно-правовые | Патентная защита, чистота, степень обновления. |

| 10 | Эстетичности |

Показатели цветового колорита, соответствие стилю |

| 11 | Экономические |

Себестоимость изготовления, содержания и эксплуатации |

| 12 | Однородности | В условиях массового (серийного) производства однородность изделий, проб качества продукта |

В данном дипломном проекте осуществлена компоновка колесного лесохозяйственного трактора с использованием узлов трактора Т-30 и ряда других унифицированных агрегатов.

Создаваемая машина должна обладать свойствами, удовлетворяющими требованиям, предъявляемым к лесохозяйственному трактору, каждое из которых характеризуется определенными показателями качества.

Анализ конструкции машины позволяет оценить эти показатели качества.

На рис. 1.1. показано, какие потребительские свойства колесного лесохозяйственного трактора улучшатся в результате предлагаемых конструктивных решений.

1.4 Предприятия-исполнители создания и модернизации лесохозяйственных машин эксплуатируемых в ЛПК

Основными исполнителями создания и модернизации машин, эксплуатируемых в ЛПК, являются:

· разработчик-изготовитель машины,

· владелец машины;

· ремонтно-обслуживающее предприятие.

Разработчик-изготовитель машины принимает решение о создании или конкретном изменении конструкции машины, разрабатывает конструкторскую документацию на изменяемые элементы машины. При необходимости покупает детали, узлы, агрегаты, обеспечивающие повышение качества выпускаемой машины, изготавливает образцы необходимых деталей и испытывает их, внедряет в производство. О принятом решении информирует ремонтные предприятия, дилеров, покупателей и владельцев машин документом под названием "Рекомендации по созданию и модернизации машины. Предложения разработчика-изготовителя". В документе изложены обоснование, условия и эффективность модернизации, технология модернизации, комплект деталей (узлов, агрегатов), цена заменяемых деталей, трудоемкость работ и т.д.

Владелец машины может выполнить работу по модернизации принадлежащей ему машины своими силами и средствами, силами водителя или звена мастеров-наладчиков (ремонтников) своего ремонтного подразделения или исполнителя услуг. Он оплачивает модернизацию и пользуется ее эффектом.

Ремонтно-обслуживающее предприятие участвует в выполнении сложных и ответственных работ по созданию и модернизации на условиях подряда при наличии соответствующего сертификата и лицензии на право выполнения работ.

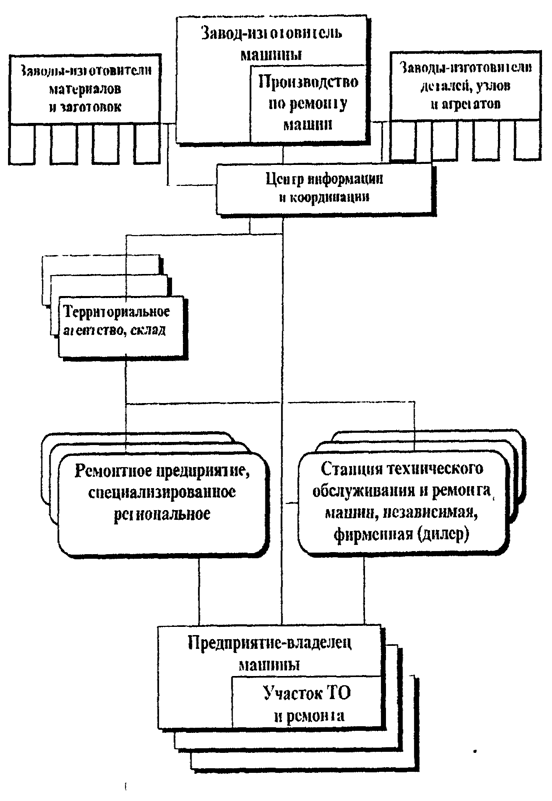

Схема взаимодействия и взаимосвязей участников модернизации представлена на рис.1.2.

Рис. 1.2. Схема связей изготовителя, ремонтно-обслуживающих предприятий и потребителей машины.

2. Конструктивная часть

2.1 Техническая характеристика трактора

· Тяговый класс 0,6 кН

· Мощность двигателя 22,08 кВт

· Скорость движения, км/час:

Передний ход 0,58…26,4

Задний ход 0,58…26,4

· Габаритные размеры, мм:

Длина 4220

Ширина 1575

Высота 2570

· Масса трактора, кН

Собственная 25,8

· Грузоподъемность навесной системы (на оси подвеса), кН 10

· Емкость бака гидросистемы, л 17

· Параметры вала отбора мощности, об/мин:

независимый или I 571

или II 1095

· Продольная база трактора, м 1,76

· Дорожный просвет, м 0,36

· Колея колес, мм 1300

2.2 Краткое описание конструкции трактора

Проектируемый трактор представляет собой тягово-транспортную машину полурамной конструкции с передним расположением двигателя, с четырьмя ведущими колесами, с шинами низкого давления. Диаметр передних колес 950 мм, (8,3-20),а задних 1250 (12,4-28). Для повышения проходимости трактора на колеса могут устанавливаться резинометаллические гусеницы.

Двухцилиндровый дизельный двигатель воздушного охлаждения д-120 мощностью 22,08кВт (30л.с.) при 2000 об/мин коленчатого вала крепится к передней полураме.

Передний ведущий мост крепится к полураме с помощью двух подшипников скольжения, что дает возможность ему качаться относительно полурамы на угол 200. Это позволяет трактору при движении отслеживать рельеф дороги и иметь постоянный контакт с почвой. Передний ведущий мост включается и выключается автоматически при буксовании задних колес более 6 %. Для этого в переднем мосту есть дифференциал в виде обгонной муфты двойного действия храпового шипа, и состоит из корпуса, шлицевой обоймы, крышки и ведомого зубчатого колеса.

Кабина трактора крепится к корпусам силовой передачи, состоящей из корпусов сцепления, редуктора и главной передачи с раздаточной коробкой. Коробка передач позволяет соответственно с главной передачи получить 12 ступеней с реверсом на все передачи.

Привод к ВОМ осуществляется с помощью пары прямозубых шестерен; причем ведущая шестерня расположена на конус переднего вала. Включение ВОМ на длительную работу производится зубчатой муфтой ВОМ двухскоростной n1=571 об/мин, n2=1095 об/мин при номинальных оборотах двигателя.

К корпусу главной передачи с 2-х сторон крепятся рукава, в которых размещаются дисковые тормоза. К рукавам присоединяются корпуса бортовых передач, представляющие собой одноступенчатые редукторы с прямозубыми шестернями, а также планерные редукторы.

К главной передаче

крепится раздаточная коробка, состоящая из пары цилиндрических и конических

шестерен. Привод раздаточной коробки осуществляется от ведомой шестерни главной

передачи. Раздаточная коробка имеет повышающее передаточное отношение ![]() =0,638.

=0,638.

Передача крутящего момента от раздаточной коробки к переднему ведущему мосту осуществляется с помощью вала. К корпусным деталям заднего моста крепится навесная система.

На тракторе установлена трехточечная навесная система, приспособленная для навески машин и оборудования, агрегатируемых с трактором. Для агротирования с рядом лесохозяйственных машин используется двухточечная система. Основными местами для размещения необходимого технологического оборудования являются корпуса главной передачи.

2.3 Краткое описание дополнительного оборудования трактора

Толкатель изготовлен в виде сварной конструкции из листового и профильного проката и состоит из отвала и двух толкающих брусьев, жестко соединенных с отвалом. Для предотвращения попадания за отвал хлыстов деревьев на верхней кромке, кроме отвала, имеются упоры, увеличивающие рабочую зону отвала по высоте. Толкатель крепится к боковым полкам передней полурамы трактора при помощи быстросхемных кронштейнов.

Подъем и опускание отвала производится с помощью гидроцилиндров, установленных спереди на полураме трактора.

Основные параметры отвала:

- ширина отвала – 1500 мм;

- высота без выпусков - 480 мм;

- масса - 170 кг.

Защитный каркас изготовлен в виде сварной конструкции из труб диаметром 34мм и состоит из верхней рамы, вертикальных скоб и защитной сетки на заднем стекле кабины.

Верхняя рама съемная и крепится к верхнему поясу каркаса кабины трактора. По ширине она не выступает за габаритные размеры трактора. Углы рамы имеют закругления. Вертикальные скобы крепятся сваркой верхними концами к углам верхней рамы кабины, нижними разъемными соединениями – к передней полураме трактора.

Защитная сетка установлена на раму заднего окна трактора и крепится болтами к ней.

Для освещения зоны работы в темное время суток сверху под кабиной по периметру установлено 12 фар. Сзади трактора установлен клещевой захват для трелевки пачек. Он снабжен лебедкой для вытаскивания деревьев и щитом. Привод лебедки и клещевого захвата гидравлический, от гидросистемы трактора. При необходимости клещевой захват может быть заменен на другое технологическое оборудование.

3. Расчетная часть

3.1 Тяговый расчет

Целью тягового расчета является определение тягово-сцепных, скоростных и экономических качеств трактора при прямолинейном поступательном движении.

При проведении тягового расчета определяют массу проектируемого трактора и мощность двигателя, характеристику последнего, диапазоны скоростей трактора и соответствующие передаточные числа. В заключение тягового расчета строят тяговые характеристики трактора, оценивающие тягово-сцепных качества трактора.

Обычно тяговый расчет тракторов выполняется в следующем порядке:

а) определяются необходимый вес машины при заданной силе тяги на крюке или весе деревьев;

б) определяют мощность

двигателя ![]() и

производят выбор двигателя;

и

производят выбор двигателя;

в) устанавливают диапазоны изменения передаточных чисел трансмиссии и разбивают его между передачами;

г) строят тяговые и динамические характеристики.

3.1.1 Определение веса трактора

Необходимый вес трактора определяется из условия сцепления с грунтом:

![]() ,

,

где: ![]() - коэффициент,

учитывающий, какая доля веса трактора с приходящимся на него полезным грузом,

нагружает ведущие колеса; в заданных условиях

- коэффициент,

учитывающий, какая доля веса трактора с приходящимся на него полезным грузом,

нагружает ведущие колеса; в заданных условиях ![]() =1,0

=1,0

![]() - коэффициент, показывающий,

какая часть переводимого груза размещается на тракторе, увеличивает его сцепной

вес;

- коэффициент, показывающий,

какая часть переводимого груза размещается на тракторе, увеличивает его сцепной

вес; ![]() =0,3

=0,3

![]() - максимальный вес пачки;

- максимальный вес пачки; ![]() =10 кН

=10 кН

![]() - коэффициент сопротивления

волочению деревьев;

- коэффициент сопротивления

волочению деревьев; ![]() =0,6

=0,6

![]() - коэффициент сопротивления

качению трактора;

- коэффициент сопротивления

качению трактора; ![]() =0,13

=0,13

φ- коэффициент сцепления; φ = 0,5

Все коэффициенты даны для летней лесосеки.

Преобразуя выражение, получим:

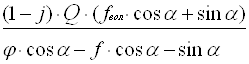

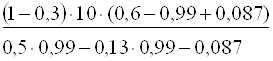

![]()

![]()

![]()

где: ![]() - угол подъема пачки;

- угол подъема пачки; ![]() =50

=50

Подставляя значения в выражение, получим:

![]()

![]() кН.

кН.

Из полученного результата видно, что вес трактора должен быть не менее 16,5кн. Принимаем для расчета вес трактора равным 25,5 кН. Это фактический вес, полученный в дальнейших расчетах.

Тогда необходимая для передвижения порожнего трактора сила тяги будет равна:

![]() ,

,

где: ![]() - суммарный коэффициент

сопротивления движению

- суммарный коэффициент

сопротивления движению

![]()

![]() кH.

кH. ![]()

3.1.2 Определение мощности двигателя

Мощность двигателя определяется по формуле:

![]()

где: ![]() - сила тяги, кН

- сила тяги, кН

![]() - рабочая скорость движения

трактора,

- рабочая скорость движения

трактора, ![]() =5

км/час

=5

км/час

![]() - К.П.Д. трансмиссии,

- К.П.Д. трансмиссии, ![]() =0,83.

=0,83.

![]()

= 9,4 квт.

= 9,4 квт.

Из приведенного расчета видно, что мощность двигателя, установленного на трактор должна быть не менее 9,4 кВт

Принимаем дизельный двигатель Д-120 со следующей технической характеристикой:

- мощность полная - 22,08 кВт (30 л.с.)

- частота вращения коленчатого вала - 2000 об/мин

- число цилиндров - 2

(рядное вертикальное расположение)

- диаметр и ход поршня - 105, 120 мм

- рабочий объем - 2,08 л

- степень сжатия - 16,5

Свободная мощность (12,68 кВт) необходима для перемещения полезной нагрузки и для обеспечения поворота трактора.

3.1.3 Определение потребной мощности двигателя в различных условиях движения

а) В тяжелых дорожных условиях на I передаче.

Максимальная сила тяги на

I передаче ![]() кН

кН

Касательная сила тяги должна быть не менее всех сил сопротивления и не должна превышать силу сцепления с грунтом, т.е.

![]() ;

;

![]() ,

,

где: ![]() - сцепной вес трактора с грузом

- сцепной вес трактора с грузом

![]() кН

кН

φ- коэффициент сцепления; φ =0,46

Коэффициент суммарного сопротивления движению:

![]()

при ![]() =0,2

=0,2

![]() ;

;

![]() =

=![]() кН;

кН;

![]()

![]() кН;

кН;

![]()

![]() кН;

кН;

13,3кН<36,2кН>8,51+4,2=12,71 кН.

Как видно из приведенного

расчета сила тяги ![]() на первой передаче при max подаче топлива гораздо выше

суммарных сил сопротивления, но с другой стороны, она превышает силу сцепления

трактора с грунтом. Это значит, что тракторист во время движения должен

выбирать такой режим работы двигателя, который обеспечивает передвижение

трактора в реальных дорожных условиях без буксования ведущих колес.

на первой передаче при max подаче топлива гораздо выше

суммарных сил сопротивления, но с другой стороны, она превышает силу сцепления

трактора с грунтом. Это значит, что тракторист во время движения должен

выбирать такой режим работы двигателя, который обеспечивает передвижение

трактора в реальных дорожных условиях без буксования ведущих колес.

б) при движении по шоссе

с транспортной скоростью без нагрузки при ![]() =0,015

=0,015 ![]() =0,7.

=0,7.

![]() ;

;

![]() кН;

кН;

![]() кН.

кН.

![]() на XII передаче при скорости движения 26,4 км/час равна

2,9кН, что обеспечивает условия движения

на XII передаче при скорости движения 26,4 км/час равна

2,9кН, что обеспечивает условия движения

![]() >

>![]()

![]()

= 22 кВт

= 22 кВт

Потребная мощность

двигателя будет равна ![]() =22 кВт.

=22 кВт.

Для обеспечения движения трактора в различных дорожных условиях принимаем двенадцитиступенчатую трансмиссию от трактора Т-30А.

Кинематическая схема и параметры трансмиссии приведены в графической части проекта.

3.1.4 Расчет внешней скоростной характеристики

Для расчета внешней скоростной характеристики производим расчет следующих параметров:

А) Радиус динамического колеса

![]()

![]() )

)![]() ; м

; м

где: ![]() - ширина шины в дюймах;

- ширина шины в дюймах;

![]() - диаметр обода в дюймах;

- диаметр обода в дюймах;

![]() - коэффициент деформации шины

- коэффициент деформации шины ![]() =0,95.

=0,95.

![]() 12,4+

12,4+![]() )

)![]() м.

м.

б) Фактор обтекаемости

![]() ;

;

где: ![]() - коэффициент

обтекаемости;

- коэффициент

обтекаемости; ![]()

![]()

![]() - лобовая площадь трактора;

- лобовая площадь трактора; ![]() =3м2 .

=3м2 .

![]()

3.1.5 Расчет тяговой характеристики

Расчет ведем по следующим зависимостям:

а) Силу тяги на крюке (![]() ) для каждого

значения силы тяги

) для каждого

значения силы тяги ![]() по формуле:

по формуле:

![]() ;

;

где: ![]() - сила тяги на крюке;

- сила тяги на крюке;

![]() - вес трактора 25,8 кН;

- вес трактора 25,8 кН;

![]() =0,1;

=0,1;

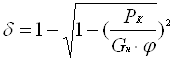

б) Коэффициент буксования

![]() по

формуле:

по

формуле:

где: ![]() - вертикальная нагрузка

на ведущие колеса,

- вертикальная нагрузка

на ведущие колеса, ![]()

![]() =0,7

=0,7

в) Тяговую мощность на крюке по формуле:

![]()

;

;

где: ![]() - действительная

скорости движения трактора (км/час)

- действительная

скорости движения трактора (км/час)

![]() =0,596

=0,596![]() , кВт

, кВт

г) Действительная скорость движения трактора по формуле:

![]() ,

,

где: ![]() - теоретическая

скорость движения трактора.

- теоретическая

скорость движения трактора.

Результаты расчетов сведены в таблицу 3.3.

Таблица 3.1. Параметры трактора при движении на IV-XII передачах.

|

Параметы Передача |

кН |

кН |

км/час |

|

км/час |

кВт |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

IV |

17,9 17,4 16,8 |

15,3 14,8 14,2 |

4,2 4,4 4,6 |

0,89 0,74 0,64 |

0,5 1,14 1,6 |

2,12 4,5 6,3 |

| V |

15,7 15,9 16,1 16,1 16,1 16,0 15,8 15,6 15,2 14,8 14,3 |

13,1 13,3 13,5 13,5 13,5 13,4 13,2 13,0 12,6 12,2 11,7 |

2,8 3,1 3,4 3,6 3,9 4,1 4,4 4,7 4,9 5,2 5,4 |

0,51 0,53 0,55 0,55 0,55 0,54 0,52 0,52 0,46 0,43 0,35 |

1,3 1,4 1,5 1,6 1,7 1,9 2,1 2,3 2,6 3,0 3,5 |

4,7 5,2 5,6 6,0 7,0 7,7 7,9 8,3 9,1 10,2 11,3 |

| VI |

12,5 12,7 12,8 12,9 12,8 12,8 12,6 12,4 12,2 11,8 11,4 |

9,9 10,1 10,2 10,3 10,2 10,2 10,0 9,8 9,6 9,2 8,8 |

3,6 3,9 4,2 4,5 4,9 5,2 5,5 5,8 6,2 6,5 6,8 |

0,28 0,29 0,3 0,3 0,3 0,3 0,28 0,33 0,26 0,24 0,22 |

2,6 2,8 2,9 3,1 3,4 3,6 4,0 4,2 4,6 4,9 5,3 |

7,1 7,8 8,2 8,9 9,6 10,1 11,1 11,4 12,2 12,5 12,9 |

|

VII VII |

11,1 11,3 11,4 11,4 11,4 11,2 11,1 10,8 10,5 10,2 |

8,0 8,7 8,8 8,8 8,8 8,6 8,5 8,2 7,9 7,6 |

4,0 4,4 4,7 5,5 5,8 6,2 6,6 6,9 7,3 7,7 |

0,21 0,22 0,23 0,23 0,23 0,22 0,21 0,2 0,19 0,18 |

3,2 3,4 3,6 4,2 4,5 4,8 5,2 5,5 5,9 6,3 |

7,5 8,2 8,8 10,2 10,9 11,4 12,2 12,5 12,9 13,2 |

| VIII |

9,3 9,5 9,6 9,6 9,6 9,5 9,4 9,3 9,1 8,8 8,5 |

6,7 6,9 7,0 7,0 7,0 6,9 6,8 6,7 6,5 6,2 5,9 |

4,8 5,2 5,7 6,1 6,5 7,0 7,4 7,8 8,3 8,7 9,1 |

0,14 0,15 0,15 0,15 0,15 0,15 0,15 0,14 0,14 0,13 0,12 |

4,1 4,4 4,6 5,2 5,5 5,9 6,3 6,7 7,1 7,6 8,0 |

7,6 8,4 9,3 10,1 10,6 11,3 11,8 12,5 12,8 13,0 13,1 |

| IX |

7,5 7,6 7,7 7,7 7,7 7,6 7,5 7,3 7,1 6,9 |

4,9 5,0 5,1 5,1 5,1 5,0 4,9 4,7 4,5 4,3 |

5,9 6,5 7,0 7,6 8,1 9,2 9,7 10,2 10,8 11,3 |

0,09 0,093 0,096 0,096 0,093 0,09 0,085 0,081 0,081 0,076 |

5,4 5,9 6,3 6,9 7,3 8,3 8,8 9,3 9,9 10,4 |

7,4 8,2 8,9 9,8 10,3 11,5 11,9 12,1 12,3 12,4 |

| X |

6,3 6,3 6,4 6,4 6,4 6,4 6,3 6,2 6,1 5,9 5,7 |

3,7 3,7 3,8 3,8 3,8 3,8 3,7 3,6 3,5 3,3 3,1 |

7,1 7,8 8,4 9,1 9,7 10,4 11,0 11,7 12,3 13,0 13,6 |

0,063 0,063 0,065 0,065 0,065 0,065 0,063 0,061 0,059 0,055 0,051 |

6,7 7,3 7,9 8,5 9,1 9,7 10,3 11,0 11,6 12,3 12,9 |

6,8 7,5 7,7 9,0 9,6 10,2 10,6 11,0 11,3 11,3 11,1 |

| XI |

4,5 4,5 4,6 4,6 4,6 4,5 4,6 4,4 4,3 4,2 4,1 |

1,9 1,9 2,0 2,0 2,0 1,9 1,9 1,8 1,7 1,6 1,5 |

10,0 10,9 11,9 12,8 13,7 14,6 15,5 16,4 17,3 18,2 19,1 |

0,03 0,03 0,033 0,033 0,033 0,03 0,03 0,03 0,029 0,028 0,026 |

9,7 10,6 11,5 12,4 13,2 14,2 15,0 15,9 16,8 17,7 18,6 |

5,1 5,6 6,4 6,9 7,3 7,4 7,9 8,0 7,9 7,8 7,7 |

| XII |

3,1 3,1 3,1 3,2 3,2 3,1 3,1 3,1 3,0 2,9 2,8 |

0,53 0,53 0,53 0,63 0,63 0,53 0,53 0,53 0,43 0,33 0,23 |

14,5 15,8 17,2 18,5 19,8 21,1 22,5 23,5 25,1 26,4 27,7 |

0,015 0,015 0,015 0,016 0,016 0,015 0,015 0,015 0,014 0,013 0,012 |

14,3 15,6 16,9 18,2 19,5 20,8 22,2 23,4 24,7 26,0 27,3 |

2,1 2,3 2,5 3,2 3,4 3,1 3,4 3,4 3,0 2,4 1,7 |

Как видно из таблицы движения трактора при максимальной подаче топлива в заданных условиях обеспечивается на IV-XII передачах колеса начинают буксовать и движение прекращается. Это свидетельствует о том, что тракторист должен выбирать такой режим работы двигателя, который обеспечивает движение в различных условиях дороги без буксования.

По данным таблицы строятся тяговые характеристики в координатах:

по оси абсцисс - ![]()

по оси ординат - ![]() ;

; ![]() ,

, ![]()

3.2 Расчет устойчивости

3.2.1 Определение координат центра тяжести

Определение координат центра тяжести машины является важнейшей ступенью при ее проектировании. Его положение определяет равномерность или неравномерность расположения агрегатов, установленных на основе машины. От положения центра тяжести зависит и распределение нагрузки по осям, а равномерное распределение нагрузки в свою очередь будет влиять на проходимость машины. Так же положение центра тяжести будет определять устойчивость машины.

Для определения центра тяжести машины необходимо знать ряд весовых и линейных параметров, а так же определиться с общей компоновкой машины.

Центр тяжести машины определяется по трем осям X,Y,Z. По оси Y положение центра тяжести можно определить примерно, так как особой роли в данном случае этот параметр не играет.

Из схемы общей компоновки видно, что основные агрегаты расположены на продольной оси трактора, следовательно, исходя из этого, видно, что центр тяжести машины будет находиться на продольной оси машины с незначительным отклонением в ту или иную сторону, по оси X и Z определяем расчетным путем.

При определении центра тяжести за базу отсчета линейных размеров по оси X принимаем ось заднего ведущего моста, и по оси Z опорную поверхность.

Весовые и линейные параметры сведем в таблицу 3.2.

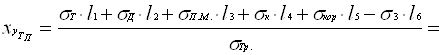

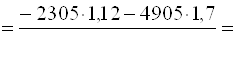

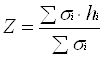

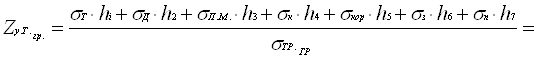

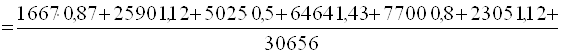

Центр тяжести по оси X определяем по следующей формуле:

; Н

; Н

где: ![]() - сумма произведений от

- сумма произведений от

![]() -х масс

трактора.

-х масс

трактора.

Таблица 3.2. Весовые и линейные параметры узлов трактора.

|

Параметры и его размеры Наименование узла |

Вес, Н |

Расстояние относительно оси заднего ведущего колеса, М |

Расстояние от опорной поверхности, М |

|

|

|

|

|

|

Толкатель Двигатель Передний ведущий мост Кабина Редуктор, КПП, главная передача Захват с лебедкой Среднестатистическая трелюемая пачка комлем |

1667 2590 5025 6464 7700 2305 4905 |

2,67 1,83 1,62 0,96 0,4 -1,12 -1,7 |

0,87 1,12 0,5 1,43 0,8 1,2 0,72 |

|

Трактор без оборудования Трактор с оборудованием Трактор с оборудованием и грузом |

21779 25751 30656 |

- - - |

- - - |

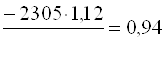

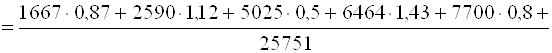

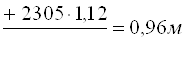

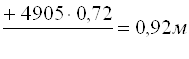

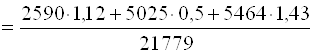

Сначала определяем положение центра тяжести порожнего трактора

=

м

м

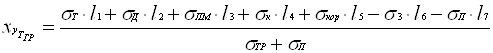

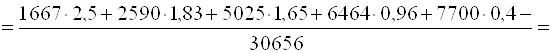

Далее определяем положение центра тяжести трактора с трелюемой пачкой:

=

=

0,52 м

0,52 м

Из расчетов видно, что положение центра тяжести по оси X будет варьироваться в районе межосевого расстояния, т.е. нагрузка распределена по осям относительно равномерно.

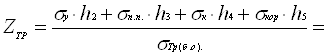

Центр тяжести по оси Z определяем по аналогичной формуле:

где: ![]() - сумма произведений

- сумма произведений ![]() -х масс

трактора на соответствующие расстояния до опорной поверхности.

-х масс

трактора на соответствующие расстояния до опорной поверхности.

![]() - сумма

- сумма ![]() -х масс трактора.

-х масс трактора.

Сначала определяем координату центра тяжести порожнего трактора:

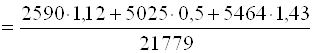

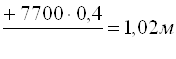

![]()

А затем определяем координату центра тяжести для груженого трактора:

Определяем центр тяжести трактора без навесного оборудования (захват и толкатель)

=

=

3.2.2 Определение устойчивости

Устойчивость машины определяет ее способность противостоять действию сил, вызывающих опрокидывание и сползание. Она является одни из основных качеств машины, определяющее совершенство ее конструкции, безопасность, а в ряде случаев и производительность машины.

Принято различать динамическую и статическую устойчивость; каждая, в свою очередь, подразделяется на продольную и поперечную.

Устойчивость машины под действием сил собственного веса определяет ее собственную устойчивость. Устойчивость машины с учетом ее веса груза определяет его грузовую или рабочую устойчивость.

В расчете предлагается определить грузовую устойчивость. Сначала будем определять коэффициент устойчивости при отрыве захваченной пачки от земли. Далее будем определять коэффициент устойчивости при трелевке деревьев при коэффициенте распределения пачки, равном 0,5 и угле наклона пути 100.

Опрокидывание машины происходит относительно воображаемых неподвижных осей, которые принято называть осями ее продольного и поперечного опрокидывания. Замкнутый контур, образованный осями опрокидывании, называется опорным контуром машины. Конфигурация опорных контуров зависит от кинематических и конструктивных особенностей их ходовых систем.

Принято различать машины с постоянной и переменной структурой опорного контура.

Следует отметить, что из-за деформации колес, упругих элементов подвески и т.п. Машин, машин с постоянной структурой опорного контура практически нет. Однако, с достаточной степенью точности, а в ряде случаев, и для большей надежности расчетов, к этой группе можно отнести колесные машины с жесткой рамой и подрессоренным креплением несбалансированных мостов. У машин этой группы опорный контур образуется осями продольного и поперечного опрокидывании, проходящих у колесных машин через центр площадок контакта передних и задних колес.

В практике отечественного машиностроения для оценки устойчивости машин широко используются коэффициенты устойчивости, величина которых определяется различными соотношениями между восстанавливающим и опрокидывающим моментами.

По уравнению определяется коэффициент устойчивости многих видов машин.

Обычно принимают ![]() =1,15

=1,15![]() 1,7

1,7

3.2.3 Определение коэффициента устойчивости

А) При отрыве пачки от грунта в статике, исходные данные сведены в таблицу 3.3.

Таблица 3.3. Параметры для расчета устойчивости.

| Параметры |

|

|

|

|

|

|

|

|

| Размерность | Н | Н | Н | Н | М | М | М | М |

| Величина | 1667 | 21779 | 2305 | 4905 | 2,67 | 1,02 | -1,12 | -1,7 |

Исходя из расположения сил на расчетной схеме 2, составим уравнение моментов относительно т. А.

![]()

![]()

![]()

![]()

Определяем коэффициент устойчивости

Условие устойчивости выполнено.

Б) При движении машины на подъем с углом 100 с пачкой деревьев в полунагруженном состоянии (схема 3).

Исходные данные сведены в таблицу 3.4.

Таблица 3.4. Данные для расчета устойчивости.

| Параметры |

|

|

|

|

|

|

|

| Размерность | Н | Н | Н | Н | М | М | М |

| Величина | 1667 | 21779 | 2305 | 4905 | 2,67 | 1,02 | -1,12 |

|

|

|

|

|

|

|

|

| М | М | М | М | М | гр. | гр. |

| -1,7 | 0,87 | 0,89 | 1,2 | 0,72 | 10 | 10 |

В соответствии со схемой 3 составляем уравнение моментов.

![]()

![]()

![]()

где: ![]() - усилие волочения

пачки, Н

- усилие волочения

пачки, Н

![]() - угол наклона тягового усилия,

гр.

- угол наклона тягового усилия,

гр.

; Н

; Н

где: ![]() - коэффициент

распределения веса пачки деревьев

- коэффициент

распределения веса пачки деревьев

![]() - коэффициент сопротивления

волочению пачки, принимаем

- коэффициент сопротивления

волочению пачки, принимаем

![]() =0,5;

=0,5; ![]() =0,6;

=0,6; ![]() =100

=100

![]()

![]()

![]()

=18021 НМ

Полученный результат удовлетворяет требованию устойчивости.

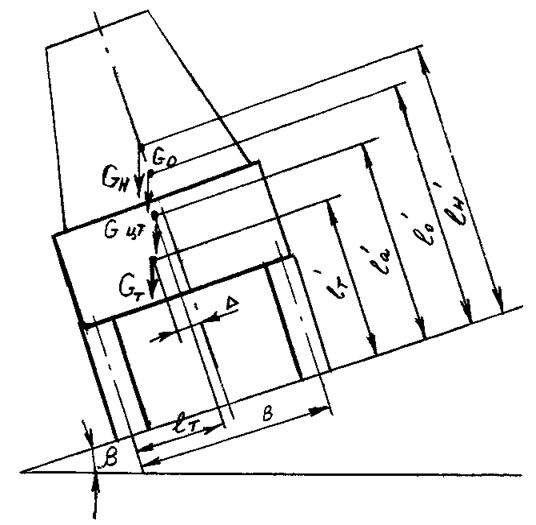

3.2.4 Расчет показателей поперечной устойчивости

Исходные данные:

![]() Н - масса трактора;

Н - масса трактора;

![]() Н - масса оборудования;

Н - масса оборудования;

![]() Н - масса полезной нагрузки;

Н - масса полезной нагрузки;

![]() = 1,3 м - колея трактора;

= 1,3 м - колея трактора;

![]() = 0,89 Н - координата центра

тяжести трактора относительно опорной поверхности;

= 0,89 Н - координата центра

тяжести трактора относительно опорной поверхности;

![]() = 0,72 Н - координата центра

тяжести нагрузки относительно опорной поверхности;

= 0,72 Н - координата центра

тяжести нагрузки относительно опорной поверхности;

![]() - координата центра тяжести

оборудования относительно опорной поверхности.

- координата центра тяжести

оборудования относительно опорной поверхности.

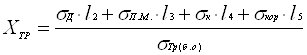

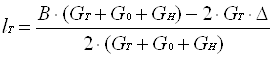

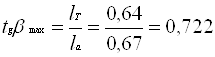

Схема к расчету приведена на рис. 3.1.

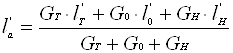

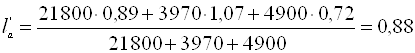

Координата центра тяжести системы относительно опорной поверхности:

; М

; М

М

М

Рис. 3.1. Схема к расчету поперечной устойчивости трактора с трелевочным оборудованием и нагрузкой.

Координата центра тяжести агрегата в поперечной плоскости относительно левого по ходу колеса:

; М

; М

где: ![]() =0,02м - смещение

координаты центра тяжести трактора (поперечное) влево по ходу от оси.

=0,02м - смещение

координаты центра тяжести трактора (поперечное) влево по ходу от оси.

М.

М.

Предельный угол наклона агрегата влево по ходу движения составит:

;

; ![]() =36,50

=36,50

3.3 Расчет обзорности

При управлении трактором из кабины на оператора воздействуют вредные факторы, влияние которых может быть уменьшено путем обеспечения обзорности основных функциональных зон и объектов при наиболее удобной рабочей позе.

Оценочным показателем обзорности является угол обзора функциональных зон и объектов наблюдения, который соизмеряется с важнейшим психофизиологическим показателем – углом зрения оператора при его удобной позе.

Угол обзора не должен превышать предельных угол зрения оператора. Известны следующие методы оценки обзорности: светотеневой, линейной перспективы, графический.

Большинство недостатков перечисленных методов можно избежать, проведя для оценки обзорности построение кукольной панорамы, панорамы на внутренней поверхности сферы, в центре которой находятся глаза оператора, и достроенной с углом возможного поворота головы вправо и влево на 900 и 1800.

Координаты точек при этом

задаются двумя условиями: величинами ![]() и

и ![]() .

.

Тогда на координатной сетке горизонтальные X и Y и вертикальные Z отображаются в виде кривых. Для построения обзорности с помощью этой сетки предварительно выявляют условные координаты точек поверхностей, находящихся в поле зрения оператора. Для этого наблюдения из ортогональных проекций помещаются внутри окружности, центром которой является точка расположения глаз оператора, сидящего в кабине. Эта точка является началом отсчета и началом координат. В рабочей позе «сидя» в соответствии со стандартом НСО5721 она расположена на 750мм выше и 150мм впереди точки отсчета сидения (ТОС), установленного в среднее положение (средняя высота ТОС 425).

Таким образом, этот метод позволяет получить (вычертить) уже на этапе проектирования ту картинку, которую увидит оператор из кабины реальной изготовленной в металле кабины машины.

Предельные величины углов зрения оператора занесены в таблицу 3.5.

Таблица 3.5. Предельные величины углов зрения оператора.

|

Углы зрения оператора |

В вертикальной плоскости |

В горизонтальной 2 |

|

|

Вверх + |

Вниз - |

||

| Оптимальный | 0 | 30 | 30 |

| Допускаемый | 20 | 40 | 60 |

|

Предельный (с наклоном головы) |

60 (90) | 75 (105) | 120 |

Требование к обзорности лесных машин по ГОСТ 22-1296-79 приведены в таблице 3.6.

Таблица 3.6. Нормативные требования обзорности.

| Вид оборудования |

Угол обзора в плоскости, град |

Наибольший радиус непрос- матриваемой зоны, М |

|

| Вертикальный | Горизонтальный | ||

| Лесозаготови-тельные машины |

В зависимости от технического назначения |

1700-1200 |

2,5 |

Результат расчета обзорности трактора приведены в таблице 3.7.

Таблица 3.7. Результаты расчета обзорности.

|

Углы зрения оператора |

Вверх + |

Вниз - |

В горизонтальной плоскости 2 |

2 max |

| Вперед |

100 |

380 |

600 |

2000 |

| Назад |

140 |

550 |

1000 |

- |

Кабина трактора обладает хорошей обзорностью рабочей зоны.

3.4 Расчет на прочность элементов захвата

Целью расчета на прочность является получение гарантии, что за время эксплуатации детали не наступит ни одного недопустимого предельного состояния.

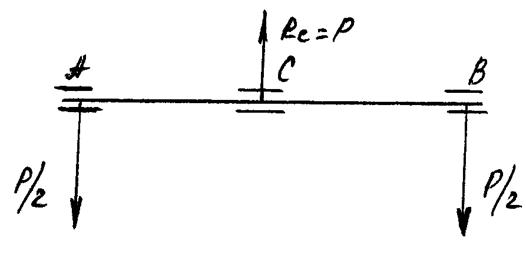

3.4.1 Расчет диаметра пальца подвески захвата к раме

Расчетная схема показана на рис. 3.2.

Рис. 3.2. Расчетная схема для определения диаметра пальца подвески захвата к раме.

Тогда предельная сила на срез равна:

; Н

; Н

где: ![]() =

=![]() - средняя текучести материала.

- средняя текучести материала.

![]() =5000 Н/см2

=5000 Н/см2

Примем в качестве

срезающей силы ![]() грузоподъемность навесной системы 10

кН.

грузоподъемность навесной системы 10

кН.

Тогда

Для обеспечения задела прочности с учетом возможных динамических нагрузок принимаем диаметр пальца d=25 мм.

3.4.2 Расчет канала для трелевочной лебедки

Принимаем коэффициент

запаса прочности ![]() =4.

=4.

Определяем максимально-действующую

нагрузку в канате ![]() и находим разрывное усилие.

и находим разрывное усилие.

![]()

![]() =

=![]()

где: ![]() - максимальный вес

подтрелевываемой пачки,

- максимальный вес

подтрелевываемой пачки, ![]() =10 кН

=10 кН

![]() - коэффициент сопротивления

волочению,

- коэффициент сопротивления

волочению, ![]() =0,6

=0,6

![]() =

=![]() кН

кН

![]() кН

кН

По ГОСТ 3070-74 выбираем канат диаметром 8,1 мм:

![]()

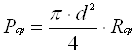

3.4.3 Проверка на прочность диаметра трубы рамы

Наибольшее напряжение ![]() от изгиба в

опасном сечении определяют по формуле:

от изгиба в

опасном сечении определяют по формуле:

;

;

где: ![]() ;

;

![]() - внутренний диаметр трубы;

- внутренний диаметр трубы; ![]() =50 мм;

=50 мм;

![]() - наружный диаметр трубы,

- наружный диаметр трубы, ![]() =60 мм;

=60 мм;

![]() - изгибающий момент.

- изгибающий момент.

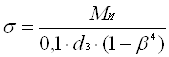

Рассматриваем балку до опасного сечении, как жесткий брус с одним жесткозакрепленным концом, который имеет прямолинейный и криволинейный участок радиуса.

R = 29 см; φ = 750.

Расчетная схема будет иметь вид:

Рис. 3.3. Расчетная схема балки.

![]() кН

кН

где: ![]() - коэффициент

распределения веса пачки,

- коэффициент

распределения веса пачки, ![]() =0,5;

=0,5;

![]() - вес пачки,

- вес пачки, ![]() =10 кН;

=10 кН;

![]() - вес клещей захвата,

- вес клещей захвата, ![]() =1 кН.

=1 кН.

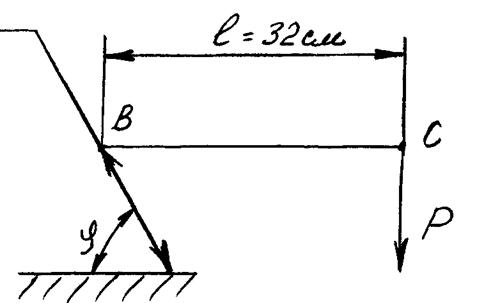

![]()

![]()

![]()

Изгибающий момент на одну трубу:

![]()

Н/см2

Н/см2

Допускаемое напряжение для Сталь 35

![]() Н/см2

Н/см2

![]() - условие соблюдено.

- условие соблюдено.

4. Эксплутационная часть

4.1 Техническое обслуживание машины

Техническое обслуживание машины представляет собой комплекс технических мероприятий, направленных на создание благоприятных условий работы деталей, своевременное предупреждение неисправностей и выявление возникающих дефектов. Техническое обслуживание способствует продлению межремонтного периода и общего срока службы машины, сокращению простоев из-за технической неисправности, а следовательно, повышению производительности машины.

Техническое обслуживание является планово-предупредительным и должно выполняться в сроки, указанные в «Инструкции по обслуживанию машины». Процесс технического обслуживания и ремонта в лесозаготовительных предприятиях ввиду малочисленности парка машин целесообразно организовывать методом универсальных постов.

Периодичность обслуживания машины проводится на открытом воздухе или в помещении. Техническое обслуживание №3 рекомендуется проводить в помещении размером не менее 7х15 м. Техническое обслуживание машины целесообразно производить специализированными бригадами технического обслуживания с участием тракториста-машиниста, под наблюдением бригадира-механика, с использованием машин техобслуживания СРПМ-3А и ЛВ-8А.

Выполнение ежесменного технического обслуживания является обязательным и специально не планируется. Периодическое техническое обслуживание подразделяется на три вида: ТО-1; ТО-2 и ТО-3, которые различаются между собой объемом и составом работы. ТО-1 проводится через каждые 60 ч работы, ТО-2 – через каждые 240ч работы, ТО-3- через каждые 960ч работы машины.

Техническое обслуживание производится, как правило, без разборки сборочных единиц и замены деталей. Поэтому время на производство ремонтных работ, при совмещении их с техническим обслуживанием, в планируемое время для производства обслуживания входить не должно. Сокращение объема обязательного технического обслуживания для производства ремонтных и других работ не допускается.

Перечень основных обязательных мероприятий, которые необходимо выполнить при ежесменном техническом обслуживании:

Проверить:

- крепление сборочных единиц;

- наличие течи и уровень масла;

- давление воздуха в шинах;

- неисправность рабочих органов на холостом ходу.

Осуществляя техническое обслуживание №1, необходимо:

- выполнить ежесменное техническое обслуживание;

- смазать игольчатые подшипники карданов;

- отрегулировать настройку предохранительных и перепускных клапанов;

- смазать подшипники поворотных цапф.

При проведении технического обслуживания №2, необходимо:

- выполнить техническое обслуживание №1;

- смазать шлицы карданных валов;

- проверить уровень масла в конечных передачах, корпусе трансмиссии, главных передачах;

- смазать втулки, наконечники тяг рулевого управления, проверить люфт;

Проверить:

- вентилятор маслоохладителя;

- нейтральное положение золотников распределителей;

- отрегулировать тормоза колес и их привод;

- промыть элементы гидросистемы.

При проведении технического обслуживания №3, необходимо:

- выполнить техническое обслуживание №2;

- заменить масло в агрегатах трансмиссии;

- проверить работу рабочих органов под нагрузкой;

- промыть бак и заменить масло в гидросистеме;

- переставить колеса;

- отрегулировать зазор в подшипниках передних колес.

4.2 Эксплуатационные неисправности колесного трактора

Во время эксплуатации трактора могут возникнуть различные неисправности вследствие износа деталей, нарушение регулировок механизмов или несвоевременного проведения технического обслуживания.

Неисправности в работе трактора могут быть вызваны также условиями эксплуатации.

Обнаруженные неисправности должны быть устранены. Одной из часто выходящей из строя системой является гидравлическая система трактора.

В таблице 4.1. приведены основные неисправности гидравлической системы трактора и способы их устранения.

Таблица 4.1. Неисправности гидросистемы колесного трактора.

| Неисправность | Метод устранения |

|

1. Течь масла в соединениях: - трубопроводов; - секций распределителей |

- затянуть соединения; - заменить уплотнения |

| 2. Большое усилие на рулевом колесе |

- довести уровень масла в баке до нормы; - проверить давление на входе в гидроусилитель; заменить кольца поршня гидроусилителя. |

|

3. Масло с пеной выбрасывается через сапун бака |

- довести уровень масла до нормы; - устранить негерметичность в соединениях |

|

4. Течь масла по штоку гидроагрегатов |

- заменить манжетные уплотнения |

|

4. Технологическое оборудование не работает |

- довести уровень масла до нормы; - промыть и отрегулировать предохранительных и перепускной клапан; - отрегулировать или заменить насос |

|

5. Замедленное движение рабочих органов |

- устранить подсос воздуха в системе; - довести уровень масла до нормы; -отрегулировать перепускной клапан |

|

7. Заедание золотников распределителя |

- отрегулировать давление: а) предохранительного клапана; б) автоматики золотника - промыть фильтр золотника |

|

8. Рычаг распределителя не фиксируется |

- отрегулировать давление пружины автомата золотника |

| 9. Перегрев масла в масляном баке гидросистемы |

- отрегулировать технологическое оборудование; - прочистить засоренные участки трубопроводов, заменить смятые участки. |

| 10. Нет давления в главной масляно магистрали |

- прочистить регулятор давления; - проверить масляный насос. |

5. Экономическая часть

В лесохозяйственном производстве при выращивании высокопродуктивных лесных насаждений наиболее важным и сложным мероприятием являются рубки ухода в молодняках, в частности, трелевка древесины в рубках ухода.

В настоящее время технология прочисток и прореживаний основана на ручном труде. На трелевке древесины широко применяются гужевые средства и оборудованные трелевочными приспособлениями, сельскохозяйственные тракторы Беларус -80, Беларус -82, ЛТЗ-40А.

Координальное решение вопроса о повышении производительности труда может быть достигнуто путем создания принципиально новых лесохозяйственных тракторов.

Перспективными для механизации рубок ухода является легкий лесохозяйственный трактор на колесном ходу высокой проходимости, который на трелевке может эффективно заменить гужевые средства и сельскохозяйственные тракторы, имеющие для работы в лесу много недостатков:

- недостаточную проходимость;

- низкий клиренс;

- неудачную для установки трелевочного оборудования развесовку и т.д.

Настоящий расчет произведен по результатам хронометражных наблюдений и данным учета работы опытных образцов тракторов на трелевке древесины.

Базой для сравнения принят наиболее распространенный на трелевке трелевочный трактор ТТР-401М предназначенный для сбора сортиментов, хлыстов и деревьев, а также для штабелирования сортиментов. Выполнен он на базе лесохозяйственного трактора «Беларус Л-82.2», снабженный трелевочным оборудованием. Его сменная производительность по данным ВНИИЛМ составляет 21 м3 при расстоянии трелевки 250-300 м.

5.1 Расчет годовой выработки

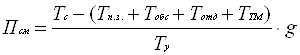

Сменная производительность трактора на трелевке деревьев определяется по формуле:

м3/см

м3/см

где: ![]() - продолжительность

рабочей смены;

- продолжительность

рабочей смены;

![]() = 480 мин;

= 480 мин;

![]() - затраты времени на выполнение

подготовительно-заключительных работ;

- затраты времени на выполнение

подготовительно-заключительных работ;

![]() = 50 мин;

= 50 мин;

![]() - время на техническое

обслуживание;

- время на техническое

обслуживание;

![]() = 30 мин;

= 30 мин;

![]() - время отдыха в течение

смены;

- время отдыха в течение

смены;

![]() = 25 мин;

= 25 мин;

![]() - продолжительность

организационно-технических мероприятий;

- продолжительность

организационно-технических мероприятий;

![]() = 30 мин;

= 30 мин;

![]() - средний объем трелюемой

пачки;

- средний объем трелюемой

пачки;

![]() = 1м3.

= 1м3.

![]() - время цикла на трелевку одной

пачки; определяется по формуле:

- время цикла на трелевку одной

пачки; определяется по формуле:

![]() =

= ; мин

; мин

где: ![]() - суммарное время

простоя трактора при погрузке и разгрузке4

- суммарное время

простоя трактора при погрузке и разгрузке4

![]() = 9 мин;

= 9 мин;

![]() - среднее расстояние трелевки;

- среднее расстояние трелевки;

![]() = 250 м;

= 250 м;

![]() - средняя скорость пробега

трактора в грузовом и порожнем состоянии.

- средняя скорость пробега

трактора в грузовом и порожнем состоянии.

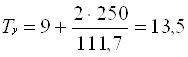

![]()

км/ч=111,7 м/мин

км/ч=111,7 м/мин

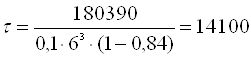

мин

мин

м3/см

м3/см

Сменная производительность базового варианта по фактическим данным – 21 м3/см.

Годовая выработка для базовой и новой машины определяется по формуле:

![]() м2/год;

м2/год;

где: ![]() - коэффициент,

учитывающий выходные и праздничные дни;

- коэффициент,

учитывающий выходные и праздничные дни;

![]() =0,835;

=0,835;

![]() - коэффициент технического

использования;

- коэффициент технического

использования; ![]() =0,85;

=0,85;

![]() - коэффициент, учитывающий

время простоев по метеорологическим условиям;

- коэффициент, учитывающий

время простоев по метеорологическим условиям; ![]() =0,9

=0,9

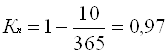

![]() =1-

=1-![]() ;

;

![]() =10 дней в году;

=10 дней в году;

;

;

![]() - коэффициент, учитывающий

простои по организационным причинам;

- коэффициент, учитывающий

простои по организационным причинам; ![]() =0,97;

=0,97;

![]() - коэффициент сменности;

- коэффициент сменности; ![]() =1,0.

=1,0.

Годовая выработка на базовый трактор:

![]() м3

м3

Годовая выработка проектируемого трактора:

![]() м3

м3

5.2 Расчет удельных капитальных вложений

Капитальные вложения в проектируемую технику или оборудование определяют расчетным путем по балансовой стоимости техники.

![]() .

.

где: ![]() - цена оборудования в

руб.

- цена оборудования в

руб.

![]() - транспортные затраты на

доставку оборудования от поставщика до предприятия в руб.

- транспортные затраты на

доставку оборудования от поставщика до предприятия в руб.

![]() - затраты на монтаж в руб.

- затраты на монтаж в руб.

![]() - расходы, связанные с доводкой

оборудования до эксплуатационного состояния и освоением в руб.( 3% от цены)

- расходы, связанные с доводкой

оборудования до эксплуатационного состояния и освоением в руб.( 3% от цены)

Затраты на доставку оборудования и монтаж принимаем в размере 5%.

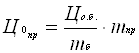

Оптовая цена ТТР-401М – 1036000руб. Ориентировочная цена проектируемого трактора:

; руб.

; руб.

где: ![]() - оптовая цена базового

трактора;

- оптовая цена базового

трактора;

![]() - вес базового трактора;

- вес базового трактора;

![]() - вес проектируемого трактора.

- вес проектируемого трактора.

руб.

руб.

![]() руб.

руб.

![]() руб.

руб.

Удельные капитальные вложения рассчитываются путем деления общей суммы капитальных вложений, приходящихся на единицу техники на его годовую производительность.

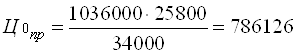

; руб/м3

; руб/м3

Для базового трактора

руб/м3

руб/м3

Для проектируемого трактора:

руб/м3

руб/м3

5.3 Расчет удельных эксплуатационных затрат

Эксплуатационные затраты

(![]() ) могут

складываться из следующих видов затрат:

) могут

складываться из следующих видов затрат:

![]()

где: ![]() - расходы на оплату

труда основных производственных рабочих, руб;

- расходы на оплату

труда основных производственных рабочих, руб;

![]() - расходы на оплату труда

вспомогательных рабочих, руб.;

- расходы на оплату труда

вспомогательных рабочих, руб.;

![]() - затраты на горючесмазочные

материалы;

- затраты на горючесмазочные

материалы;

![]() - затраты на текущий ремонт;

- затраты на текущий ремонт;

![]() - отчисления на капитальный

ремонт;

- отчисления на капитальный

ремонт;

![]() - амортизационные отчисления на

реновацию, руб.;

- амортизационные отчисления на

реновацию, руб.;

![]() - прочие производственные

затраты.

- прочие производственные

затраты.

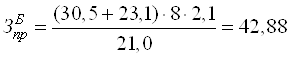

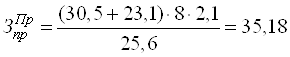

5.3.1 Основная и дополнительная заработная плата рабочих

![]()

; руб/м3

; руб/м3

где: ![]() - часовая тарифная

ставка 30,5руб.

- часовая тарифная

ставка 30,5руб.

![]() - принятая

продолжительность рабочей смены;

- принятая

продолжительность рабочей смены; ![]() =8ч

=8ч

![]() - сменная

производительность оборудования, м3

- сменная

производительность оборудования, м3

![]() - коэффициент, учитывающий

все начисления;

- коэффициент, учитывающий

все начисления; ![]() =2,1.

=2,1.

Для базового трактора:

руб/м3

руб/м3

Для проектируемого трактора:

руб/м3

руб/м3

5.3.2 Расходы на оплату вспомогательных рабочих

Данные взяты из таблицы приложения в методических указаниях.

![]() руб/м3

руб/м3

![]() руб/м3

руб/м3

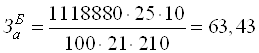

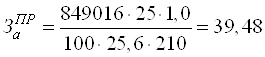

5.3.3 Амортизационные отчисления

; руб/м3

; руб/м3

где: ![]() - норма амортизации на

реновацию, составляет 25%;

- норма амортизации на

реновацию, составляет 25%;

![]() - коэффициент, учитывающий влияние

сменности работы;

- коэффициент, учитывающий влияние

сменности работы; ![]() =1,0;

=1,0;

![]() - капитальные вложения;

- капитальные вложения;

![]() - количество смен

используемого оборудования в году – 210 смен.

- количество смен

используемого оборудования в году – 210 смен.

Для базового трактора:

; руб/м3.

; руб/м3.

Для проектируемого трактора:

; руб/м3.

; руб/м3.

5.3.4 Затраты на топливо и горючесмазочные материалы

Расход дизельного топлива при работе трактора на трелевке (РТ.Т) определяется по формуле:

![]() ; кг/м3;

; кг/м3;

где: ![]() - норма расхода

дизельного топлива для работы трактора на трелевке леса, кг/м3;

- норма расхода

дизельного топлива для работы трактора на трелевке леса, кг/м3;

![]() кг/м3 км – для

базового трактора;

кг/м3 км – для

базового трактора;

![]() кг/м3 км – для

проектируемого трактора;

кг/м3 км – для

проектируемого трактора;

![]() - коэффициент,

учитывающий повышение расхода дизельного топлива на 1м3 стрелеванного

леса;

- коэффициент,

учитывающий повышение расхода дизельного топлива на 1м3 стрелеванного

леса; ![]() =1,1

кг/м3.

=1,1

кг/м3.

![]() - среднее расстояние трелевки, км;

- среднее расстояние трелевки, км;

![]() =250м=0,25 км;

=250м=0,25 км;

![]() - норма расхода дизельного

топлива для работы трактора на чокеровке, подборе и отцепке хлыстов, кг/м3;

- норма расхода дизельного

топлива для работы трактора на чокеровке, подборе и отцепке хлыстов, кг/м3;

![]() =0,12 кг/м3.

=0,12 кг/м3.

![]() кг/м3;

кг/м3;

![]() кг/м3.

кг/м3.

Расход смазочных масел ![]() также зависит

от расхода дизельного топлива и определяется по формуле:

также зависит

от расхода дизельного топлива и определяется по формуле:

![]()

; кг/м3

; кг/м3

где: ![]() - норма расхода

смазочных масел в % от расхода дизельного топлива. Из методических указаний

- норма расхода

смазочных масел в % от расхода дизельного топлива. Из методических указаний ![]() = 8 %.

= 8 %.

кг/м3 ;

кг/м3 ;

кг/м3.

кг/м3.

Общие затраты на топливо для трелевочных тракторов:

![]() ; руб/м3

; руб/м3

Для базового трактора:

![]() руб/м3

руб/м3

Для проектируемого трактора:

![]() руб/м3

руб/м3

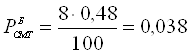

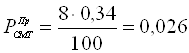

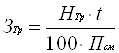

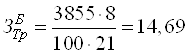

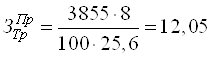

5.3.5 Затраты на текущий ремонт

где: ![]() - норматив денежных

затрат по техническому уходу и текущему ремонту на 100ч работы лесосечной

техники.

- норматив денежных

затрат по техническому уходу и текущему ремонту на 100ч работы лесосечной

техники.

![]() =3855 руб/100ч.

=3855 руб/100ч.

Для базового трактора:

руб/м3.

руб/м3.

Для проектируемого трактора:

руб/м3.

руб/м3.

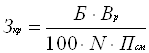

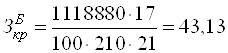

5.3.6 Затраты на капитальный ремонт лесосечной техники:

; руб/м3

; руб/м3

где: ![]() - величина отчислений на

капитальный ремонт техники в % от ее балансовой стоимости для лесосечной

техники;

- величина отчислений на

капитальный ремонт техники в % от ее балансовой стоимости для лесосечной

техники; ![]() =17%.

=17%.

Для базового трактора

руб/м3

руб/м3

Для проектируемого трактора

руб/м3

руб/м3

5.3.7 Затраты на прочие расходы принимаются в размере 5% от суммы всех затрат по содержанию техники

![]() ; руб/м3

; руб/м3

Для базового трактора

![]() руб/м3

руб/м3

![]() руб/м3

руб/м3

5.3.8 Удельные эксплуатационные затраты базового трактора

Находим сумму всех затрат

![]() руб/м3

руб/м3

Проектируемого трактора

![]() руб/м3

руб/м3

5.4 Определение показателей экономической эффективности

5.4.1 Годовая экономия

![]() ;

;

где: ![]() - годовой объем работ,

выполняемый новой техникой.

- годовой объем работ,

выполняемый новой техникой.

![]() руб

руб

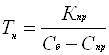

5.4.2 Срок окупаемости капитальных вложений

; лет

; лет

где: К – удельные капитальные вложения в новую технику, руб.

лет.

лет.

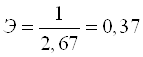

5.4.3 Абсолютная экономическая эффективность

; руб/руб

; руб/руб

руб/руб

руб/руб

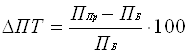

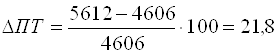

5.4.4 Рост производительности труда

где: ![]() ,

, ![]() - соответственно

производительность труда одного рабочего по проектируемому и базовому варианту.

- соответственно

производительность труда одного рабочего по проектируемому и базовому варианту.

;

;

где: ![]() - годовой объем

производства, м3

- годовой объем

производства, м3

![]() - количество рабочих;

- количество рабочих; ![]() =2.

=2.

![]() м3

м3 ![]() =4606 м3

=4606 м3

%

%

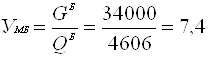

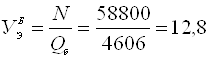

5.4.5 Удельная металлоемкость продукции

при использовании базового трактора

Н/м3

Н/м3

при использовании проектируемого трактора

Н/м3

Н/м3

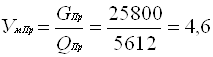

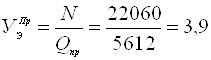

5.4.6 Удельная энергоемкость

Базового трактора

Вт/м3

Вт/м3

Проектируемого трактора

Вт/м3

Вт/м3

Все данные сводим в таблицу 5.1.

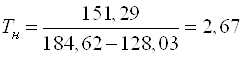

Таблица 5.1. Основные показатели экономической эффективности.

| Наименование показателей |

Единицы измерения |

Базовый ТТР-401М |

Проектируемый |

| Годовая выработка |

М3 |

4606 | 5612 |

| Сменная выработка |

М3 |

21 | 25,6 |

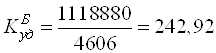

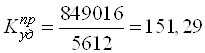

| Удельные капитальные вложения |

руб/ М3 |

242,92 | 151,29 |

|

Удельные эксплуатационные затраты |

руб/ М3 |

184,62 | 128,03 |

|

Годовая экономия от снижения энергозатрат |

руб | – | 317583 |

|

Срок окупаемости капитальных вложений |

лет | – | 2,67 |

|

Абсолютная экономическая эффективность |

руб/ руб | – | 0,37 |

|

Рост производительности труда |

% | – | 21,8 |

| Удельная металлоемкость |

Н/м3 |

7,4 | 4,6 |

| Удельная энергоемкость |

Вт/м3 |

12,8 | 3,9 |

6. Безопасность жизнедеятельности

6.1 Общее положение

Совершенствование техники и технологии, развитие механизации и автоматизации создает большие резервы для улучшения условий труда рабочих и удаление из производственных процессов ручного труда. Мероприятия по охране труда являются составной частью развития передового хозяйства нашей страны.

Правильная организация работы по охране труда имеет первостепенное значение в работе с машинами и оборудованием в процессе их обслуживания и эксплуатации; мероприятия по охране труда позволяют повысить производительность и эффективность производства и устранить причины возникновения профессиональных заболеваний и несчастных случаев на производстве.

6.2 Обеспечение микроклимата

Работа оператора

лесохозяйственной машины по данным лаборатории охраны труда относится к средней

категории работ. При этих работах затраты энергии около 170 ккал (![]() Вт).

Количество выделенного оператором тепла зависит от целого ряда факторов

физического и психологического напряжения, состояния здоровья человека,

положения тела, температуры, влажности воздуха и др. Особую заметную роль

играет микроклимат кабины. Для создания нормальных и комфортабельных условий

труда необходимо, чтобы температура, скорость движения воздуха, влажность

воздуха находились в определенных состояниях.

Вт).

Количество выделенного оператором тепла зависит от целого ряда факторов

физического и психологического напряжения, состояния здоровья человека,

положения тела, температуры, влажности воздуха и др. Особую заметную роль

играет микроклимат кабины. Для создания нормальных и комфортабельных условий

труда необходимо, чтобы температура, скорость движения воздуха, влажность

воздуха находились в определенных состояниях.

Воздух, как среда, окружающая атмосфера, должен отводить выделенное организмом тепло. В прошивном случае нарушается терморегуляция организма, что ведет к понижению работоспособности организма и снижению производительности труда. По ГОСТ 12.2.097-83 ССБТ «Тракторы промышленные. Требования безопасности» наиболее благоприятными для организма условиями будут: влажность воздуха 40-60% при температуре 14-28 0С.

Для обеспечения этой влажности и температуры определим необходимую толщину теплоизолирующих конструкций кабины и выберем агрегаты для микроклимата.

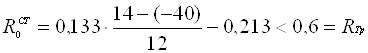

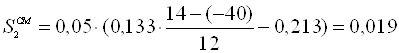

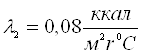

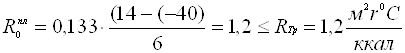

6.2.1 Выбор теплоизоляции кабины

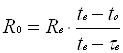

Толщина теплоизолирующей

конструкции кабины определяется требуемым термическим сопротивлением Rтер. Общее термическое сопротивление R0 должно удовлетворять условию ![]() .

.

Общее термическое сопротивление определяется из выражения:

;

;

где: ![]() =0,133 м2ч0С/ккал

– сопротивление теплопереходу у внутренней поверхности

=0,133 м2ч0С/ккал

– сопротивление теплопереходу у внутренней поверхности

![]() =14 0С –

температура окружающего воздуха;

=14 0С –

температура окружающего воздуха;

![]() - температура окружающего воздуха;

- температура окружающего воздуха;

![]() - температура внутренней

поверхности ограждения кабины.

- температура внутренней

поверхности ограждения кабины.

Перепад температур ![]() имеет

значение:

имеет

значение:

![]() - вертикальная поверхность;

- вертикальная поверхность;

![]() 0С;

0С;

![]() - пол;

- пол;

![]() 0С;

0С;

![]() - внутренняя поверхность

крыши;

- внутренняя поверхность

крыши;

![]() 0С.

0С.

С другой стороны, сопротивление материала ограждения теплопроводности равно:

![]() ,

,

где: ![]() - сопротивление

теплопереходу у наружной поверхности.

- сопротивление

теплопереходу у наружной поверхности.

![]() =0,06

=0,06 .

.

С целью обеспечения требуемых теплозащитных свойств кабины и оптимальных шумовых характеристик на рабочем месте оператора, принимаем внутреннюю облицовку панелей кабины трехслойной, включая саму панель кабины.

Тогда ![]() ,

,

где: ![]() - наружная поверхность

облицовки;

- наружная поверхность

облицовки;

![]() - теплоизоляционный слой;

- теплоизоляционный слой;

![]() - внутренняя облицовка.

- внутренняя облицовка.

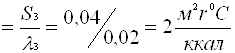

;

;

где: ![]() - толщина

соответствующего слоя;

- толщина

соответствующего слоя;

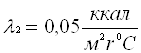

![]() - коэффициент теплопроводности

соответствующих слоев (

- коэффициент теплопроводности

соответствующих слоев ( )

)

Решая совместно уравнения для  относительно

относительно  получаем:

получаем:

![]() ;

;

Для металлический кабин ![]() .

.

Внутреннюю облицовку принимаем состоящую из картона облицовочного водостойкого.

ППУ-ЭМ-1(ТУ 84-67) с ![]()

Определяем ![]()

![]()

Представляем значение ![]() и

и ![]() в формулу для

в формулу для ![]() получаем для металлический

кабин

получаем для металлический

кабин

![]() .

.

Получаем ![]() из

из

![]() .

.

Используем формулу для ![]() , тогда

, тогда

.

.

Подставляем в формулу для

![]() значение

значение ![]() - стен, крыши,

пола и получаем для среднего теплозащитного слоя из парапласта его толщину при

- стен, крыши,

пола и получаем для среднего теплозащитного слоя из парапласта его толщину при ![]() .

.

Стена:  .

.

![]()

.

.

.

.

Принимаем толщину теплоизолирующего слоя равную 20 мм.

Крыша  .

.

![]() =0,718

=0,718 .

.

![]() .

.

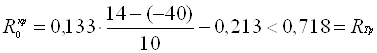

Для пола принимаем двухслойную конструкцию без облицовки каркасом. Второй слой резины

.

.

.

.

Для определения толщины

теплоизолирующего слоя пола используем формулу для ![]() .

.

![]() .

.

Подставляя значение, получим

![]()

Принимаем толщину теплоизолирующего слоя пола равную 8мм.

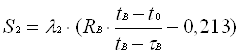

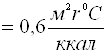

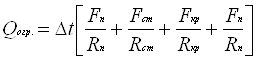

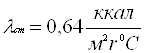

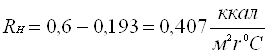

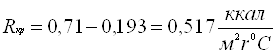

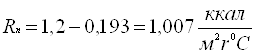

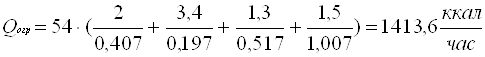

6.2.2 Расчет отопителя